Что означает tpa?

Содержание:

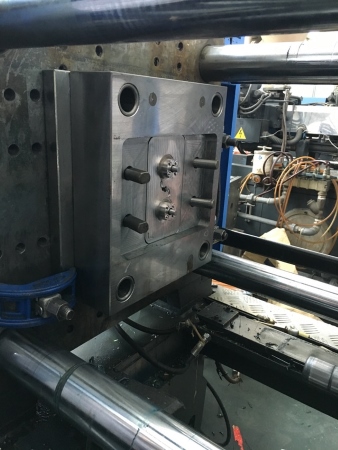

Расстояние между плитами и ход движения подвижной плиты

Не менее важный показатель для производителя пластмассовых изделий.

От данных параметров зависит максимально возможная высота пресс-формы и, следовательно, высота самого изделия.

Расстояние может быть отрегулировано в пределах диапазона предусмотренного изготовителем термопластавтомата.

Согласно современным стандартам проектирования литьевых машин максимальная высота пресс-формы должна превышать минимальную не менее чем в 2,5 раза.

Грамотно подобранное расстояние позволяет поддерживать высокую производительность аппарата без надобности использования дополнительных плит.

Ход подвижной плиты и расстояние между плитами влияют на устройство термопластавтомата в целом. От них зависят длина рычагов, гидроцилиндра, а также размеры других вспомогательных механизмов.

Обсуждая основные характеристики термопластавтоматов, невозможно назвать конкретных цифр, так как показатели будут разниться в зависимости от типа необходимых изделий, а вариантов изделий может быть много.

Важно иметь четкое представление о том, за что эти характеристики отвечают, так как только понимание работы устройства, а именно базовое знание матчасти, поможет взглянуть на процессы производства с другой стороны и обрести ясность и никакие цифры не будут Вас смущать при подборе оборудования. Компания «Автоп» — только профессиональный подход в производстве пластмассовых изделий

Компания «Автоп» — только профессиональный подход в производстве пластмассовых изделий.

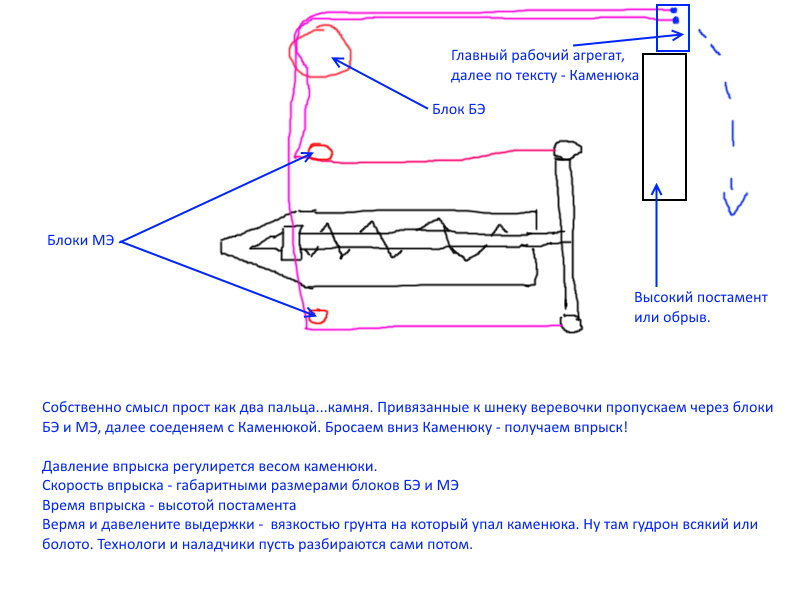

Объем впрыска ТПА.

Объем впрыска (и как следствие масса впрыскиваемого полимерного материала) – также важнейшая техническая характеристика для выбора ТПА. В настоящее время выпускают литьевые машины с самым разнообразным объемом впрыска – от долей куб см до нескольких десятком дм куб. Несмотря на то, что сотни различных по типоразмерам литьевых машин выпускаются большим количеством

производителей термопластавтоматов, трудно установить предпочтительный объем впрыска за цикл. Каждый изготовитель производит литьевые машины

нескольких типоразмеров, отличающихся между собой объемом впрыска (ряд машин, линейка ТПА). Для отечественных литьевых машин в 20 веке был

принят коэффициент, равный 2. Машины имели следующие номинальные объемы впрыска за цикл: 8, 16, 32, 63, 125, 500, 1000, 2000, 4000, 8000 куб см.

Большинство ТПА в СССР выпускались на Хмельницком либо на Одесском заводах (настоящая территория Украины). В настоящее время нет какого

либо жесткого стандарта на величины объема впрыска ТПА.

Усилие смыкания

На сегодня, пожалуй, самый важный показатель для производителей пластмассовых изделий.

Многие разработчики инжекционно-литьевых машин зачастую идут на хитрость и используют конкретный показатель модели в названии термопластавтомата, дабы привлечь внимание потенциального покупателя. Например, Haitian MA600 II 130, где цифра 600 является показателем усилия смыкания

Например, Haitian MA600 II 130, где цифра 600 является показателем усилия смыкания.

Усилие смыкания измеряется в тоннах или килоньютонах.

Эта характеристика показывает предельно возможную силу, поддерживаемую термопластавтоматом для удержания пресс-формы в закрытом состоянии.

Если сила противодействия превысит этот лимит, то литьевая форма раскроется, это, в свою очередь, негативно отразится на качестве изделий и приведет к браку на производстве.

Усилие запирания рассчитывается исходя из площади литья и давления возникающего во время заполнения формы.

Также данный показатель может разниться в зависимости от применяемой технологии литья, типа полимеров и многих других факторов.

Дырки

Причиной образования дырки в одной из стенок изделия может быть нарушение соосности деталей формы.

Рассмотрим это на примере простейшего изделия — стакан с центральным литником.

Если соосность деталей формы не нарушена, то заполнение формы происходит равномерно по уровням, равноудаленым от литника. Образование брака типа «дырки» в этом случае исключено.

Если соосность деталей формы нарушена, то заполнение такой простейшей формы происходит сложно. По той стенке формы (А), толщина которой меньше (в результате несоосности), затекание будет замедленным. Все другие стенки будут оформляться раньше, чем стенка А. Поэтому заполнение стенки А пойдет с боковых сторон. Если давление литья Рл недостаточно, то на стенке А образуется дырка. Если давление литья Рл достаточно, то на стенке А образуется спай.

Для устранения таких видов брака нужно проверить соосность деталей формы и устранить нарушение соосности.

Давление литья.

Давление литья, необходимое для заполнения

полости формы и литниковой системы (при наличии), устанавливают в гидроприводе гидравлического термопластавтомата. Его значение определяют

в каждом конкретном случае, учитывая конструкцию формы и изделия, свойства перерабатываемого полимерного материала, технологические

особенности переработки. Давление литья оказывает влияние на качество получаемых изделий.

Давление, необходимое для заполнения формы, зависит от времени впрыска. Высокие давления впрыска требуются при литье тонкостенных изделий из полимеров большой вязкости. Однако давление выдержки (при выдержке полимера в форме под внешним давлением), при котором получают изделия хорошего качества, как правило, намного меньше давления литья. Для основных крупнотоннажных полимеров оно равно примерно 25—50 МПа.

Параметром машины служит максимальное давление (давление литья), необходимое для заполнения формы, а не для последующей выдержки под давлением, хотя бывают исключения. На современных машинах давление литья равно 60—200 МПа.

Существенные различия в давлениях литья на современных литьевых машинах определяются многообразием используемых конструкций форм и различием в свойствах перерабатываемых полимеров. Для переработки большинства полимеров на термопластавтоматах с предварительной пластикацией достаточным является давление до 100 МПа, для переработки высоковязких полимеров в тонкостенные детали, а также для формования реактопластов как правило необходимо давление 120—200 МПа.

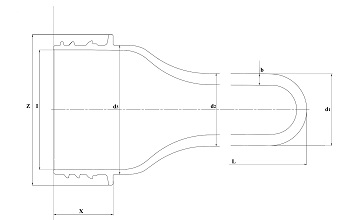

Площадь литья.

Площадью литья называют проекцию поверхности детали на плоскость разъема прессформы. Для многогнездных (многоместных) литьевых форм это – сумма площадей проекций всех деталей в форме плюс площадь проекции литниковой системы (для холодноканальных прессформ). Площадь литья является одним из основных параметров термопластавтомата. Этот параметр оказывает влияние на усилие, необходимое для запирания форм, на габаритные размеры плит ТПА, а, следовательно, и на цену литьевой машины.

Увеличение площади литья повышает универсальность термопластавтомата, но ухудшает его экономические показатели. Площадь литья определяет размеры плит, которые оказывают заметное влияние на массу машины.

Формы закрепляют на плитах с помощью резьбовых отверстий или продольных пазов, различным образом расположенных на плитах. Пазы являются устаревшим элементом конструкции, широко использовавшимся на ТПА марки КуаСи (ГДР). Они, как правило, создают большие удобства для закрепления форм и, кроме того, уменьшают размеры плит. Однако при наличии пазов увеличивается толщина плит приблизительно на 40—50 мм и повышается их масса, особенно на крупных машинах. Поэтому в настоящее время для крепления форм к плитам ТПА применяют резьбовые соединения. Расположение крепежных отверстий, пазов и размеры центрирующих отверстий должны быть такими, чтобы была возможность перестановки форм на различные машины. Расположение колонн определяет способ установки форм и возможность более полного использования площади плит.

Облой (подлив, грат)

Причины образования облоя могут быть разные.

Одна из причин заключается в том, что в процессе формования (в период заполнения или нарастания давления) в форме возникают высокие давления. Это особенно характерно для тонкостенных изделий и изделий с длинными путями течения. Усилие, возникающее в форме, может превысить усилие запирания формы.

В этом случае половинки формы приоткрываются и в образовавшийся зазор затекает материал. На изделии образуется облой. Его также называют подливом или гратом.

Такой вид брака приводит к дополнительной обработке изделий (зачистке) и перерасходу материала.

Эффективным способом устранения облоя является организация режима формования со сбросом давления (см. раздел «Режимы со сбросом давления»). Такой режим предотвращает развитие в форме чрезмерно высоких давлений.

Если это не удается реализовать, нужно подобрать машину с большим усилием запирания формы, уменьшить давление литья Рл и время выдержки под давлением tВПД.

Причиной образования облоя может быть чрезмерно низкая вязкость полимера, например при литье под давлением полиамида. В результате этого под действием давления литья полимер проникает в зазоры половинок формы. Это особенно характерно для таких низковязких материалов как полиэтилентерефталат, полиамиды (особенно полиамид 66).

Для устранения облоя в этом случае нужно уменьшить текучесть материала в форме. Для этого можно понизить температуру материала ТЛ и температуру формы Тф. Устранению облоя способствует понижение давления литья Рл и снижениеобъемной скорости впрыска Q.

Историческая справка по термопластавтоматам

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость

Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, на которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс

В 1870 году Джон Смит и Джессон Лок разработали и в 1872 году запатентовали первую машину для литья пластмассы под давлением. Три таких машины несколько десятилетий работали на одной из американских фабрик; выпускалась только продукция достаточно простой формы. Изобретённая братьями Хайат уплотнительная машина стала прототипом литьевой машины.

Поскольку единственным материалом, используемым для литья под давлением, был целлулоид, в течение последующих 50 лет в данной отрасли мало что изменилось. Однако в 1904 году англичанину Э. Л. Гейлорду удалось запатентовать саму технологию литья под давлением.

В 1919 году немцу А. Эйхенгрюну удалось установить технологические условия литья под давлением целлулоидных деталей сложной формы. Таким образом, процесс литья под давлением был в четвёртый раз изобретён заново.

В течение 1930-х и 1940-х годов термопластавтоматы выпускались несколькими компаниями в США и Европе. Одно из важных усовершенствований было сделано в 1932 году, когда Г. Гастров впервые использовал торпеду в зоне плавления поршневой машины. В некотором роде это устройство сходно с дорном в машине, запатентованной Хайатом в 1872 году. С помощью торпеды значительно повышалась производительность пластикации. Машины такой конструкции могли изготавливать лишь толстостенные детали, с использование впускных литников большого диаметра.

Для увеличения скорости и давления впрыска до уровня, позволяющего производить тонкостенные детали, в 1948 году компанией Jackson and Church была создана шнековая литьевая машина с двухступенчатым силовым контуром. Данная конструкция состояла из шнекового пластикатора и поршневого узла впрыска. В 1943 году заявку на получение патента подал Х. Бек, работавший на немецком предприятии I.G. Farbenindustrie, который в качестве впрыскивающего поршня использовал сам пластицирующий шнек. Патент был выдан в 1952 году.

Крупнейший термопластавтомат на территории Российской Федерации изготовлен в Австрии, обладает усилием смыкания в 5500 тонн и позволяет отливать изделия весом до 30 килограмм. Это оборудование было приобретено с целью изготовления мусорных баков.

Компания АвангардПЛАСТ предлагает Вашему вниманию видео, на котором представлено изготовление мусорных баков на энергосберегающем термопластавтомате SOUND. Усилие смыкания термопластавтомата составляет 2200 тонн. Для извлечения готовых изделий используется робот-манипулятор. Термопластавтомат оснащен комплексом периферийного оборудования для удобства загрузки полимерного материала и его осушения, а также транспортировки готовых изделий до оператора ТПА.

Источники информации

- Материал из Википедии — свободной энциклопедии

- e-plastic.ru