Виды литья

Содержание:

- Станок для литья пластмассы дома

- Технология

- Изготовление пресс-формы

- Каким должно быть помещение для производства пластиковых изделий

- Мини-заводы

- Как запустить бизнес на производстве изделий из пластмассы

- Преимущество литья под давлением

- Финансовый план: рентабельность и окупаемость

- Краткая история появления

- Разновидности литья

- Объемная скорость впрыска

- Обращаем внимание на вязкость материала

- Потенциальные потребители

- Преимущества

- Виды оборудования для литья пластика

- Экологические аспекты

Станок для литья пластмассы дома

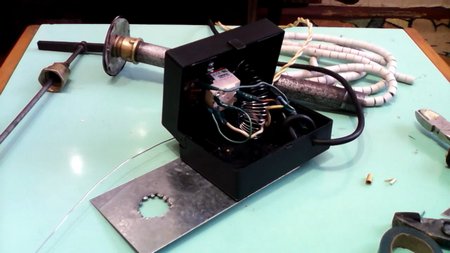

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Технология

Мелкосерийное производство путем литья в силиконовые формы имеет определенные особенности и состоит из нескольких этапов:

- Производство прототипа изделия. Речь идет о проектировании объемной модели на компьютере с последующей ее распечаткой на 3d-принтере или фрезеровкой на ЧПУ. Как вариант, может быть использован готовый прототип заказчика, но в 90% случаев он требует доработки.

- Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия. Мастер-модель определяет качество всего тиража, поэтому к ее разработке выдвигаются серьезные требования. Специалисты наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

-

Изготовление силиконовой формы для литья. Для производства формы или, как ее еще называют, матрицы мастер-модель помещается в опалубку – герметичную емкость из твердого материала, соответствующую габаритам изделия. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого пластика. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку. Наконец, емкость с силиконом примерно на сутки оставляют застывать в специальной камере, и только после этого получается готовая матрица.

-

Тестовая отливка и доработка формы. Если после тестовой отливки детали, полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени, и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке, на основе полученного первого образца.

-

Производство форм. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20-50 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название – капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Каким должно быть помещение для производства пластиковых изделий

Не нужно слишком много мудрить с постройкой данного помещения. Оно должно лишь отвечать всем стандартным нормам и содержать привычные для этого дела приборы.

Стоимость машин обычно небольшая, да и за территорию платить особо не нужно. Для того чтобы завод содержал все требуемые коммуникации в нужных количествах, можно построить здание размером в 50–200 квадратных метров, это не очень много. Но вот есть один нюанс: склад может занять очень большую территорию. Несмотря на то, что изделия из пластмассы имеют маленький вес, размеры их довольно большие.

Не стоит забывать о людях, которые могут пострадать от производства пластмасс. При поиске участка для постройки, лучше избегать спальных районов.

Любые гранулированные материалы лучше всего держать в помещениях с пониженной влажность воздуха и теплой температурой. Ведь именно этот фактор влияет на качество будущих изделий.

Чтобы не возникало проблем с законом, нужно обязательно получить разрешение у нескольких инстанций:

- санэпидемстанция;

- районное или местное правительство;

- госнадзор;

- пожарная инспекция;

- газовая инспекция;

- электрики.

Если у вас достаточно средств и знаний, сооружение и начало процесса производства пластмассовых изделий займет не более трех месяцев.

Мини-заводы

Заводом или мини-заводом в сфере переработки полимеров называют комплекс станков и линий. Для примера можно рассмотреть линию по переработке твердого пластика производительностью 800 кг/ч от компании СтанкоПолимер.

Так как данная линия содержит в своем составе не только станки, но и другие линии, ее по праву можно называть мини-заводом.

Состоит она из:

- моющей дробилки;

- горячей мойки для пластика;

- водоотделителя;

- универсальной мойки;

- сушки каскадной;

- циклона;

- дозатора шнекового;

- линии грануляции;

- транспортеров для загрузки и выгрузки.

Чтобы узнать, сколько стоит этот завод, нужно связаться с поставщиком на сайте.

Как запустить бизнес на производстве изделий из пластмассы

Бизнес на производстве изделий из пластмассы имеет хорошие перспективы и возможности для масштабирования.

Его можно организовать в любых масштабах — и в небольшом помещении (например, в гараже), и в масштабах целого завода. Для этого необходимо:

- зарегистрировать ООО или ИП. Для небольшого предприятия подойдет ИП;

- прописать бизнес-план. Он включает резюме проекта (что, как и для кого вы планируете производить), производственный план (аренда, оборудование), финансовый план (первоначальные и ежемесячные затраты, расчет доходности в таблицах), маркетинговый план (реклама, каналы сбыта), оценку рисков.

- найти инвесторов или партнеров, если не хватает собственных средств;

- найти подходящее помещение;

- закупить оборудование. Это могут быть пресс-формы, силиконовые формы, 3Д принтер — в зависимости от используемой технологии и специфики изготавливаемых изделий.

- нанять персонал — при необходимости;

- продумать маркетинг и каналы сбыта вашей продукции

Владелец бизнеса должен разбираться в технологии производства пластика и иметь навыки в области маркетинга и продаж. Самый безопасный вариант — сразу найти каналы сбыта и изготавливать изделия под заказ. Со временем бизнес можно масштабировать: снять большее помещение, расширить линейку выпускаемой продукции и увеличить ее продажи.

Производство пластиковых изделий — быстро развивающаяся отрасль, которая имеет перспективы роста. Сегодня в мире существует несколько технологий, позволяющих обеспечить полимерными изделиями практически любую отрасль. Этот материал имеет существенный минус — он наносит вред окружающей среде. Но этот вопрос уже решается учёными, а некоторые страны успешно производят безопасный пластик в промышленных масштабах.

Читайте обзор бизнес-идеи по производству игрушек из пластика.

Преимущество литья под давлением

Каждый производитель пытается максимально сократить свои затраты на изготовление товара. Но, часто приходится сталкиваться с тем, что удешевление негативно сказывается на качестве поставляемого товара, а в дальнейшем и спросе на него. По этой причине много производителей несут убытки.

Почему для изготовления больших тиражей полимерной продукции рекомендуют прибегать к методу литья под высоким давлением?

- Неограниченное количество тиража. Металлические пресс-формы, изготовленные под заказ для выполнения определенного типа изделий, могут эксплуатироваться длительный срок т. к. рассчитаны на большое количество рабочих циклов.

- За счет литьевой технологии удается производить предметы самой сложной конструкции, которую другое оборудование выполнить не способно. При необходимости деталь может иметь очень тонкие стенки. Для производства таких деталей рекомендовано использовать металлические пресс-формы, свойства и конструкция которых позволяют в точности воссоздать самые мелкие элементы будущего продукта. Это отличный вариант для изготовления, как самых простых изделий, так и элементов со сложными конструкторскими решениями с наличием узоров, различных выемок и большого числа прорезей.

- Высокоточное и экономичное производство. Термопласт впрыскивается в пресс-форму под воздействием высокого давления, что позволяет материалу равномерно распределиться по всей внутренней поверхности формообразующего инструмента. При литье материал полностью повторяет даже самые мельчайшие узоры и углубления прототипа.

- Продукция, выпущенная литьевым способом, не нуждается в дальнейших трудоемких доработках. К исключениям можно отнести только очень сложные изделия, требующие минимального механического вмешательства.

- Невысокая цена на товар. При условии многочисленного тиража стоимость на пластиковые товары снижается, что обеспечивает быстрый сбыт. Основные затраты происходят на стадии подготовки оборудования к работе, точнее при первичных запусках.

Кроме перечисленных преимуществ метод литья под высоким давлением имеет и некие недостатки. Стоимость предварительных работ немалая, а окупаемости при изготовлении продукции небольшими партиями или единичными экземплярами низкая.

Финансовый план: рентабельность и окупаемость

Первоначальные затраты составили 5,28 млн руб.

Ежемесячные затраты складываются из таких статей:

- закупка сырья для производства;

- стоимость аренды;

- заработная плата персонала;

- дополнительные и неучтенные расходы.

В сумме – 1,3 млн руб.

За 22 рабочие смены будут произведены 5 280 000 изделий.

30000 × 8 × 22 = 5.28 млн шт.

Средняя розничная цена 1 изделия (стаканчика, тарелки, столового прибора) – 31 коп. При реализации произведенной за месяц продукции можно выручить 1,63 млн руб.

Чистая прибыль составляет 330 тыс. руб. Соответственно, бизнес по производству одноразовой посуды сможет полностью окупить себя за 16 месяцев, потом начнет приносить стабильный ежемесячный доход своему владельцу.

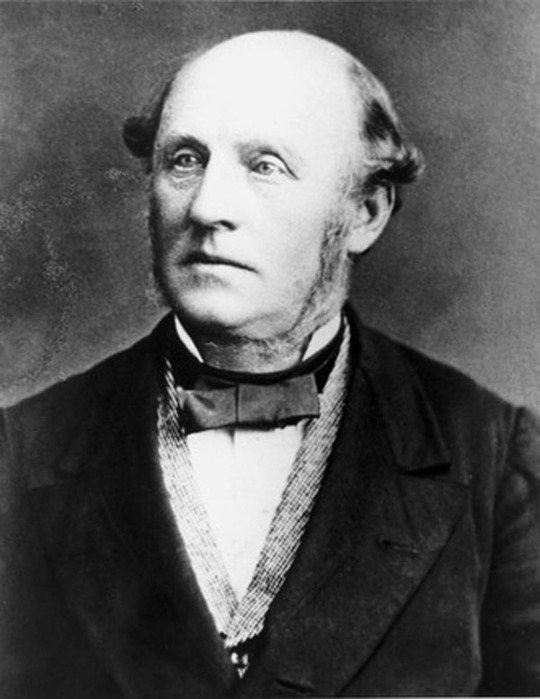

Краткая история появления

Считается, что первооткрывателем пластмассы был британский изобретатель Паркс. В 1855г. он решил чем-нибудь заменить материал бильярдных шаров. В то время они состояли из слоновой кости.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

И только через сто лет в 1953г. немецкий профессор Штаудингер открыл синтетическую макромолекулу (молекула с очень большим количеством атомов и большой массой). Она то и стала базовой прародительницей для получения разнообразных видов промышленного пластика.

Если не вдаваться в научные подробности, новые виды пластмасс создаются следующим образом: в макромолекуле, особым образом, меняют расположение звеньев малых молекул. Эти цепочки называются полимерами. От этих «перестроений» рождаются материалы с определенными физико-механическими характеристиками.

Разновидности литья

На сегодняшний день существует несколько основных методов, в основе которых лежит технология литья под давлением. Каждый из способов отличается конструктивными особенностями оборудования, масштабами и некоторыми технологическими нюансами.

Наиболее распространенными методами с использованием давления являются:

- инжекционный способ. Суть процесса заключается в подаче определенной массы вещества под давлением в 100-200 МПа в специальную форму. Сам процесс занимает считанные секунды. Неоспоримым преимуществом такого способа является возможность получения готовых изделий различной конфигурации с любой толщиной стенок. Метод считается наиболее массовой для мелкосерийного литья и крупных промышленных объемов;

- интрузионный способ. Основное отличие от предыдущего варианта – более низкое давление вещества. Разогретая масса поступает на специальный червячный механизм, при помощи которого попадает в форму. Сам червяк останавливается при полном заполнении необходимого объема, а затем время от времени добавляет массу, компенсируя естественную усадку пластика. Такой способ применяется для отливки изделий с толстыми стенками, благодаря постепенному заполнению формы. Конфигурация итоговых деталей или узлов должна быть максимально простой;

- инжекционно-газовый способ. Довольно новый метод, который еще полностью не изучен. Суть процесса состоит в том, что, как и при стандартом инжектировании под давлением, расплав попадает в форму. Только в данном случае она заполняется на 75-80%. Затем через специальные сопла внутрь попадает смесь газов (углекислый газ и азот). Подача может совершаться один раз или несколько, в зависимости от конкретного процесса и сложности получаемой детали. Благодаря воздействию смеси газов, разогретая пластическая масса более тщательно заполняет все конструктивные углубления в пресс-форме. После этого, газ удаляется через специальные каналы, а на место образовавшихся пустот впрыскивается дополнительная доза вещества. Преимуществами этого метода является снижение брака и существенных дефектов почти на 30%. Из недостатков стоит отметить очень сложное и дорогостоящее оборудование, точные расчеты всех процессов и тщательный контроль над всей процедурой;

- комбинированный способ. Его еще называют методом многокомпонентного литья. Несмотря на сложность и дороговизну, это единственный метод, при помощи которого можно получить детали с разделением по цветовой гамме или конструкции, изготовленные из различных полимеров – сердцевина детали будет из одного материала, а оболочка (периферийная часть) из другого.

Существуют и другие способы отливки пластиков при помощи давления, которые считают гибридными вариантами, полученные благодаря совмещению основных технологий.

Сегодня процессы литья могут быть полностью автоматизированы, но нередко встречаются линии с дополнительным использованием ручного труда – добавление в бункеры сырья, контроль над технологическим процессом отливки, извлечение готовых деталей из форм и их последующая обработка. Как правило, все крупные компании, выпускающие несколько однотипных деталей большими тиражами, имеют полностью автоматизированные линии производства с минимальным вмешательством человека.

Объемная скорость впрыска

1) для заполнения литниковой системы (при наличии такой системы) и полости формы требовались сравнительно небольшое давление литья (для этого скорость впрыска не должна быть, с одной стороны, слишком большой, чтобы при заполнении не возникали большие напряжения сдвига и, следовательно, большие потери давления, и, с другой стороны, слишком малой, чтобы при заполнении не образовался большой охлажденный слой полимера и значительно понизилась температура текущего расплава, так как в противном случае возникают большие потери давления), причем форма должна заполняться с постоянной объемной скоростью течения;

2) формировалась структура полимерного материала изделий, обеспечивающая удовлетворительные показатели качества;

3) не произошла существенная механодеструкция полимера.

Для изготовления тонкостенных изделий (толщиной 0,2—1 мм) требуются высокие скорости впрыска. Такая машина литья под давлением может быть снабжена специальными аккумуляторами впрыска, обычно азотными. Регулирование объемной скорости впрыска осуществляется при помощи современных систем автоматики изменением расхода рабочей жидкости в гидросистеме ТПА (при применении гидравлических термопластавтоматов).

На технико-экономические показатели машины и, особенно, на ее технические возможности существенно влияет конструкция привода узла впрыска. Однако, конструкция привода узла впрыска зависит от заданной объемной скорости впрыска. Объемная скорость впрыска – один из важных факторов, определяющих энергоемкость машины.

Обращаем внимание на вязкость материала

Следует обратить внимание на показатель вязкости материала. Чем она ниже, тем точнее получается форма

Этот момент особенно важен, если вы работаете с таким материалом, как заливочный силикон. Также берите в учет продолжительность полимеризации. Если вы пользуетесь заливочным силиконом, то мастер-модель следует поместить в опоку (ее основу может составлять сталь или же бронза), а затем залить силиконом.

Обмазочный материал с осторожностью наносится кисточкой. При этом учитываются все неровности

Силикону нужно дать остыть, после чего извлекается мастер-модель.

Опока – это емкость из металла. Она должна быть немногим больше мастер-модели.

Потенциальные потребители

Среди основных потребителей одноразовой посуды:

- точки общественного питания – доля более 50%;

- кейтеринг (проведение праздничных мероприятий, кооперативов) – 20-25%;

- сезонные кафе на улице – 15-20%

- розничная продажа в магазинах – около 10%.

Предпринимателю нужно рассчитывать сбывать товар в магазины оптом.

Также можно выделить направление вендинга — продажу продуктов питания через автоматы. В России это направление только развивается, поэтому перспективы предельно радужные.

Есть сравнивать ситуацию на российском и западном рынках, в нашей стране уровень потребления заметно ниже. Это говорит о том, что у рынка есть пространство для роста.

Преимущества

Сильные стороны эластичных форм по сравнению с пресс-формами не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во-первых, силиконовые матрицы универсальны, поскольку способны работать с любым видом пластмасс. Это пищевые, архитектурные, медицинские, промышленные полимеры, пластмассы для создания грима и другие. Силиконы, несмотря на слабое сцепление с материалом для литья, обеспечивают полностью герметичные соединения, и поэтому в таких формах можно выполнять литье из резиноподобных материалов и резинопластика.

Во-вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными и устойчивыми к УФ-излучению.

В-третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и внутреннее напряжение детали снижается.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

1. Экструдеры

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Станки включают в себя: • пневмозарузочные механизмы; • экструдеры с системой фильтров; • раздувочные головки с охладителями; • калибровочные механизмы; • тянущие и поворотные устройства; • модули укладки и намотки.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

2. Термопластавтоматы

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Станки включают в себя: • загрузочные бункеры; • модули подготовки и пластификации; • пресс-формы; • узлы смыкания; • блоки автоматического управления.

По конструкции термопластавтоматы бывают: • электрические, электромеханические и гидромеханические; • с совмещенной или раздельной пластификацией; • поршневые, червячно-поршневые, одно- или двухчервячные.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят: Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Станки различаются по типу экструзионных головок, количеству ручьев и постов, включают в себя: • экструдеры, разогревающие подготавливающие полимерную массу; • пресс-формы со смыкающимся механизмом для формовки изделий; • головки угловой или прямоточной конфигурации, одно- или многоручьевые, для формирования рукавов или труб; • выдувные элементы, подающие сжатый воздух под высоким давлением в пресс-формы с заготовками.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Производство пластмасс комплектуются различными вспомогательными устройствами: • сушилками; • дозаторами; • смесителями; • конвейерами; • дробилками; • погрузчиками; • транспортерами.

7. Мини станки

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами: 1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества. 2. Использование любых полимеров. 3. Массовое производство одинаковых деталей. 4. Отсутствие дополнительной доработки литых изделий. 5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Экологические аспекты

Проблема, связанная с получением экологически чистой упаковки, появилась из-за резкого роста объемов использованной полимерной тары, загрязняющей среду обитания человека. До сих пор отходы упаковки просто вывозились на свалки, создавая экологическую угрозу

В настоящее время особое внимание во всем мире уделяется утилизации отходов пластмассовой упаковки

Широко распространенный метод – сжигание отходов – позволяет увеличить энергетические ресурсы, так как 2 тонны полимерных отходов эквивалентны 1 тонне сырой нефти по теплоотдаче, но газообразные выбросы от сжигания сильно загрязняют атмосферу. Внедрение очистительных систем делает производство значительно дороже и не дает эффективной очистки.

Метод возвратной упаковки распространен во многих странах. Тара прочна, гигиенична, экономична при перевозках. Легко утилизировать отходы путем вторичного применения в среднем слое при трехслойном производстве полимерных бутылок.

Изобретена быстроразлагающаяся полимерная упаковка, которая распадается под действием солнечного света или микроорганизмов, выделяя экологически безвредные вещества. Но пока такая упаковка не обладает достаточными барьерными свойствами, требует определенного хранения и хранится короткое время.