Термоформование

Содержание:

- Формовка

- Различия характеристик полимеров для формовки

- Формование из раствора полимера по сухому способу

- Технология ЖСС

- Виды и состав смесей

- Свободный раздув

- Приготовление смесей

- Ключевые преимущества

- Определение слова «Формовка» по БСЭ:

- Виды литейных моделей и их свойства

- Современные технологии и оборудование переработки пластмасс в изделия на выставке

- Формовочные инструменты

- Литье с газом

- Особенности технологического процесса

Формовка

Длительность формовочного этапа

Затрачиваемое время на непосредственную формовку зависит от природных характеристик материала, условий в которых проводится нагрев и сложности формы будущего изделия. Важную роль в качественном выполнении изделия отыгрывает промежуточный период между забором нагретого листа из печной установки и финишным этапом формовки.

Разница поведения оргстекла разного типа при формовке

Нагревая до 170оС GS стекло нужно приложить немало труда. Но, усилия должны увеличиваться постепенно, по той причине, что резкая большая нагрузка может спровоцировать разрушение материала.

Экструзионное стекло отличается тем, что при приложении небольших усилий сразу наступает его деформирование. По этим причинам данный тип оргстекла используют для выполнения изделий со сложной формой, в которых нужно создать острые края или большой уклон.

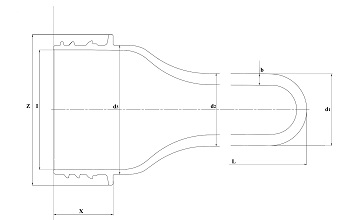

Инструменты для формовки

Применяющиеся матрицы и пуансоны для придания формы в термической обработке могут состоять из самых различных материалов – дерево, алюминий, смолы с дополнительными растворами и т.д. С целью предотвращения внутреннего напряжения материала в течение термического формования рекомендуется проводить нагрев инструментов. Для обработки литьевого стекла нагрев должен быть до 70 градусной температуры, а экструзивному стеклу достаточно температуры в 60 градусов.

Простой вид формования поверхностей растяжения

Листовой акриловый материал вырезать нужно учитывая его степь усадки. Прогретый лист выкладывается на форму. С целью предупреждения дефектов в виде царапинок акрил на форме фиксируется полосами из замши или кожзаменителя.

Охлаждение нужно проводить постепенно, защищая изделие от сквозняков.

Термическое формование без растяжения

При изготовлении предметов сферической формы, можно применять устройства в виде рамы или диска с отводом, закрепляющихся на вакуумированной емкости. В процессе данной обработки деталь с выпуклостями не прикасается к внутренним поверхностям формы, поэтому опасности появления отпечатков формы на поверхностных элементах продукции нет. В сочетании с иными методиками этот способ дает возможность производить детали с наличием сложных очертаний.

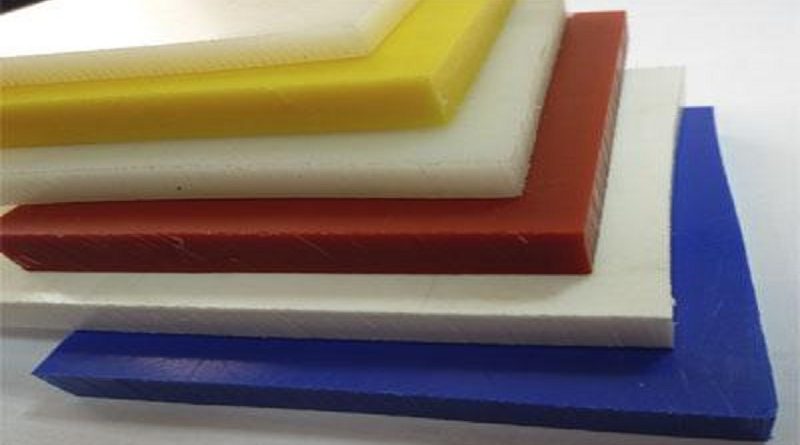

Различия характеристик полимеров для формовки

Из многогранных вариантов пластиков, которые отлично обрабатываются способом вакуумной формовки, самой большой популярностью в рекламном оформлении обладает оргстекло, полистирол и полиэфир. С помощью такого технологического процесса еще производят титриметрические изделия из поливинилхлорида, поликарбоната, САН и ABS. Пластики, принадлежащие к одной и той же классификации, но производимые разными компаниями по показателях своих характеристик и качеств практически не имеют отличий, особенно если их выпуском занимаются предприятия, находящиеся в Европе, Израиле и в Соединенных Штатах Америки. Изготовление полимерных материалов в виде листа – это высококлассный технологичный, налаженный (особенно за последние десять лет) процесс, для реализации которого нужно дорогое инновационное оборудование. Помимо этого, на рынке сырья для изготовления моделей из пластика есть всего лишь пара крупных мировых предприятий. По этой причине большая часть предпринимателей, которые специализируются на производстве листовых полимерных материалов, практически обрабатывают одни и те же химические вещества. Но все-таки очевидным фактом является то, что на качестве самого полимера во многом отпечатается итоговый показатель формовки: как пример можно показать то, что производство листов в плавцехах, где нет поддержания чистоты, зачастую становится первопричиной возникших недочетов в виде царапин на материале, а излишнее содержание газов некими недорогими вариантами полистирола в период формования приводит к возникновению брака в виде врубов.

Из этого следует, что подбор материалов для изготовления сложных изделий с большими объемами зависит не настолько от торгового производителя, насколько от его качественных и свойственных показателей, которые обусловлены применяемым сырьевым материалом и технологичным методом изготовления. Выбирая листовой полимерный материал для вакуумной обработки изначально нужно определить в какой среде будет находиться готовая рекламная модель из пластика.

Формование из раствора полимера по сухому способу

При сухом способе формования из раствора элементарные нити образуются в результате испарения растворителя из струек раствора, которое обусловлено обдувом формуемой нити горячим воздухом или паровоздушной смесью. Скорость формования составляет 300—600 м/мин.

Формование из раствора по сухому методу применяют при получении следующих видов нитей и волокон:

- ацетатных (растворитель — ацетон с добавкой воды);

- триацетатных (метилен-хлорид с добавкой этанола);

- полиакрилонитрильных (ДМФА, ДМСО, этиленкарбонат);

- поливинилхлоридных (смесь ацетона и сероуглерода или бензола);

- поливинилспиртовых (вода) и др.

Машины для сухого формования имеют устройство для подачи раствора, обогреваемые шахты, механизмы транспортирования и приемки нитей или жгутиков. Раствор дозируют насосиком, подогревают и подают через фильтр в фильеру. Образующиеся струи раствора поступают в вертикальную шахту, куда подается горячий теплоноситель (обычно воздух) противотоком или прямотоком и где происходит испарение растворителя и образование волокна.

Воздух подается в таком количестве, чтобы парогазовая смесь имела концентрацию вне пределов взрывоопасности (обычно ниже этого интервала), но достаточно высокую для последующей рекуперации растворителей. Нити принимаются на паковку или объединяются в общий жгут. Полученные нити или жгуты (за исключением ацетатных и триацетатных) подвергают термодинамическому вытягиванию и термодинамической обработке.

Электростатическое формование (Электроформование) из раствора по сухому способу

Метод используется для получения ультратонких волокон (микроволокон) на основе сополимеров акрилонитрила, винилхлорида в легколетучих растворителях (например, ацетон). Струи раствора, вытекающие из капилляров, растягиваются в электростатическом поле, из них испаряется растворитель и образовавшиеся тонкие волокна раскладываются на сетчатом барабане или транспортере с образованием тонкого нетканого полотна (материала).

Электрическое поле не только служит «средством транспорта и растяжения формуемых волокон», но и существенно изменяет реологические и поверхностные свойства полимерных жидкостей, тем самым изменяя закономерности формирования структуры волокон.

Интерес к этому способу формования связан с оптимизацией и созданием экономичных технологий получения ультрафильтрационных фильтрующих материалов для тонкой очистки воздуха и жидких сред.

При электроформовании из растворов, перевод формуемого полимера в вязкотекучее состояние осуществляется путем растворения в подходящем растворителе. В некоторых случаях, когда использование растворителя не оптимально, возможно электроформование из расплава.

Технология ЖСС

Технология жидко-стекольной смеси применяется там, где вдвигаются повышенные требования к качеству поверхности отливки. В состав смеси добавляют жидкое стекло и получившимся составом заливают модель. В опоку вводят углекислый газ, Проходит реакция, и ЖСС приобретает твердость. Требуется получить две полуформы, которые по окончании их твердения и извлечения макета соединяют. Получается оболочка, вокруг которой формируется наполнительная смесь.

Жидкое стекло

Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

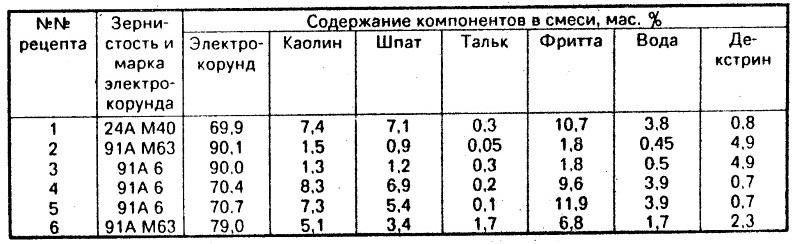

Состав различных смесей

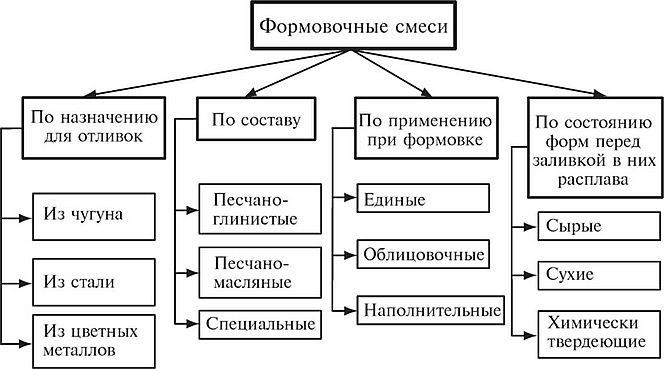

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Свободный раздув

Для произведения данного процесса нужно иметь самое простое оборудование в состав, которого входит: пластина с отверстием для подводки сжатого воздуха; диффузор препятствующий попаданию холодного воздуха на уже прогретый листовой материал; рама или спецзажимы, чтобы зафиксировать материал на плите.

Втягивание в формообразующий инструмент

Для произведения изделий данной методикой применяют вогнутые полые формы, внешняя стенка которых в полной мере соответствует форменному виду выпускаемой детали. По окончанию процесса нагрева лист плотно фиксируют по краям формы за счет рамки и фланца. В формообразующей емкости возникает вакуумная среда, под воздействием которой лист приобретает необходимую форму.

Формовка в полую форму под воздействием давления

Эта методика сравнительно с втягиванием считается более сложной по той причине, что в ней применяется более высокое давление. Поэтому формы для данной методики должны использоваться из высокопрочных материалов.

Выпускные отверстия, находящиеся в нижней зоне формы служат для отведения воздуха. Чтобы обеспечить полную герметичность и предупредить сдвиг материала оргстекло вплотную прижимается к форме. Для улучшения качественного распределения обрабатываемого материала по формообразующей установке ее стенки смазывают парафином либо маслом. Появление дефектов на поверхности листа зачастую происходит со стороны, касающейся к форме. Та часть сырья, которая контактирует с подаваемым давлением в редких случаях получает повреждения. Зависимо от определенных условий и желаемого внешнего вида полученной продукции формовка под давлением может происходить в негативную или позитивную, полую или монолитную формы.

Выбор прототипа формы зависит от желаемого внешнего вида будущей продукции. Для произведения деталей с простой формой подходят полые емкости для формовки, а для выпуска объемных предметов целесообразным является применение монолитных форм.

Формовка листов акрила фасонным пуансоном

В процессе данной методики пуансон опускается на предварительно нагретый листовой материал и при произведении давления небольшой силы происходит формовка. При этом пуансон имеет форму внутренней поверхности изготавливаемого изделия.

Для того, чтобы увеличить рельефность части негативной формы можно применить нижний пуансон.

Фасонный пуансон может быть представленным в полом, цельном и массивном виде. Формовка других поверхностей осуществляется благодаря напряжению, которое появляется во время охлаждения.

Формовка полой и монолитной формами

Данная методика используется очень редко. Причиной служит то, что при применении указанной методики на изготовленном изделии могут оставаться следы с обеих его сторон.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание.

На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение.

Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Ключевые преимущества

Ротомолдинг имеет несколько уникальных характеристик и преимуществ по сравнению с другими процессами формования.

- Низкие затраты на оснащение. Поскольку это процесс литья, нет давления. Это означает, что пресс-формы являются недорогими, а низкий объем может быть экономичным. Если у вас есть отличная идея для нового продукта, но вы не знаете, сколько вы продадите или просто хотите запустить небольшой объем производства, низкие первоначальные инвестиции ротомолдинга делают его особенно привлекательным.

- Легко создавать сложные формы. Роторубка легко приспосабливает сложности продукции вмещает производственные сложности, такие как ребра жесткости, формованные вставки и различные текстуры поверхности.

- Равномерная толщина стенки. Роторубка достигает постоянной толщины стенки с углами, имеющими тенденцию быть более толстыми. Это повышает прочность и целостность продукта. Другие процессы, такие как выдувное формование, растягивают расплавленный материал по углам или острым краям, создавая потенциальные тонкие пятна и слабые места.

- Затраты на ротационную формовочную машину низки по сравнению с другими процессами, а требуемые инвестиции малы. В процессе существует отличная производственная гибкость.

- Почти нет ограничений на размер изделий, и одновременно можно формовать несколько различных продуктов.

Определение слова «Формовка» по БСЭ:

Формовка — в литейном производстве, процесс изготовления литейной формы, предназначенной для получения фасонной отливки. Различают Ф. ручную и машинную. Первая применяется главным образом в единичном и мелкосерийном, а вторая — в серийном, крупносерийном и массовом производствах.Ручная Ф. производится по литейным моделям в почве и в Опоках, по шаблону, скелетным моделям и в литейных стержнях. Ручная Ф. в почве применяется при получении крупных и тяжёлых единичных отливок. Для почвенной Ф. в полу цеха устраивают ямы и бетонные кессоны, защищающие форму от грунтовых вод. На дно ям и кессонов укладывают слой газопроницаемого материала, называемый постелью. При изготовлении мелких отливок применяют мягкие постели из разрыхлённой песчано-глинистой смеси, а при производстве крупных и тяжёлых — жёсткие, образуемые шлаком или др. кусковым материалом. Вывод образующихся при заливке формы газов из мягких постелей осуществляется системой каналов, образуемых стальной изогнутой иглой, а из жёстких — стальными трубами. Различают почвенную Ф. — открытую и закрытую.В первом случае форма целиком располагается в почве, а во втором — состоит из нижней почвенной полуформы, накрываемой верхней опочной полуформой (рис. 1). Такие комбинированные формы применяют при повышенных требованиях к шероховатости верхней поверхности отливок. Недостатками почвенной Ф. являются её большая трудоёмкость и пониженная точность отливок. Ручная Ф. в опоках применяется для получения небольших партий однотипных отливок. Ф. по шаблону целесообразна при производстве крупных единичных отливок, имеющих форму тел вращения (чаши, крышки, шкивы и т.п.), т.к. позволяет заменить дорогостоящую сплошную деревянную модель плоскими деревянными фигурными шаблонами, вращением которых относительно оси — шпинделя получают полость литейной формы. Ф. по скелетной модели является разновидностью шаблонной. В этом случае сплошная громоздкая деревянная модель заменяется её фасонным каркасом (рис. 2), полость и ячейки которого перед Ф. набиваются формовочной смесью. Ф. в стержнях применяется при получении отливок очень сложной конфигурации, когда Ф. по модели не экономична. При этом внешние и внутренние очертания отливки оформляют стержнями, которые устанавливают в сборные металлические и др. жакеты.Машинная Ф. позволяет частично или полностью механизировать и автоматизировать операции изготовления форм и обеспечивает повышение качества и точности отливок. Машинная Ф. осуществляется на формовочном оборудовании, в том числе на автоматических линиях. О Ф. при специальных видах литья см. в соответствующих статьях, например Литьё в оболочковые формы, Литьё по выплавляемым моделям. См. также ст. Литейное производство.Лит.: Сосненко М. Н., Святкин Б. К., Общая технология литейного производства, М., 1975.М. Н. Сосненко.Рис. 1. Закрытая почвенная форма: 1 — твердая постель. 2 — газоотводная труба. 3 — опока. 4 — воронка выпора. 5 — полость формы. 6 — стрежни. 7 — литниковая чаша. 8 — колья для фиксации опочной полуформы на почвенном основании. 9 — цапфы. 10 — деревянные подкладочные доски.Рис. 2. Часть спирального кожуха водяной трубы массой 200 m (а), полученна по скелетной модели (б).

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

Современные технологии и оборудование переработки пластмасс в изделия на выставке

ЦВК «Экспоцентр» – огромный выставочный комплекс, лидирующий среди подобных организаций. Потенциал данного комплекса допускает проведение

столь крупных экспозиций, как выставка «Химия».

На ее профильных форумах и выставках обсуждаются важные тенденции в направлении отрасли, в частности, способы переработки пластмасс в

изделия.

Помимо всего прочего, на территории московского выставочного комплекса ежегодно проходит ряд конгрессных мероприятий.

Несколько десятков залов оборудовано специально для проведения семинаров и пресс-конференций. Ведущие специалисты химической отрасли

готовы представить на суд публики новые разработки, свежие проекты и современные достижения в области производства.

Посещение «Экспоцентра» необходимо предпринимателям, желающим найти эффективные решения для развития бизнеса.

Выставка «Химия» соберёт профессионалов со всех стран СНГ и Восточной Европы.

В демонстрационных павильонах всемирно известного комплекса будет размещена современная техника, без применения которой химическим или смежным с этой темой предприятиям не удастся выйти на должный уровень работы.

Также посетители московской выставки имеют уникальную возможность первыми ознакомиться с последними разработками химической отрасли ученых современности.

Одним из важнейших достоинств посещения «Экспоцентра» является шанс найти надежных деловых партнеров для продуктивного сотрудничества.

На ее тематических семинарах обсуждаются все важнейшие для отрасли достижения. Отдельной темой рассмотрения этого выставочного форума

является технологии переработки пластмассы на специальном оборудовании.

Поставщики, производители, магазины, базы бытовой химииПредприятия химического машиностроения РоссииПредприятия, компании нефтехимической отрасли

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные

- Подмодельные доски

- Лопаты и совки для земли

- Сита

-

Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

- Отделочные

- Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

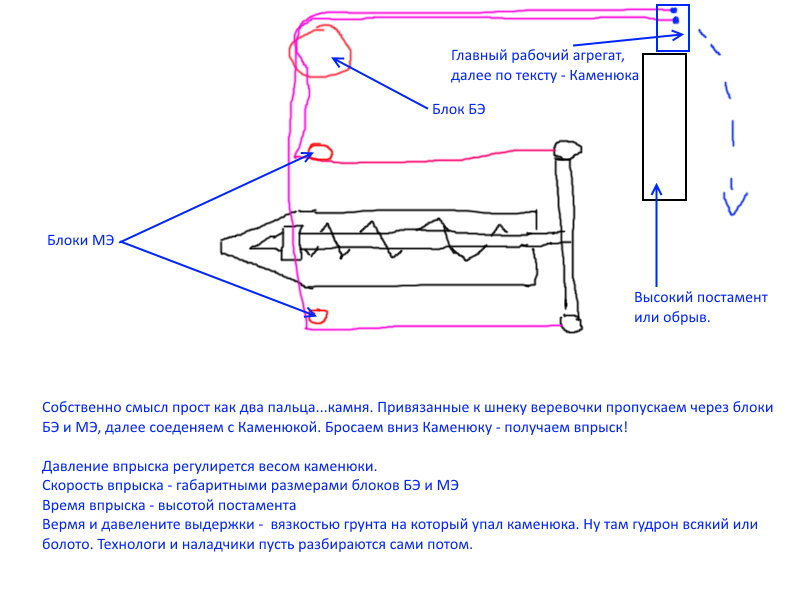

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Особенности технологического процесса

Главной особенностью данной технологии является возможность термоформирования изделия при сравнительно невысоком разряжении, для создания которого не требуется мощного оборудования. Это значительно сокращает потребление энергии и как следствие, снижает себестоимость конечного продукта.

Вакуумная формовка АБС пластика состоит из нескольких этапов:

- Полимерная заготовка устанавливается в вакуумно-формовочный станок и надежно фиксируется при помощи зажимной рамы.

- Лист пластика разогревается до определенной температуры в камере устройства. Для равномерного нагрева листового материала, как правило, используются кварцевые или инфракрасные излучатели. Провисание материала в процессе нагрева не допускается. Если фотоэлемент фиксирует изменение геометрии разогретой заготовки, то в камеру подается воздух для корректировки формы листа.

- Под воздействием вакуума размягченный лист полимера втягивается и принимает форму матрицы. В зависимости от требований к качеству продукции, материала, использующегося в производстве, процесс вакуумного формирования может совмещаться с технологией штамповки, посредством прижима пуансоном заготовки к матрице.

- Посредством принудительной подачи воздуха заготовка охлаждается. Применение вентиляторов сокращает время полного остывания полимера на 30%.

- После остывания материал твердеет и извлекается из камеры ваккумно-формовочной машины. Для этого используются нагнетающие устройства, которые создают давление между матрицей и заготовкой.

- Последний этап – это обрезка и окончательная доработка изделия. При производстве продукции со сложной геометрией между нагревом и непосредственным термоформированием изделия применяется еще один этап – промежуточное растяжение или раздув заготовки. Данный процесс используется для выравнивания толщины листового материала в процессе нагрева.