Производство пэт-преформ

Содержание:

Недостаточный глянец

Глянец (блеск) — важный показатель внешнего вида изделий.

Глянец поверхности изделия зависит от природы (свойств) материала, качества обработки формы, а также от технологии литья.

К полимерным материалам, которые по своей природе имеют высокий показатель глянца относятся следующие: МСН — пластики, полиметилметакрилат ПММА, полистирол блочный общего назначения ПС, поликарбонат ПК, полисульфон ПСФ, АБС — пластики (особенно специальные марки с высоким показателем глянца), сополимеры формальдегида, полиамид — 6, полиамид — 66, полиамид — 610, полиэтилентерефталат ПЭТФ, полибутилентерефталат ПБТФ, полиамид- 12.

Для получения блестящей внешней (видовой) поверхности изделия нужно обеспечить хорошую обработку поверхности формы, оформляющую эту видовую поверхность.

Угол отражения (глянец) зависит от режима течения материала в форме при заполнении. Для получения хорошей глянцевой поверхности нужно обеспечить, чтобы заполнение формы проходило на первом режиме — режиме постоянной объемной скорости течения (см. раздел «Режимы заполнения формы»),

Если это не обеспечить, форма заполняется на втором режиме — режиме убывающей скорости течения. При таком режиме поверхность изделия становится волнистой и глянец исчезает.

Для перехода от второго режима течения к первому и получения глянца нужно повысить температуру материала Тл и температуру формы Тф, а также увеличить давление литья Рл и объемную скорость впрыска Q.

Поверхность изделия становится более глянцевой, если она в большей мере копирует поверхность формы (при условии высокого качества обработки поверхности формы). Для обеспечения этого время выдержки под давлением tвпд следует увеличивать.

Поэтому увеличение времени выдержки под давлением tвпд способствует получению глянцевой поверхности.

Для повышения глянца кристаллических материалов требуется получить при формовании аморфизированную структуру поверхностного слоя изделия. Это достигается понижением температуры материала Тл и температуры формы Тф, а также увеличением скорости впрыска Q и давления литья Рл.

Финансовый план

Приобретение производственной или мини-линии требует наличия крупных инвестиций, но при грамотной маркетинговой политике окупить капиталовложения можно быстро.

Первоначальные инвестиции зависят от производительности оборудования. Рассмотрим примерные расчеты на открытие мини-линии:

- покупка и установка оборудования – 3 млн. руб.;

- проведения косметического ремонта, подготовка помещения – 300 тыс. руб.;

- оформление разрешительной документации – 200 тыс. руб.

Ориентировочные ежемесячные расходы при этом составят:

- фонд заработной платы 240 тыс. руб.;

- арендные, коммунальные и налоговые отчисления – 120 тыс. руб.;

- покупка сырья – 100 тыс. руб.

Средняя стоимость ПЭТ бутылки оптом (от 10000 штук) варьируется в пределах 3,5-4,5 рублей. Работая в две смены, за месяц можно произвести 200 тысяч единиц. При 100% реализации продукции ежемесячный доход составит 800 тыс. руб.

Размер чистой прибыли – 340 тыс. руб. (800-240-120-100).

Срок окупаемости проекта в таком случае составит около года (3,5 млн. руб./340 тыс. руб.). Данные расчеты примерные и обусловлены общим представлением об уровне рентабельности и технологическом оснащении.

Сырьевая база

Используемое сырье в данном бизнесе – термопластик (полиэтилентерефталат). Он являет собой пластик на основе смолы, который производят методом сложной химической реакции из нефти и газового конденсата. Процесс его приготовления заключается в полимеризации ПЭТ молекул, которые объединяются до необходимой вязкости. Затем сырье охлаждается, чтобы не допустить обратной реакции – деполимеризации. В процессе плавления в вещество не должна попадать влага.

Полиэтилентерефталат поддается вторичному нагреванию, хорошо держит форму, не деформируется. Такие свойства привели к широкому распространению во многих сферах, постепенно вытесняя стеклянную тару.

Технология изготовления

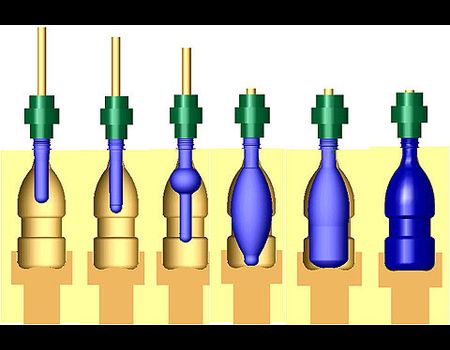

Процесс производства состоит из следующих этапов:

- Формирование заготовки – производство преформ ПЭТ, что включает пластификацию гранулята, инжекцию и остывание вещества. В итоге получается небольшая масса из исходных материалов с толстыми стенками и горлышком.

- Выдув. Заготовка направляется в специальную форму, в которую вставляют стальной стержень. Форма будущей тары настраивается штамп-матрицей, которую называют пресс-формой. Для выдува различных бутылок необходимы разные пресс-формы. Их производят по эскизу нарисованной тары или по чертежам.

- Через оправку поступает воздух под высоким давлением, который направлен во все зоны преформы. В результате заготовка обретает необходимую форму и параметры.

- Охлаждение готового изделия.

- Устранение дефектов, которые возникли в процессе обработки.

- Сортировка тары – изделия достаются из формы и направляются на движущий контейнер.

Допустимые концентрации вредных веществ, выделяющихся при переработке полиэтилентерефталата:

| Миграция в модельные среды в готовых изделиях, мг/л | В воздухе рабочей зоны, мг/м3 | В атмосферном воздухе населенных мест, мг/м3 | ||

| макс. разовая | средне-суточная | |||

| Ацетальдегид | 0.2 | 5 | 0.01 | 0.01 |

| Диметилтерефталат | 0.5 | 0.1 | 0.05 | 0.01 |

| Кислота терефталевая | — | 0.1 | 0.01 | 0.001 |

| Кислота уксусная | — | 5 | 0.2 | 0.06 |

| Углерода оксид | — | 20 | 5 | 3 |

Катализатором термодеструкции является вода. Причем при деструкции ПЭТ снова выделяется вода. Доказано, что, для того, чтобы избежать термодеструкции, ПЭТ необходимо высушивать до содержания влаги, меньшего 0.003 — 0.004 мас.%. Такое низкое содержание влаги недостижимо при обычных приемах сушки полимеров, например в сушильных шкафах.

Устройство специального агрегата для сушки ПЭТ показано на рисунке. Сырье засасывается из мешка вакуумным загрузчиком (на рисунке не показан). Загрузчик имеет собственное дозирующее устройство, с помощью которого гранулы ПЭТ порционно подаются в бункер таким образом, чтобы он был всегда заполнен сырьем. Сырье перемещается в бункере сверху вниз так, чтобы во время пребывания каждой порции в бункере было не менее четырех часов. Снизу в бункер через выходное сопло подается подогретый нагревателем воздух. Отобрав влагу от сырья, воздух через фильтр и холодильник попадает в адсорбер-осушитель и затем снова в бункер. Адсорберов два. Когда один работает, другой регенерируется. В рабочем контуре датчики непрерывно измеряют степень сухости воздуха — точку росы. Превышение допустимого значения точки росы является сигналом того, что рабочий адсорбер пресыщен, заслонки автоматически переключаются, и роль адсорберов меняется.

Полиэтилентерефталат — кристаллизующийся полимер. Преформу при ее производстве следует охлаждать быстро, так, чтобы ПЭТ не успел закристаллизоваться и затвердел, т.е. перешел в стеклообразное состояние, сохранив аморфную, некристаллическую структуру, которую он имеет в расплавленном состоянии. С ростом температуры вязкость падает настолько, что полимер приобретает способность деформироваться за разумные промежутки времени. На этом и основан способ получения бутылок из преформ — достаточно разогреть преформу до температуры порядка ста градусов, чтобы за секунды из нее можно было выдуть бутылку.

Но в расплавленном состоянии величина вязкости ПЭТ очень низкая — подвижность очень велика и полимер может успеть частично перейти в термодинамически более выгодное — кристаллическое состояние. Визуально это видно по побелению отдельных участков преформы, особенно в области конца сферической части, у литника. Температура плавления кристаллов ПЭТ около 250С и при температуре производства бутылок кристаллические участки преформ деформироваться — формоваться в бутылку не могут. Поэтому при производстве преформ необходимо холодильное оборудование, которое позволяет охлаждать пресс-формы с максимальной интенсивностью и получать минимальную величину кристалличности в изделии. Существуют международные стандарты, регламентирующие допустимую величину степени кристалличности в преформе. Диаметр пятна кристалличности в области литника не должен быть больше 6 мм.

Общая степень растяжения преформы при производстве бутылок порядка десяти (произведение степени растяжения вдоль и поперек оси). Это означает, что любой дефект, который имеет преформа (пятно, царапина, облой в местах стыковки формообразующих частей и т.п.), переходят на бутылку в десятикратном масштабе. Поэтому международные стандарты строго регламентируют требования к качеству поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Температура переработки:

| Температура, С | ||||||||

|

Съема изделия |

Сушки | |||||||

| TП | TС | Т1 | Т2 | Т3 | Т4 | TЗАГ | ||

| 110 | 15-50 | 240-280 | 240-280 | 240-280 | 240-260 | 230-250 | 100-120 | 120-150 |

ТП — температура прессформы;

TC — температура сопла;

T1 — температура первой зоны обогрева;

T2 — температура второй зоны обогрева;

T3 — температура третьей зоны обогрева;

T4 — температура четвертой зоны обогрева;

TЗАГ — температура зоны загрузки материала;

Предварительная сушка необходима только при неблагоприятном хранени, длительность сушки составляет 4-5 час.

Преформа – ПЭТ. Технологические преимущества ООО «ПластиФорм»:

-

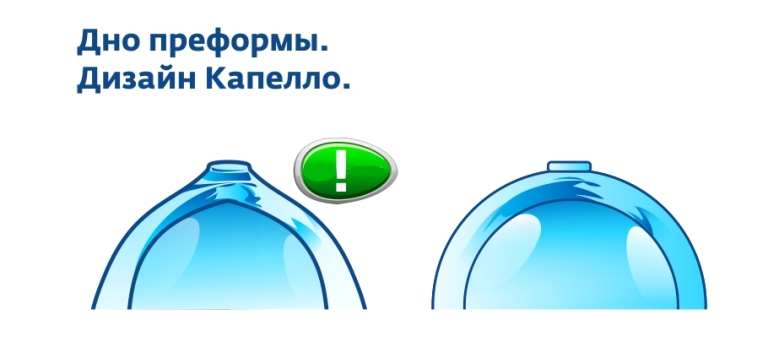

Более совершенный новый дизайн преформы «Капелло» существенно повышает производительность (за счёт экономии времени разогрева). У преформ, при этом общая рабочая длина и толщина стенки не меняются.

-

Параметры преформ делают возможным качественное изготовление бутылок на любом оборудовании.

-

Точное соблюдение основных параметров при выпуске преформ ПЭТ сводит возможность производственного брака к нулю.

-

Исходный материал – ПЭТ – и изготовленные из него ПЭТ — преформы проходят обязательную гигиеническую сертификацию (в связи с использованием для упаковки пищевых продуктов).

-

ПЭТ — преформы производятся согласно ТУ 2297-001069382110-2012.

|

Объем готовой ПЭТ бутылки |

0,33-0,5 л |

0,33-0,5 л |

0,33-0,5 л |

0,33-0,5 л |

1-1,5 л |

1-1,5 л |

1,5 л |

|

Масса ПЭТ-преформы PCO1881 |

17,5 гр. |

18,0 гр. |

19,4 гр. |

20,7 гр. |

31,2 гр. |

33,6 гр. |

34,8 гр. |

|

Усовершенствованный дизайн дна «Капелло» позволяет повысить производительность выдувного оборудования за счет сокращения времени разогрева преформы. |

Основные параметры

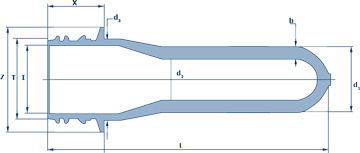

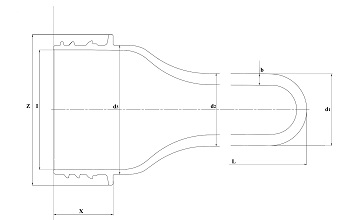

Геометрические параметры ПЭТ — преформ:

| Тип преформы | Масса, г | L, мм | X, мм | b, мм | d1, мм | d2, мм | d3, мм | Z, мм | T, мм | I, мм |

| 17,5 PCO 1881 | 17,5±0,3 | 98,05±0,50 | 17,05±0,25 | 2,0±0,19 | 22,1±0,27 | 22,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 18,0 PCO 1881 | 18,0±0,3 | 98,00±0,50 | 17,00±0,20 | 2,14±0,19 | 22,10±0,27 | 22,64±0,27 | 25,5±0,15 | 33,0±0,20 | 24,94±0,1 | 21,74±0,13 |

| 19,4 PCO 1881 | 19,4±0,3 | 98,0±0,50 | 17,0±0,25 | 2,43±0,19 | 22,1±0,27 | 22,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 20,7 PCO 1881 | 20,7±0,3 | 98,0±0,50 | 17,0±0,25 | 2,70±0,19 | 22,1±0,27 | 22,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 22,5 PCO 1881 | 22,5±0,3 | 98,0±0,50 | 17,0±0,20 | 3,10±0,19 | 22,1±0,27 | 22,64±0,15 | 25,5±0,15 | 33,0±0,20 | 24,94±0,13 | 21,74±0,12 |

| 28,0 PCO 1881 | 28,0±0,3 | 122,0±0,50 | 17,0±0,25 | 2,62±0,19 | 24,24±0,27 | 24,89±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 31,2 PCO 1881 | 31,2±0,4 | 129,0±0,65 | 17,0±0,25 | 2,60±0,19 | 25,76±0,27 | 26,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 33,6 PCO 1881 | 33,6±0,3 | 129,0±0,5 | 17,0±0,25 | 2,96±0,19 | 25,80±0,27 | 26,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

| 34,8 PCO 1881 | 34,8±0,4 | 129,0±0,65 | 17,0±0,25 | 3,11±0,19 | 25,76±0,27 | 26,61±0,15 | 25,5±0,15 | 33,0±0,15 | 25,07±0,3 | 21,74±0,13 |

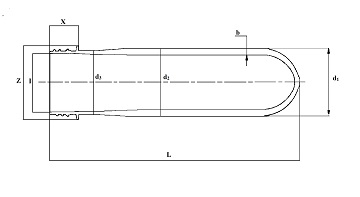

Основные параметры

Геометрические параметры ПЭТ — преформ:

| Тип преформы | Масса, г | L, мм | X, мм | b, мм | d1, мм | d2, мм | d3, мм | Z, мм | I, мм |

| 60,5 Bericap 38 | 60,5±0,6 | 142,0±0,50 | 16,5±0,1 | 3,39±0,19 | 38,34±0,27 | 38,98±0,15 | 36,5±0,15 | 42,0±0,3 | 33,4±0,12 |

| 63,5 Bericap 38 | 63,5±0,6 | 142,0±0,50 | 16,5±0,1 | 3,62±0,19 | 38,34±0,27 | 38,98±0,15 | 36,5±0,15 | 42,0±0,3 | 33,4±0,12 |

Основные параметры

Геометрические параметры ПЭТ — преформ:

| Тип преформы | Масса, г | L, мм | X, мм | b, мм | d1, мм | d2, мм | d3, мм | Z, мм | I, мм |

| 19,7 Bericap 38 | 19,7±0,3 | 84,0±0,50 | 16,5±0,2 | 3,16±0,19 | 20,0±0,27 | 20,3±0,15 | 36,0±0,15 | 42,0±0,3 | 33,4±0,12 |