Изготовление пресс форм для литья пластмасс и алюминия

Содержание:

- Помещение и персонал

- Завершение производственного цикла

- Проектирование пресс-форм

- Классификация пресс-форм

- Конструирование деталей и изделий

- Особенности работы с литьевой оснасткой

- Принцип работы термопластавтомата

- Нагрев

- Литье в многокомпонентные формы

- Области применения литья под давлением

- Особенности литья под давлением различных термо- и реактопластов

Помещение и персонал

Для начала подходящее помещение можно взять в аренду. После того, как конвейерная линия начнет приносить стабильную прибыль, можно задуматься о покупке производственных площадей. Примерная площадь помещения – от 200 до 500 кв. м. Расценки на аренду варьируются с учетом близости к столице, крупным городам. В Москве аренда нежилой недвижимости обходится в 15 – 18 тыс. руб. за 1 кв. м. Такова цена помещения с коммуникациями, которое будет безопасным и комфортным, подходящим под требования производства. Примерные расходы на аренду – 5,4 млн рублей без учета страховки, налогов, затрат на обустройство.

Штат нужно укомплектовать специалистами с учетом задач и целей. Минимальное количество сотрудников для запуска производства – 5 человек. Список сотрудников и примерных заработных плат в рублях:

- Проектировщик пресс-форм (43 тыс.).

- Литейщик (36 тыс.).

- Оператор станка с ЧПУ (41 тыс.).

- Грузчик (24 тыс.).

- Специалист отдела ОТК (45 тыс.).

Минимальный штат сотрудников обойдется примерно в 190 тыс. рублей ежемесячно или в 2,26 млн рублей в год.

Завершение производственного цикла

Во всех процессах, задействованных в изготовлении пресс форм, применяются стандартизированные детали и узлы. Эти детали составляют до половины ее стоимости.

Конечная стоимость детали будет серьезно зависеть не только от конструкции, геометрии и различных требований производственного процесса, но и квалификации конструкторов компании, занимающейся изготовлением формы. А также их умением и желанием применить подходящие стандартные узлы.

Процесс изготовления отдельной пресс формы занимает около 30 дней работы. Ее стоимость часто велика, но и окупаемость в производстве также наступает довольно быстро.

Рекомендуется заказывать изготовление у крупных производителей, гарантирующих обеспечение необходимого уровня качества и сервиса. Создание пресс формы – это трудный и ответственный процесс, в котором крайне важен каждый этап. Начиная от проектирования и заканчивая конечным тестированием.

Серьезный производитель, с квалифицированным персоналом обеспечивает четкое выполнение всего технологического процесса. Если изделие спроектировано и изготовлено на соответствующем уровне, то только в таком случае предприятие, закупившее изделие сможет окупить свои затраты.

К сожалению не все пресс-формы отвечают всем требованиям качества

К сожалению не все пресс-формы отвечают всем требованиям качества

Проектирование пресс-форм

- выезд ведущего конструктор на производство Заказчика;

- знакомство с оборудованием, под которое проектируется оснастка;

- составление и согласование Технического Задания с обязательным указанием в нем наиболее важных нюансов с точки зрения технологий литья. Указанием типа литниковой системы, фирмы-производителя горячеканальной системы, если такая необходима, а так же производителя, марки и поставщика гидроцилиндров, если они необходимы.

- предварительное согласование сборочного чертежа пресс-формы с технологическим бюро заказчика;

- 3D моделирование пресс-формы с использованием базы стандартных элементов;

- изготовление 2D чертежей и деталей пресс-формы в соответствии с ЕСКД и Техническим заданием заказчика.

* — Проектирование осуществляется в системе КОМПАС 3D. Документация предоставляется в бумажном виде в одном экземпляре, в электронном виде в форматах *.x_t и *.pdf.

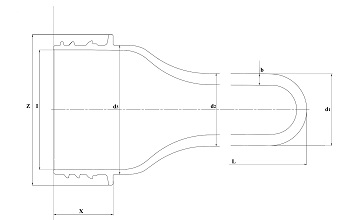

Классификация пресс-форм

По особенностям технологических процессов эти приспособления подразделяются на холодно- и горячеканальные. Во втором литник сохраняется высокую температуру и не удаляется.

Холодноканальные формы

Литник в таком приспособлении охлаждается, отвердевает и выталкивается из механизма после открытия.

Главные преимущества:

- большая производительность;

- простота обслуживания;

- дешевизна производства.

Главный недостаток — перерасход материалов. Извлеченный по окончании цикла литник утилизируется.

Пресс-формы этого типа могут быть две или три плиты.

Двухплитная модификация

Такая пресс-форма для литья из пластика под давлением имеет одну линии разъема. Расплавленное сырье через литниковый канал в центре поступает в формирующую полость. После механического сжатия изделие извлекается специальной толкающей системой (толкателями, плитами толкателей, хвостовиком).

Расплавленное состояние материала поддерживается благодаря теплообменнику. Многочисленные округлые отверстия позволяют воде соприкасаться с изделием для ускоренного и равномерного охлаждения.

Пресс-форма с двумя плитами предполагает крупные круглые срезы на готовой продукции, оставляемые при удалении литника.

Трехплитная разновидность

Этот тип имеет две линии разъема. Когда открывается пресс-форма, сначала происходит отделение пуансона от матрицы по первой линии и разводящего литника от детали. Как только изделие извлечено, начинается раскрытие второй линии для удаления ненужного расплава.

Пресс-формы с тремя плитами незаменимы в производстве, не допускающем воздействия толкателей на поверхность продукции. Возможность впрыска пластика в любую точку формующей полости позволяет создавать сложные по форме отливки.

Горячеканальная форма

В отличие от холодноканальной, эта разновидность снабжена электронагревателем, предотвращающим затвердевание литника.

Принцип работы литниковой системы в горячеканальных пресс-формах для литья под давлением заключается в использовании системы сопел и разводящих коллекторов. Коллектор, встроенный в матрицу, передает расплавленный пластикат к соплам. Затем материал переходит в формообразующую плоскость или холодный литник, напоминающий литники двухплитных механизмов.

Процесс извлечения продуктов производства схож с работой трехплитных систем. Единственное различие – вторая линия разъема снабжена коллектором горячего канала, управляемым при помощи специальных контроллеров.

Экономичность материалов в процессе производства становится основным достоинством таких пресс-форм.

К числу недостатков можно отнести:

- высокую энергозатратность, необходимую для функционирования нагревателей;

- стандартные модификации сопел и коллекторов. Эти комплектующие часто ломаются, поэтому изготовители пресс-форм предпочитают использовать взаимозаменяемые детали, а не разрабатывать новые самостоятельно.

Конструирование деталей и изделий

Формирование технического задания: Пожалуй, самый важный процесс на старте проекта. Ведь, от того как будет поставлена задача зависит качество и скорость ее выполнения. Наши специалисты или полностью формируют, или содействуют заказчику при составлении технического задания.

Подбор материалов: Конструктор подбирает материалы в соответствии с требованиями дизайнера, а также требованиями, обусловленными условиями эксплуатации изделия. Выбор материала и цвета обязательно сопровождается комментарием о фирме-производителе, поставщике и условиях поставки данного материала.

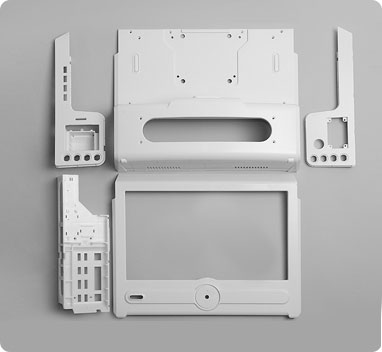

Конструирование: На основе 3D моделей, предоставленных дизайнером, конструктор по изделиям создает элементы для крепления внутренних комплектующих, разъемов, кнопок и т.п., а также элементы крепления деталей корпусов друг к другу. Детали и сборки рассчитываются на прочность и жесткость. Процесс представляет собой командную работу дизайнера, конструктора по изделиям и конструктора по пресс-формам, отвечающим за технологичность деталей изделия, а также оптимальное соотношение технологичности и сложности и, соответственно, стоимости будущей оснастки.

Особенности работы с литьевой оснасткой

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.. Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные

Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

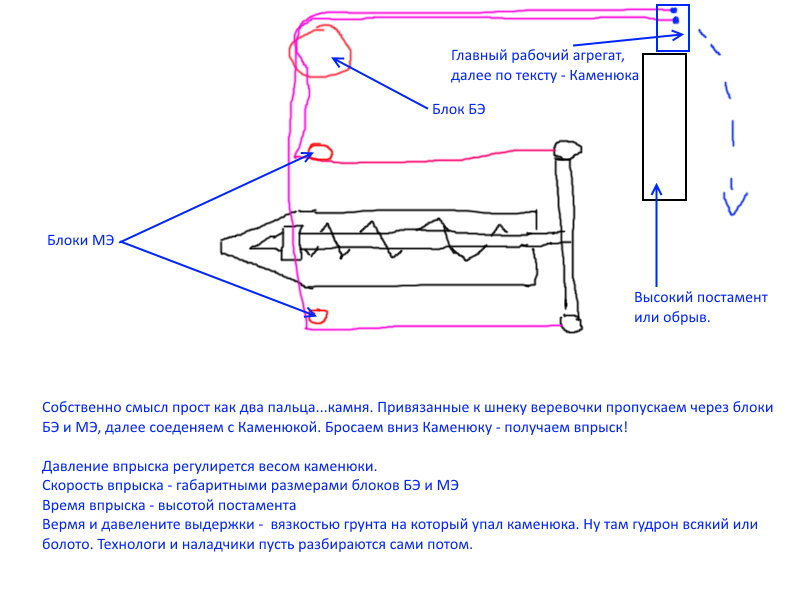

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Это интересно: Нержавеющая сталь AISI 430 — технические характеристики, аналоги

Нагрев

Нагревание в конвекционном отсеке (камера)

Данный метод относится к сложным, но самым приемлемым способам нагревания полимеров в целом, если при их изготовлении важно получить детали с высокими оптическими свойствами или их толщина составляет больше пяти миллиметров. Эта методика дает возможность производить регулировку температуры нагрева и поддерживать необходимую температуру листов акрила до самой его формовки

Важно учитывать, что работая с листами ПММА EX желательно не воздействовать на них высокими температурами на протяжении длительного времени.

Данная методика имеет свои преимущественные стороны:

-

низкое температурное сопротивление и за счет этого быстрый набор рабочих параметров;

-

высокие показатели производительности при произведении нагрева материалов плотностью до пяти миллиметров;

-

возможность программирования управления рабочих действий благодаря мобильной пластине;

-

экономичные затраты на установку приборов выполняющих нагрев для небольших и средних по масштабу поверхностей.

Недостатки методики:

-

за один рабочий цикл можно нагреть лишь одну единицу листа (при использовании не секционных установок);

-

листы, которые имеют толщину в пять и более миллиметров, нужно прогревать в два этапа производя переворот материала либо использовать устройства с двухсторонним нагревом.

В качестве нагревательных элементов для вакуумного формовочного оборудования используют керамические ИК панели или же кварцевые нагреватели. Компания Инфраторг поставляет нагревательные элементы как отдельно от 1 шт, так и комплексной системой нагрева формовочного стола. Для каждого производственного процесса подбирается свой тип нагревателя, мощность и габаритные размеры. Для кварцевых ламп характерно применение при постоянной работе формовочного станка, а для ИК керамических нагревателей возможно использование при производстве единичных изделий из пластика.

Длительность процесса нагрева

Время нагрева и температура, при которой проводится данная манипуляция напрямую зависят от видовой принадлежности оргстекла (литьевой GS или экструзивный EX) и методики применяемого нагрева.

Различия в поведении разных типов оргстекла в процессе нагрева

При проведении первичного нагрева листового оргстекла происходит его усадка

Такой аспект важно учитывать, выбирая размер заготовочного материала, в особенности, если будущее изделие должно иметь точные размеры. Литое оргстекло усаживается со всех сторон на 2% от стартовых показателей

Экструзивный акрил зависимо от плотности усаживается на 6% в направлении экструзии и на 1% в перпендикулярном направлении.

Из-за таких особенностей при нагреве литого оргстекла температура в разных его местах будет незначительно отличаться (приблизительно в 5 градусов), но это никак не влияет на качество перерабатываемого материала.

А вот обрабатывая экструзивный акрил необходимо следить за равномерностью его нагрева во всех участках. Разница нагрева даже в 5 градусов негативно сказывается на качестве будущего изделия. Возможно появление большого внутреннего напряжения акрила, что ухудшает процесс его обработки. А при плохом закреплении материала и разности температур в течение первичного нагрева возможна деформация.

В печной установке производящей нагрев с горизонтальным расположением EX акрил способен легко приставать к металлу, по этим причинам опорные поверхности должны быть покрытыми тефлоном или силиконом. Изготовленные экструзивной методикой листы склонны провисать, вытягиваться по оси, а иногда и разрушаться. Поэтому оргстекло экструзивного назначения лучше не прогревать в печах с вертикальным расположением.

Литье в многокомпонентные формы

Методика предполагает раздельное формование двух и более элементов, входящих в структуру изделия и последующее их соединение в единое целое.

Для реализации необходимы специальные штампы, состоящие из нескольких формовочных узлов. Кроме того конструкция должна позволять после предварительной заливки перемещать их спрессовывать друг с другом.

Технология отличается от частично сходных по конечному результату многослойного и сэндвич-литья тем, что формовка составных частей производится одновременно. А после его окончания они перемещаются для последующего соединения в единое целое.

В процессе участвуют одновременно несколько установок, подающих расплав. Допускается изготовление одних элементов инжекцией, других – интрузией.

Такие термопластавтоматы производит тайваньский производитель JONWAI.

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров

Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности

Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Особенности литья под давлением различных термо- и реактопластов

Сведения, содержащиеся в этом разделе, не включают рекомендации по пуску и наладке процесса, требований к условиям эксплуатации ЛМ и литьевых форм, правил неукоснительного соблюдения параметров метода, назначенных компетентным специалистом, обладающим инженерным уровнем знаний. Таким образом, предлагаемые рекомендации действуют для установившегося режима работы оборудования и оснастки.

ПЭНП (полиэтилен низкой плотности)- перерабатывается легко, при охлаждении способен к кристаллизации с изменением твердости, чувствителен к равномерности распределения температуры в форме. Место входа охлаждающей воды в форму следует располагать рядом с литниковыми каналами, а ее отвода — как можно дальше. Заполнение формы быстрое, в связи с чем необходима ее эффективная вентиляция.

ПЭВП (полиэтилен высокой плотности) по сравнению с предыдущим полимером имеет большую степень кристалличности и менее текуч в расплаве, но позволяет получать изделия с меньшей толщиной стенки при более высокой жесткости.

ПП (полипропилен) кристалличность до 60%, температура переработки для некоторых марок до 2800 С, инжекционное давление до 140 МПа. Вязкость расплава в большей степени зависит от скорости сдвига, чем от температуры. С повышением давления ПТР растет, охлаждается в форме быстро. Процесс ведут при высоких температурах цилиндра и низком давлении литья.

ПС (полистирол) легко течет в расплаве, позволяет получать тонкостенные жесткие изделия, чувствителен к перегреву.

УПС (полистирол ударопрочный) отличается от ПС несколько меньшей текучестью и большей усадкой.

АБС-пластик (акрилонитрил-бутадион-стирольный) относится к конструктивным маркам, имеет большую вязкость в расплаве, труднее перерабатывается в тонкостенные изделия.

ПММА (полиметилметакрилат) имеет невысокую термостабильность, чувствителен к перегреву, требует подсушки и тщательного контроля температуры. При впрыске расплава в холодную форму возможно образование пузырей; переходы в форме должны быть плавными, а их число минимальным.

ПВХ (поливинилхлорид) перерабатывается без особых затруднений, но весьма чувствителен к соблюдению температурного режима и особенно перегреву. Вязкотекучее состояние нестабильно, может сопровождаться автокаталитической деструкцией с изменением цвета от слоновой кости до темно-вишневого. Длительность пластикации должна быть минимальной.

ПА (полиамид) кристаллические, гигроскопичные термопласты с высокой текучестью расплава. При расплавлении объем возрастает до 15%. Термостабильность невысокая, поэтому длительность пластикации ограничена. При нагреве в расплаве образуются пузырьки. Требует обязательной тщательной сушки. Желателен предварительный прогрев. Давление литья до 100 МПа. При литье наполненных ПА возможна ориентация частиц измельченного волокна. Желателен отжиг изделий.

ПК (поликарбонат) относятся к теплостойким полимерам, характерна высокая вязкость расплава, термически стабилен. Вязкость в основном зависит от температуры. Температура формы до 100 °С. Гигроскопичен, требует длительной сушки и предварительного подогрева, в том числе и в бункере ЛМ.

ПЭТФ (полиэтилентерефталат) , ПБТФ (полибутилентерефталат) и ПОМ (полиоксиметилен) относятся к полимерам с повышенной термостойкостью. Требуют тщательной сушки до содержания влаги менее 0,01%. Термостабильны. Вязкость расплавов средняя и низкая с увеличением температуры снижается. Тонкостенность изделий нередко достигается последующим раздувом (ПЭТ-бутылки).