Термопластавтомат. выбор тпа по параметрам

Содержание:

Характеристика станков для литья

Для выбора оптимально производственного оборудование следуют ознакомиться со следующими характеристиками ТПА:

- Сила, с которой материальный цилиндр смыкается с формой для литья. Она измеряется в килоньютонах.

- Максимальный объем впрыска. Несмотря на название, это масса, так как измеряется он в граммах. Чем он больше, тем большее количество форм может обслуживать аппарат.

- Давление, которое создает пластикатор при впрыске материала в литьевую форму.

- Максимальный размер используемой пресс-формы.

Приведенные характеристики находятся в зависимости друг от друга, часто производитель указывает лишь силу действия материального цилиндра. Для полного сравнения аппаратов между собой этого, конечно же, недостаточно.

Даже не обладая глубокими познаниями в экономической теории можно указать, что полное время цикла имеет огромное значение. Чем оно меньше, тем большее количество изделий можно изготовить за тот же период времени. Время складывается из четырех составляющих:

- пластикация материала;

- время впрыска;

- время воздействия давления и охлаждения изделия.

Время плавления сырья зависит от его типа и варьируется в нешироких пределах, оно практически не влияет на изменение общего времени цикла. Длительность впрыска и воздействия давлением зависит от общего объема литейной формы и устройства литниковой системы. Наибольший вклад в общую продолжительность производства приходится на время охлаждения. Оно, к сожалению, больше зависит от характеристик формы, чем сложнее деталь, тем дольше она будет отдавать тепло.

Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

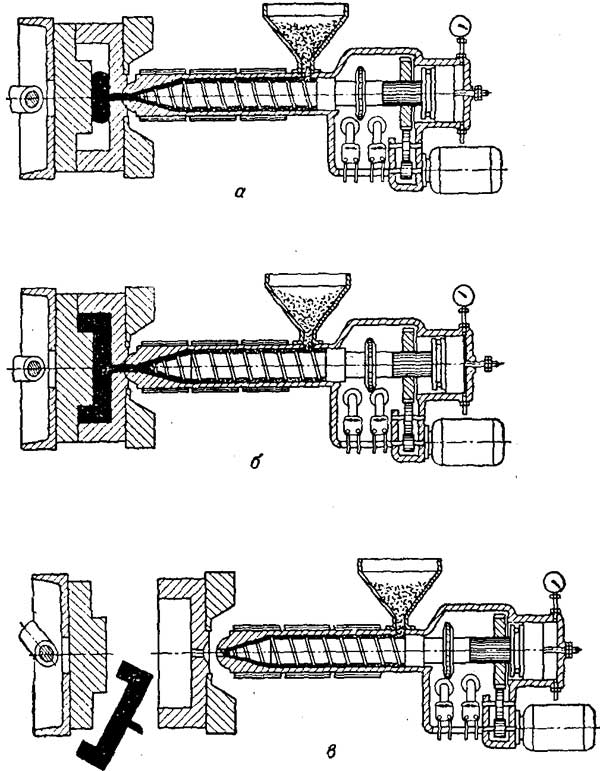

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Таблица 1

Параметры процесса литья:

Давление впрыска: высокое 1200-1400 бар (100-140 бар — на манометре термопластавтомата). С учетом максимального давления впрыска на термопластавтомате — 1400 бар.

Скорость впрыска: поверхность прессованных изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки): высокое улучшает качество поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от времени охлаждения.

Подушка (остаточная): 3-5 мм, в зависимости от объема дозирования; больше объем — больше подушка.

Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, должны быть подобраны таким образом, чтобы пластикация закончилась минимально раньше времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по манометру термопластавтомата).

Превышение температуры более 290°С приводит к разложению полимера.

Применение роботов при литье пластмасс

Роботы в комплексе с литьевым оборудованием выполняют на сегодняшний день самые различные операции — установку закладных элементов в литьевую форму, съем готовых изделий из прессформы, транспортировку и укладку готовых изделий, отделение литников, проверку извлечения изделий и литников из формы, смазывание формы и др. Роботы могут предназначаться для выполнения одной операции (например, съем изделий или смазывание формы) или для последовательного выполнения нескольких операций (например, установку закладных элементов, съем изделий, транспортирование и укладка изделий). Одна система роботов может обслуживать одну литьевую машину или группу литьевых машин.

Система роботов в литьевом цехе может управляться как часть системы управления цеха ТПА, на которой предварительно задают требуемые операции и которая обеспечивает их выполнение в определенной последовательности на каждой машине в отдельности. Пример системы роботов для выполнения одной операции — автоматически действующая система для смазывания литьевых форм. Эта система включает емкости для смазочных материалов на водной или масляной основе, шланги для подвода смазочных материалов и сопла для их распыления в полости прессформ. Смазочный материал подается с помощью воздуха при давлений до 0,5 МПа. На пульте управления набирают программу подачи смазочного материала — продолжительность подачи каждым соплом и интервалы между этими подачами.

Для удаления изделий из формы часто применяют механические выталкиватели с пневматическими, электрическими или гидравлическими роботами, стационарно установленными на литьевой машине. Конструкцию выталкивающей системы выбирают в зависимости от времени цикла литья, типа узла запирания машины, конфигурации изделия, удобства применения робота и т. д. Автоматизация процесса съема изделия связана с контролем чистоты формы после его удаления для избегания случаев смыкания прессформы с изделием или литником внутри (для этой же цели служит параметр ТПА «защита формы»). Применяют специальные автоматические блокировочные устройства форм, которые предотвращают начало нового цикла (подается звуковая или световая сигнализация) при неполном удалении изделия, литника или облоя из формы.

Проблема автоматизации процесса литья не может быть решена полностью без автоматического удаления литника из формы (в тех случаях, когда он не удаляется вместе с изделием) Используют специальные устройства, которые обеспечивают очистку литникового отверстия и его проверку (оптический или механический контроль) от возможного затвердевания частиц материала. Литники иногда удаляют со стороны узла впрыска ТПА. На сопле или переходной втулке выполняют заплечики, за которые зацепляется литник, затем он сталкивается гидротолкателем.

Пример системы роботов для выполнения нескольких операций — автоматические механические или электрические манипуляторы Они извлекают готовое изделие из формы и перемещают ее на место следующей технологической операции (на конвейер, на место последующей обработки и т.п.). Манипулятор монтируется сбоку литьевой машины со стороны оператора или с противоположной стороны, также он может находится сверху над термопластавтоматом. Из начального положения горизонтальным или вертикальным удлинением манипулятор входит внутрь открытой прессформы, захватом берет отливку за литник или изделие и снимает с пуансона, следуя за движением центрального выталкивателя (реже — вынимает из матрицы). Затем манипулятор выходит из колонн и поворачивается на 90°, открывает захваты и кладет отливку в ящик, на конвейер или в другое требуемое место. Кроме того, манипулятор может переставлять отлитое изделие из одной полости формы в другую – при многокомпонентном литье. Подобные манипуляторы могут применяться и для обслуживания группы машин.

Одно из наиболее перспективных и быстро развивающихся направлений использования роботов при литье пластмасс — литье на подложку или декорирование в форме. При использовании данной технологии применение манипуляторов практически стало обязательным. Отличные системы этикирования (IML) или декорирования (IMD) изделий в прессформе разработала компания SWITEK.

В дальнейшем, можно прогнозировать только рост количества роботов, использующихся при производстве изделий из пластмасс в нашей стране. Стоимость ручного труда неуклонно растет, как и требования к скорости производства продукции, что вынуждает предпринимателей «нанимать» больше роботов.

Егор Александров, ведущий специалист компании «Центр-Пластик»

Пример слаженной работы робота и автоматической сборки

Излишний вес изделий

В случае, если изделие имеет все удовлетворительные показатели (внешний вид, механические свойства и пр.), но есть стремление уменьшить вес изделий для экономии сырья, это можно достигнуть регулированием технологических параметров литья, которые влияют на подпитку материалом формы во время выдержки под давлением.

Для уменьшения веса изделий следует сократить давление формования Рф, если применяют режим формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если на машине нет режима со сбросом давления, уменьшают давление литья Рл. Сокращают время выдержки под давлением, уменьшают ход шнека Н и увеличивают на 5-7 С температуру материала Тл.

Необходимо учитывать, что каждый из перечисленных параметров независимо от других приводит к уменьшению веса изделий. Поэтому одновременное изменение всех параметров для понижения веса может привести к недоливам.

Приведенные параметры перечислены в последовательности их уменьшения влияния на изменение веса изделий. Для достижения желаемого результата следует последовательно изменять каждый технологический параметр в отдельности. При этом внимательно контролировать соответствие показателей качества изделия предъявляемым требованиям.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе

Кроме описанных выше существует множество видов более специальных технологий описанного вида переработки, например, литье при низком давлении, PIM и RIM технологии, технологии «сэндвич» и «моносэндвич», работа на «карусельных» машинах и т.д.

ПластЭксперт рекомендует:

Статья о том

, как выбрать изготовителя прессформы для литья пластмасс?

Соинжекционное литье

Метод основан на подаче жидких пластических составляющих из нескольких инжекционных машин. В отличие от многолитниковой системы здесь впрыск разных смесей производится через одну точку. В зависимости от поставленных задач можно получать отливки с различными характеристиками. Для реализации требуется сложное оборудование с комбинированием инжекторных головок.

Способ совместного инъектирования можно разделить на подвиды:

* Многослойное. Разновидность заключается во впрыскивании в зону будущего изделия нескольких различных спецсмесей из двух или более инъекционных машин. Существуют многочисленные варианты сочетаний сырья. Это могу быть различающиеся, как по цвету, так и по прочим свойствам пластмассы. Например, наружные слои выполняются из прочных высококачественных полимеров, а внутренние – из более мягкой пластической массы, пенополистирола (пенопласта) или более дешёвого вторичного сырья.

Конкретные ингредиенты и цвет определяются требованиями, предъявляемыми к готовой продукции.

* Сэндвич-литьё. Этот подвид отличается тем, что виден только наружный слой пластика. Техпроцесс производится в 3 стадии. Сначала в штамповочное пространство впрыскивается состав No 1. Затем внутрь первого инжектируется No 2. В конце снова добавляется порция первоначальной пластических компонентов. Она закрывает вход, через который вводился вторая составляющая и окончательно запечатывает его, формируя наружный слой.

Технология также позволяет получать детали из нескольких видов сырья, преследуя цели от достижения специальных механических характеристик до утилизации продуктов вторичной переработки полимеров.

Принципиальная схема установки для литья

Процесс литья можно разбить на пять основных этапов:

- Материал для готового изделия попадает в пластикатор определенными порциями.

- С помощью электрических нагревательных элементов происходит расплавление пластмассы.

- Под давлением расплав устремляется в форму и там выдерживается.

- Охлаждение готового изделия.

- Изделие удаляется из формы и цикл повторяется вновь.

Неизменными в любой литьевой машине являются три основных детали: форма для литья, пластикатор и материальный цилиндр. Смыкание материального цилиндра и формы обеспечивает герметичный объем для создания изделия. Нагретый в пластикаторе при помощи электрического тока материал впрыскивается с помощью винта в закрытый объем пресс-формы. Выдержка под давлением позволяет избежать большей части распространенных литейных дефектов. Охлаждение детали происходит вместе с пресс-формой, в это время пластикатор может приступить к работе с новой формой.

Современные термопластавтоматы (ТПА) состоят из многих десятков узлов и деталей. Управление всем этим комплексом происходит с помощью специализированного программного обеспечения. С его помощью оператор станка может не только контролировать различные параметры цикла, но и влиять на конечные характеристики изделия.

Температуру пластмассы и узлов ТПА выбирают исходя из следующих предпосылок: материал необходимо нагреть на десять или двадцать градусов выше точки текучести и при заполнении формы не должно происходить резкого уменьшения температуры. Чем больше температура в пластикаторе, тем проще, а значит быстрее, происходит заполнение формы, однако при этом увеличивается термический износ станка. Недостаточная температура пресс-формы замедляет процесс заполнения или может даже стать препятствием нормальному формированию объема детали.

Основными производственными отходами является лишний материал, застывающий в литниковых формах. Для уменьшения затрат пластмассы сегодня производители предлагают так называемые горячеканальные пресс-формы. Они позволяют держать литники в вязком состоянии и обеспечивают возможность использования станков с более низким впрыском.

Задание условий

Для выполнения расчетов необходимо задать ряд условий, определяющих технологический режим и модель процесса литья, а также условия нахождения численного решения и вывода результатов. Задаваемые по умолчанию условия анализа могут не соответствовать условиям реального процесса, реализуемым при литье конкретного изделия или неоптимальным для моделирования.

Литье термопластичных материалов является сложным многостадийным технологическим процессом, при регулировке которого необходимо задать большое количество параметров в системе управления литьевой машины. Условия анализа, определяющие технологический режим литья, являются виртуальным аналогом системы управления литьевой машины. При их выборе должны учитываться характеристики применяемого литьевого оборудования, такие как максимальное давление литья, минимальная и максимальная скорость впрыска, усилие запирания и пр.

Выполнение анализа с использованием профилей скорости впрыска или давления выдержки требует учета особенностей задания соответствующего профиля в системе управления литьевой машины, включая число ступеней и возможность линейного изменения скорости впрыска либо давления выдержки. База данных по литьевым машинам, поставляемая в составе Autodesk Moldflow Insight 2012, упрощает подготовку информации для анализа.

Выбор условий, определяющих модель процесса литья, является одним из факторов, влияющих на погрешности моделирования. К условиям такого рода относятся условия течения и охлаждения полимерного материала в литниковых каналах и формующей полости. В продуктах Autodesk Moldflow 2012 применяется модель неустановившегося течения сжимаемого расплава в неизотермических условиях. В Autodesk Moldflow Insight 2012 расчеты могут выполняться для условий симметричного и несимметричного охлаждения отливки (в последнем случае задается разная температура формы для матрицы и пуансона). 3Dанализ заполнения может проводиться с учетом или без учета инерции и гравитации. Подробнее модель процесса литья термопластов рассматривается, например, в работе .

Условия нахождения численного решения в продуктах Autodesk Moldflow Insight 2012 включают условия сходимости, предельное число итераций, условия расчета движения фронта расплава и др.

Продукты Autodesk Moldflow Insight 2012 предоставляют широкие возможности для управления выводом результатов путем задания соответствующих условий анализа. Кроме большого количества текстовых и графических результатов, которые выводятся по умолчанию, пользователь может получить дополнительную информацию о распределениях (по модели, вдоль направления растекания расплава и др.) и временных зависимостях параметров процесса, а также характеристики процесса в определенные моменты времени.

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).