Карбамидоформальдегидная смола

Содержание:

- Вещества для разбавления алкидов

- Технология применения смолы карбамидоформальдегидной КФЖ

- Сфера использования смол

- Эпоксидная смола – как с ней работать?

- Специфика ЛКМ

- Как производят

- Клей на основе КФС

- Карбамидоформальдегидный пенопласт: сфера использования

- Что нужно знать при использовании эпоксидного клея

- Лакокрасочные материалы

- Получение

- Свойства и применение

- Эпизодические или постоянные заболевания

- Вредны ли украшения из эпоксидной смолы

- Мочевиноформальдегидная смола

- Карбамидная смола

- Нормы безопасности Евросоюза

- Свойства смолы КФ-МТ

- Характеристики

Вещества для разбавления алкидов

Растворителями для алкидных смол служат следующие углеродные соединения:

-

алифатические (гексан, гептан, парафины С6-С12);

-

ароматические (бензол, сольвент, толуол, ксилол и другие);

-

терпеновые (скипидар);

-

галогенсодержащие (трихлорэтилен, тетрахлорэтилен, перхлорэтилен);

-

нефтяные (нефрас, бензин).

Низкокипящие эфиры (этиловый спирт, этилацетат), простые эфиры гликолей, кетоны (ацетон) также могут использоваться в качестве разбавителей. Бутанол для этих целей непригоден, так как его молекулы притягивают к себе большое количество растворителя, содержащегося в алкидных смолах. Тощие алкиды растворяются только в ароматических углеводородах, а жирные – в алифатических.

Существуют также водорастворимые смолы, на основе которых выпускают водоразбавляемые ЛКМ (эмали и грунтовки горячей сушки).

Технология применения смолы карбамидоформальдегидной КФЖ

Технология облицовывания мебельных заготовок

Облицовывание основано на наклеивании различных листовых материалов на заготовку, которую принимают за основу. Основой могут служить щиты, листовые, брусковые и рамочные детали, а в качестве облицовок используют натуральный и синтетический шпон, полимерные пленки, пластины и другие листовые материалы.

Основа под облицовку должна быть ровной, тщательно подготовленной и не иметь засмолов, сучков, вмятин и жировых пятен на своей поверхности.

Подготовка плит заключается в их шлифовании и цинублении (создании шероховатости путем разрыхления поверхностного слоя).

Если на поверхности плит есть дефекты, то их заделывают шпатлевкой в один или два слоя с последующим шлифованием и цинублением.

Наименование облицовки на основу

Различают следующие способы наименования облицовки на основу

— вручную;

— прессование (ручное или механизированное).

При ручном способе прессования для облицовывания используют хомутовые и столярные струбцины. Облицовывание в хомутовых струбцинах проводят холодным способом карбамидными смолами или с нагреванием. Нагревают до температуры 80 С, продолжительность общей выдержки 8-25 мин, под давлением — 2-3 ч. Температура в помещении должна быть не менее 25 С.

Механизированное наклеивание облицовки (в прессах и на станках)

На малых предприятиях по изготовлению нестандартной мебели применяют двухэтажные гидравлические прессы ПГЭ-7М с обогреваемыми электрическими плитами.

Режим облицовывания плит в прессах ПГЭ-7М

карбамидными клеями горячего отверждения

Время от момента нанесения клея до загрузки пакетов в пресс, мин, не более – 20-30;

Время от начала загрузки пакетов в пресс до установления полного давления, мин, не более – 1,5;

Температура металлических прокладок при формировании пакета, С, не более – 30;Продолжительность прессования, мин, при температуре плит, С

100-120 – 3-4;

130-140 – 2

Удельное давление прессования, МПА – 0,5-1,0. (При горячем прессовании с охлаждением можно получить глянцевую поверхность, а также декоративный эффект, как тиснение).

Приготовление клея и способы нанесения

В условиях мебельного производства применяются синтетические клеи на основе карбамидоформальдегидной смолы марки КФЖ-М. Состав готовят в хорошо проветриваемом помещении при температуре 18-20 С, относительной влажности 65%.

В зависимости от метода наклеивания облицовки готовят клеи, которые отличаются друг от друга тем, что клей застывает при разных температурах, от 20-25 до 110-130 С.

Приготавливается клей следующим образом: в емкость добавляют необходимое количество воды и при постоянном перемешивании добавляют наполнитель — древесную муку и др.

Отвердитель выбирается в соответствии с маркой клея.

Для горячего склеивания применяется 50% раствор хлористого аммония, для холодного склеивания — 10% раствор щавелевой кислоты. Клей готов к применению после 15-20- минутного перемешивания.

Для равномерного нанесения клея на поверхность применяются различные приспособления, задача которых сводится к тому, чтобы обеспечить равномерное нанесение клея на основание.

Конструкция приспособления достаточно проста. В первом случае емкость, в которую наливают клей, сообщается с распределяющим и наносящим валиками. Между ними имеются регулируемые зазоры. Клей наносится следующим образом: приспособление удерживается за рукоятку и валик прокатывается по основе.

Другое приспособление действует по более простому принципу: в емкость для клея располагается валик, а рядом – линейка, которая при его вращении снимает излишки клея. Это приспособление работает так: в емкость заливается клеевой состав, к валику прислоняется основа и прокатывается.

Дефекты и способы устранения

Даже при использовании хорошего оборудования возможны различные дефекты. Например, если клей слишком жидкий, он будет просачиваться на поверхность облицовки и его придется счищать циклей или ножом. Может даже получиться так, что небольшой кусочек шпона вырвется при отделении прокладки. Поверхность в таком случае надо будет зачистить и вклеить недостающий кусок обратно.

При неравномерном нанесении клея возможны пузыри, которые приходится разрезать, вводить клей и производить притирку. Если поверхность имела какие-нибудь неровности, например, при прессовании между листами шпона попало инородное тело, образуется вмятина, которую устранить будет невозможно. После того как прессование будет завершено, необходимо приступить к отделке.

Вышеуказанные рекомендации носят информационный характер и в каждом производстве возможна своя технология, режимы, способы нанесения.

За дополнительной информацией обращаться по тел./факсу:

Сфера использования смол

Прежде чем выяснять, есть ли вред эпоксидной смолы для здоровья человека, стоит узнать, а где вообще могут использоваться такие субстанции. Сфера использования эпоксидки огромна. Этот материал активно применяется:

- в качестве основы для изготовления различных клеящих составов;

- при создании пластмасс, электроизоляционных лаков, пропиточных масс;

- как отличный герметик, эпоксидка применяется при монтаже устройств, плат;

- в производстве различных предметов обихода, мебели, бижутерии;

- в строительстве для усиления прочности бетонных покрытий, гидроизоляции помещений;

- при ремонте различных поверхностей (смолистая субстанция используется как особо прочный клей).

Из эпоксидной смолы изготавливается большое количество украшений и предметов интерьера

Из эпоксидной смолы изготавливается большое количество украшений и предметов интерьера

Эпоксидные смолы проявляют все свои заявленные качества только при включении в них специальной добавки – отвердителя. Смешивание составляющих производится в привычных условиях при комнатной температуре. Такая процедура не вызывает никаких затруднений, а точное соотношение составляющих зависит от типа применяемой смолы и особенностей катализатора.

Эпоксидная смола – как с ней работать?

После того, как состав был замешан по всем указанным выше правилам необходимо понять, как пользоваться эпоксидной смолой. Все тонкости зависят от того, на какой стадии отверждения находится материал:

- В жидком состоянии смесь легко стекает и быстро заполняет нужную форму. Это оптимальное состояние для заливки в молды.

- На первой стадии отверждения состав похож на густой мед, который нередко самонагревается до температуры около 50℃. Чем выше значение, тем быстрее идет процесс полимеризации. Если его нужно замедлить, то форму помещают в емкость с холодной водой или льдом.

- Затем состав больше напоминает засахаренный мед. На этом этапе поверхности можно лишь соединять между собой, прижимая друг к другу.

- «Резиновый» этап отличим тем, что состав уже не липнет к рукам, но еще механически непрочен. В это время изделие можно изменить, например, растянуть, зафиксировав деформацию.

- Твердая фаза узнаваема тем, что состав не гнется и не продавливается. Она наступает спустя 24-48 ч. после приготовления состава. Однако период окончательного застывания может составлять до 7-14 дней.

https://youtube.com/watch?v=sq3tZg-nKps%250D

Правила использования эпоксидной смолы

Существуют и определенные нюансы работы с эпоксидной смолой для начинающих:

- Рабочее место лучше застелить полиэтиленом, резиной или силиконом, к которым смола не прилипает.

- Работа со смолой должна проводиться в помещении с температурой не ниже +22℃ и хорошей вентиляцией в респираторе и резиновых перчатках.

- Лучше окрашивать смолу специальными колоры во избежание ненужных химических реакций. Хотя некоторые мастера используют для этого красители от шариковых ручек, фломастеров, а еще канцелярские красящие пасты.

- Попадание воды препятствует полимеризации, однако существуют специальные не гидрофобные составы, в которые можно заключать капли жидкости.

- Чтобы готовое изделие не пожелтело со временем, в состав изначально лучше добавлять специальные УФ-фильтры.

Чем растворить эпоксидную смолу?

По своей текстуре смолы очень текучие, поэтому при неосторожном обращении состав легко может попасть на соседние поверхности в таких ситуациях важно знать, чем отмыть эпоксидную смолу. Мастера советуют:

- Сразу же протереть место сухой тканью, к которой капли смеси быстро прилипнут.

- Растворить смолу легко можно протерев поверхность спиртом или ацетоном, которые быстро удаляют все следы вещества.

- При попадании на кожу нужно тщательно вымыть обрабатываемое место мылом и следить за тем, чтобы спустя 12-30 мин. не возникло аллергической реакции.

Специфика ЛКМ

Алкидные смолы, в зависимости от компонентного состава, применяются в следующих целях:

-

На основе бензойной кислоты (содержание масла 38-50 % по массе) – эмали для окраски сельскохозяйственных машин, радиаторов, ремонта автомобилей. Обладают высокой стойкостью к выцветанию и воздействию атмосферы.

-

Содержащие 9,12-линолевую и 9,11-линолевую кислоты – ремонт оборудования.

-

Тощие – быстросохнущие однослойные покрытия, грунтовки, краска для радиаторов.

-

На льняном масле и глицерине – антикоррозионные покрытия, печатные краски. Могут быстро выцветать под воздействием солнечного света, поэтому применяются чаще всего в грунтовках и выравнивающих составах.

-

На соевом или талловом масле – покрывные эмали, обладающие хорошей атмосферостойкостью.

-

Модифицированые природными смолами (кислоты канифоли) – производство грунтовок и шпатлевок. Составы склонны к выцветанию.

-

Модифицированные стиролом, акрилатом – грунтовки, шпатлевки, выравнивающие составы, ЛКМ для окраски судов, оборудования, листового металла, древесины, подвергающейся сильным механическим нагрузкам (паркетные лаки, эмали для пола, мебели); упаковка эмалей в тюбики. Обладают повышенной стойкостью к истиранию и упругостью.

Как производят

Получают КФС смолы, как уже можно судить по названию, путем поликонденсации формальдегида с карбамидом. Представляют они собой негорючую водную суспензию, степень вязкости которой и цвет могут различаться в зависимости от марки. Производство карбамидоформальдегидных смол обычно предполагает использование специальных, снабженных рубашкой и особым перемешивающим устройством, аппаратов. Всего процесс изготовления такой продукции включает в себя три основных этапа:

-

поликонденсацию;

-

кислую конденсацию;

-

сушку.

Поликонденсацию смолы проводят в щелочной среде при показателе рН реакционного раствора, равном 7.5-8. В процессе изготовления следят за тем, чтобы мольное соотношение карбамид: формальдегид составляло 1:1.6-1.9.

Кислую конденсацию проводят в среде с рН=4.5-4.8. На это этапе в связи с увеличением молекулярной массы начинает резко возрастать вязкость раствора. По окончании реакции кислой конденсации в смолу добавляют еще одну порцию карбамида. Необходимое количество этого вещества рассчитывают таким образом, чтобы мольное соотношение компонентов в готовом растворе составляло 1:1.3-1.4. На стадии сушки смолу доводят до требуемых значений условной вязкости. На заключительном этапе продукт охлаждают и модифицируют с целью снижения его токсичности.

Клей на основе КФС

На предприятиях деревообрабатывающей промышленности в чистом виде КФС применяют редко. Гораздо чаще служит основным элементом в используемом в столярном деле карбамидоформальдегидная смола клее. Основных разновидностей таких средств, изготавливаемых на основе КФС, существует пять:

-

КФ-Б — быстротвердеющий клей;

-

КФ-О — общего назначения (содержание формальдегида не выше 0.25 %);

-

КФ-МТ — малотоксичный, используемый для производства ДВП и ДСП;

-

КФ-Ж — с повышенной жизнеспособностью;

-

КФ-БЖ — совмещающий в себе преимущества марок КФ-Б и КФ-Ж.

Быстротвердеющие клеи КФ-Б на предприятиях деревообрабатывающей промышленности используют в основном при производстве фанеры и при облицовке мебельных щитов на однопролетных прессах. Малотокисчный продукт КФ-О применяют по большей мере лишь для склеивания бумаги. Также такой клей может использоваться при производстве фанеры. ДСП и ДВП с его применением не изготавливают. Для производства плит на основе стружки или волокна применяется продукт марки КФ-МТ.

Клей с повышенной жизнеспособностью отлично подходит для соединения всевозможных деталей мебели. В строительстве в некоторых случаях он может применяться и для укрепления слабых грунтов. Универсальные клеи КФ-БЖ чаще всего используются при изготовлении фанеры и мебели. Также их могут применять при производстве разного рода столярно-строительных изделий. В зависимости от вида отвердителя все клеи на основе КФС могут использоваться как для горячего, так и для холодного склеивания.

Иногда в строительстве, деревообработке и т. д. находят применение и особые клеи с разного рода модификационными добавками.

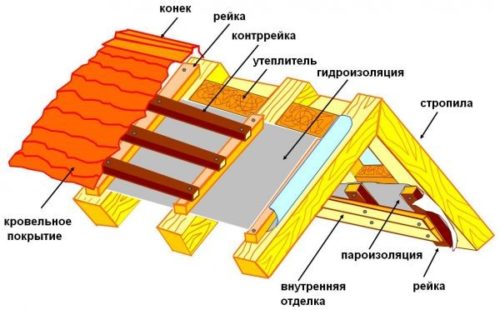

Карбамидоформальдегидный пенопласт: сфера использования

Этот продукт используется в основном в строительстве в качестве утепляющего материала. Применяться он может для изоляции от холода:

-

стен;

-

подкровельного пространства;

-

межэтажных перекрытий и потолков.

В сравнении с обычным пенополистиролом, пенопласт КФС имеет одно немаловажное преимущество. Материал этот совершенно негорючий

Карбамидоформальдегидные смолыотносятся к группе термоактивных веществ. То есть обратные реакции в них происходить не могут по определению. Соответственно и КФС-пенопласт во время пожара не образует расплава. Единственное — под воздействием высоких температур он немного теряет в массе, выделяя неопасные для здоровья человека азот и углекислый газ. Срок службы у пенопласта этой разновидности примерно такой же, как и у экструдированного пенополистирола — около 80 лет. Использоваться этот материал может как в виде плит, так и в жидком состоянии. В последнем случае масса просто заливается в полости разного рода строительных конструкций.

Что нужно знать при использовании эпоксидного клея

Вопрос, как пользоваться эпоксидным клеем, интересует многих. Следует знать, что эпоксидка проявляет свои заявленные качества только после полимеризации, катализатором которой выступает специальный отвердитель. Весь процесс работ заключается в следующем:

- Рабочие поверхности подготавливаются (обезжириваются, очищаются и шлифуются).

- Подготавливается клеящая субстанция.

- Клей наносится на поверхность материала и фиксируется.

- После окончания полимеризации изделие готово к дальнейшей эксплуатации.

Как подготовить клей к работе

Чтобы ремонт вышел качественным, следует знать, как клеить эпоксидным клеем. Конечно, все нюансы, как смешивать отвердитель к клеящему составу, прописываются в прилагаемой инструкции. В классическом варианте на 10 частей смолы берется 1 часть отвердителя-катализатора. Причем в смолу постепенно добавляется отвердитель, а не наоборот.

Смола при добавлении к ней отвердителя начинает отвердевать (этот процесс необратимый). Поэтому готовую субстанцию следует немедленно использовать, хранить ее долгое время нельзя, иначе клей испортится. Специалисты советуют не готовить слишком много состава, а лишь такое количество, которое требуется при текущем ремонте.

Правила разведения массы

Замешивают клеящую массу очень аккуратно, учитывайте, что эпоксидка при включении к ней отвердителя, начинает выделять тепло. Размешивают субстанции. Лопаткой или палочкой из дерева очень тщательно и долго. Но порой смолы получается излишне густой. В этих целях можно воспользоваться специальным растворителем для эпоксидки либо немного разогреть массу на пару при температуре в +55–60⁰С.

Перед использованием смолу необходимо подготовить к работе

Разбавить слишком густую субстанцию помогут и иные слабые растворители. Например:

- ацетон;

- жидкость для снятия лака;

- спирты;

- ксилол.

Можно использовать и иные органические вещества. Но следите, чтобы объем используемого растворителя не превышал 4–5% общей массы смолы. В ином случае состав клеящей субстанции потеряет свои качества.

Время сушки

Период полимеризации различен и зависит от многих факторов. Например, от вида используемого клея. Так, холодная сварка полностью отвердеет спустя 10–25 минут. А вот для жидких субстанций необходимо несколько часов, а полностью такие смеси отвердевают через 1–1,5 суток.

Не нужно работать с эпоксидным клеем на холоде, при минусовых температурах. Оптимальное время для схватывания поверхностей: +10–30⁰С.

Нормы расхода

Расход клеевой субстанции напрямую зависит от толщины наносимого слоя. В среднем этот показатель равен 1,1 кг клея на квадратный метр поверхности при нанесении слоя в 1 мм. Но расход увеличивается при работе с различными пористыми поверхностями (дерево, бетон и пр.).

Техника безопасности

Эпоксидные клеи становятся полностью безопасными для человека только после полного отвердевания. При работе с жидкой субстанцией требуется соблюдение определенных правил безопасности:

- работать в помещении, которое можно будет тщательно проветрить после окончания процесса;

- использовать средства личной защиты: респиратор, перчатки, очки;

- надевать рабочую одежду из плотного материала, присутствует длинный рукав;

- все, что контактировало с жидкой смесью (палочки, посуда), после окончания работ выбросить, а комнату хорошо проветрить.

Для работы следует использовать перчатки

Лакокрасочные материалы

Алкидные ЛКМ получили наибольшее распространение из всех материалов на основе поликонденсационных смол. Так как у спирта пентаэритрита имеется 4 гидроксильные группы, то алкиды с его содержанием отверждаются быстрее и образуют более глянцевые покрытия. В связи с этим в промышленности преимущественно выпускают материалы лакокрасочные на основе алкидных смол пентафталевого типа. Использование большого количества ароматических компонентов обеспечивает твердость и стойкость покрытий к механическому воздействию.

Пигментированные ЛКМ на основе алкидов подразделяют на следующие группы:

-

глифталевые (ГФ), пентафталевые (ЭФ), этрифталевые (ЭТ) эмали;

-

грунты;

-

шпаклевки.

Высыхающие алкидные смолы используются в качестве самостоятельных пленкообразователей для лакокрасочной продукции, а невысыхающие – в составах с карбамидными смолами, нитратами целлюлозы (для улучшения эластичности и сцепления покрытий с основным материалом).

Свойства ЛКМ зависят от их химического состава. Так, более жирные алкидные смолы в органических растворителях легче наносятся кистью, имеют повышенную эластичность и атмосферостойкость, но медленнее высыхают и обладают меньшей стойкостью к воздействию минеральных масел. Максимальная скорость сушки характерна для смол, модифицированных тунговым или льняным маслом. Среднее время высыхания на отлип для алкидных эмалей составляет 24 ч.

Получение

Синтез алкидов производят двумя способами: алкоголизом и жирнокислотным методом.

В первом случае процесс проходит в 3 этапа:

-

Переэтерификация растительного масла или триглицеридов его жирных кислот многоатомными спиртами. Химическая реакция проходит при температуре 240-260 °C и в присутствии катализатора. Для производства глифталевых смол из спиртов используют глицерин, для этрифталевых – этриол, для пентафталевых – пентаэритрит.

-

Этерификация неполных эфиров фталевым ангидридом, в результате чего образуется кислый эфир.

-

Полиэтерификация с выделением воды и образованием алкида.

При втором способе получения смол производится этерификация и полиэтерификация эфиров жирных кислот и многоатомных спиртов.

Свойства и применение

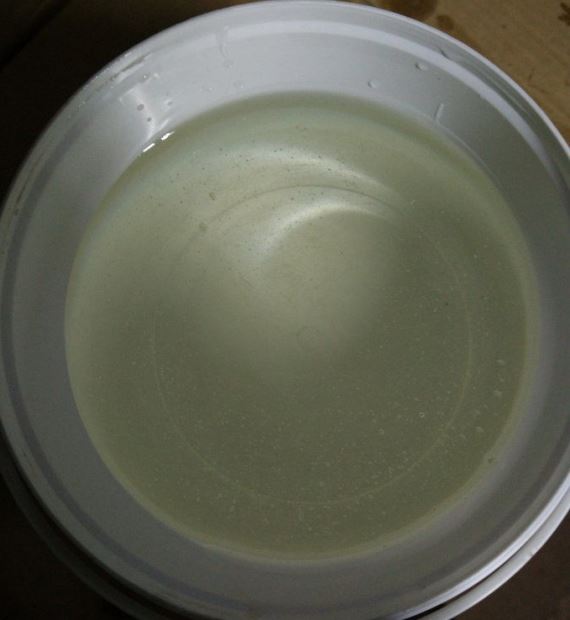

По своему внешнему виду представляет собой суспензию однородного белого цвета, хотя зачастую цвет может варьироваться от белого до светло-коричневого цвета в зависимости от дополнительных включений и срока её хранения.

Карбамидоформальдегидную смолы марок ВПС-Г и КФ-ХТ-П, и в редких случаях КФ-МТ-15 применяют для изготовления пенопласта способом воздушного вспенивания. КФЖм и КФ-МТ-15 так же применяются как связующее в производстве древесно-стружечных и древесно-волокнистых плит.

Примерные свойства жидких смол:

- Массовая доля сухого остатка %, не менее — 51,0

- Плотность, кг/м³, не менее 1200

- Массовая доля свободного формальдегида %, не более 0,3

- Вязкость условная, с, 20-35

- Концентрация водородных ионов (pН) 7,5-8,5

- Предельная смешиваемость смолы с водой при которой наблюдается коагуляция, по объему 1:1-1:10

- Время желатинизации при 100 °C, с, не более 110

- Диэлектрическая проницаемость Er при 20 °C-2,35

Срок годности смолы при надлежащем хранении должен составлять не менее 45 суток с момента изготовления.

Срок годности карбамидоформальдегидной смолы в порошке составляет около одного года.

| Это заготовка статьи по химии. Вы можете помочь проекту, дополнив её. |

Эпизодические или постоянные заболевания

Что поражается чаще всего? Вопреки ожиданиям, это не органы дыхания ( в силу того, что молекулы испаряемых компонентов тяжелые, громоздкие и почти не взаимодействуют со слизистыми в аэроконтакте). Аллергические реакции, притом очень сильные, могут возникнуть при обширном прямом контакте отвердителей, смешанных компонентов А и Б в стадии идущей реакции разогрева и застывания с кожей тела. Только потом, при длительном вдыхании паров, возникает чувство головокружения, головной боли и рези в глазах. Могут появиться фарингит с изменением тембра голоса, а также ринит с его обильными выделениями из носа.

Если воздействие паров газов, образующихся во время полимеризации большого количества эпоксидки и на большой площади, будет длительное время и систематически, возможны поражение сердечной мышцы, печени (этого мощного, но не бесконечного по действию фильтра ядов) и пищеварительной системы, с образованием язв желудка и 12-типерстной кишки.

Вредны ли украшения из эпоксидной смолы

Бижутерия и различные украшения из эпоксидки – настоящий тренд среди современных модниц. Различные сережки, кулоны, броши, браслеты, созданные с использованием смолы, удивительно и неповторимо красивы. Любительницы эксклюзивных украшений могут не беспокоиться – такие изделия совершенно безопасны.

Это относится и к особенностям применения различных иных вещей, сделанных из эпоксидки и активно используемых в быту. Но, конечно, лучше такие изделия использовать в виде украшений комнат и сувениров. А для дополнительной защиты мебель с включением эпоксидки лучше дополнительно покрыть слоем лака – это минимизирует выделение вредных испарений.

Мочевиноформальдегидная смола

Мочевиноформальдегидная смола ( крепитель М резольного типа) представляет собой продукт поликонденсации мочевины и формальдегида в присутствии катализатора.

Мочевиноформальдегидная смола бесцветна и легко окрашивается в массе в любой цвет.

Мочевиноформальдегидная смола К-411-03 представляет собой раствор продукта конденсации мочевины, формальдегида и бутанола в бутаноле.

Вспененная мочевиноформальдегидная смола находит применение в качестве тепло — и звукоизолятора.

Клеевая мочевиноформальдегидная смола МФ-17 ( ТУ МХП 2538 — 55) предназначается для приготовления клея путем смешивания смолы с отвердителем и наполнителем непосредственно перед употреблением.

Мочевиноформальдегидная смола марки ЦНИИФМ М-4 — продукт, получаемый путем двухфазной конденсации мочевины с формальдегидом в среде с переменной кислотностью ( от слабощелочной до слабокислой) и частично обезвоженный путем сушки под вакуумом. Предназначается в качестве клеящего вещества для склеивания и фанерования холодным, полугорячим и горячим способом при изготовлении мебели, футляров телевизоров, музыкальных инструментов, а также других видов продукции из древесины, шпона, фанеры и декоративно-облицовочных пластиков.

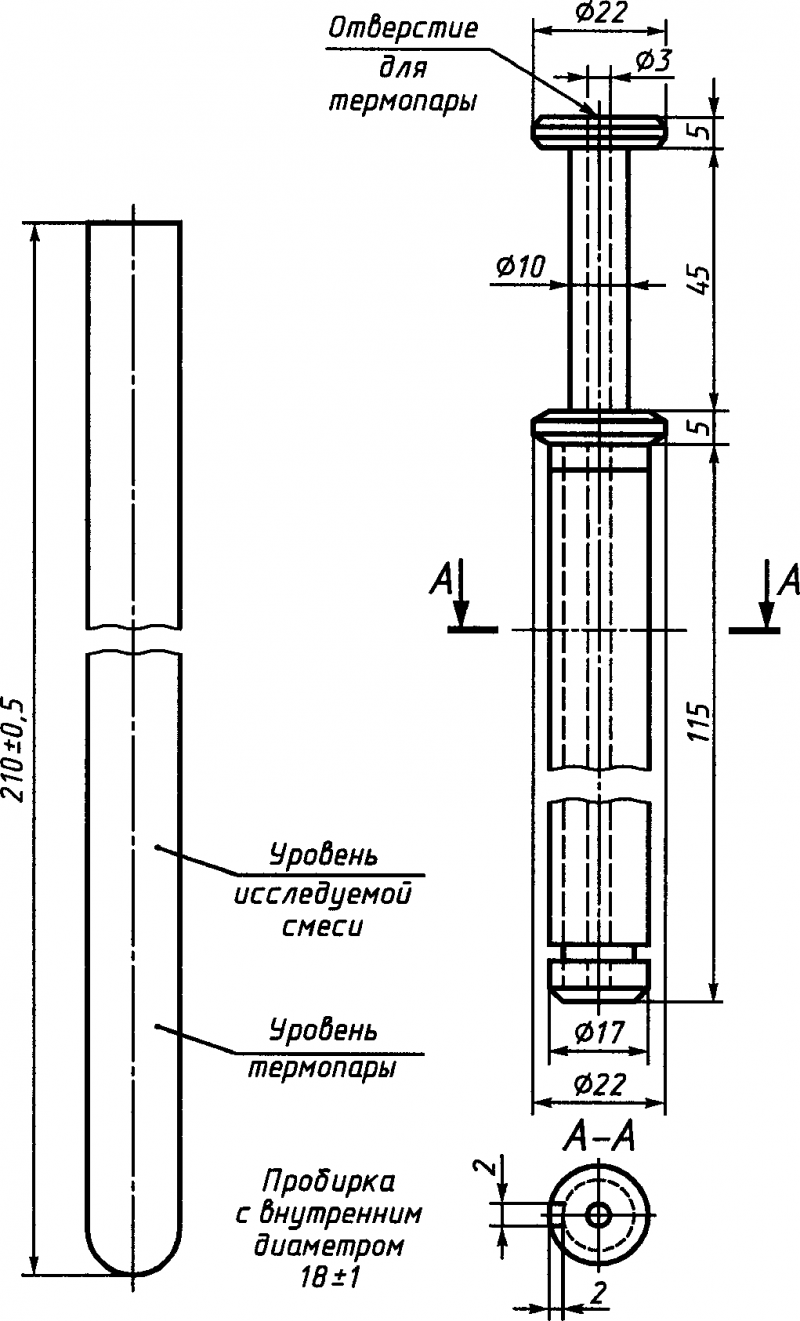

Мочевиноформальдегидную смолу получают взаимодействием мочевины и формальдегида, взятого в виде водного раствора — формалина. Синтез осуществляется в две стадии: сначала образуется при взаимодействии мочевины и формальдегида в присутствии аммиака диметилолмочевина, не являющаяся еще полимером; далее при добавлении кислоты ( например, щавелевой) происходит конденсация, приводящая к образованию полимера. Синтез ведут в фарфоровой чашке, куда загружают мочевину, формалин и небольшое количество раствора аммиака. Смесь перемешивают и кипятят 8 — 10 мин. Вязкость смеси постепенно возрастает. Затем вводят щавелевую кислоту, перемешивают и выливают массу в пробирку. Пробирку помещают в термостат и выдерживают 1 ч при температуре 50 — 60 С. При этом происходит затвердевание массы: из вязкой она превращается в стекловидную.

Производство мочевиноформальдегидных смол для клеев может быть организовано периодическим или непрерывным методами.

Применение мочевиноформальдегидной смолы было осуществлено с добавлением 30 % раствора хлористого аммония в качестве отвердителя.

Бутанолизация мочевиноформальдегидных смол лучше всего протекает в слабокислой среде. При этом также продолжается процесс поликонденсации.

Изготовление мочевиноформальдегидной смолы, в основном, не отличается от только что описанного опыта. Заполним пробирку на одну треть насыщенным раствором мочевины в формалине, добавим 2 капли 20 % — ной соляной кислоты и нагреем смесь на малом огне до кипения. Далее она кипит самопроизвольно, в конечном счете мутнеет и быстро загустевает, приобретая консистенцию резины.

Из мочевиноформальдегидных смол получают также клеи, устойчивые против гниения, вредителей древесины, к действию света.

Изготовление мочевиноформальдегидной смолы, в основном, не отличается от только что описанного опыта. Заполним пробирку на одну треть насыщенным раствором мочевины в формалине, добавим 2 капли 20 % — ной соляной кислоты и нагреем смесь на малом огне до кипения. Далее она кипит самопроизвольно, в конечном счете мутнеет и быстро загустевает, приобретая консистенцию резины.

Применение чистых мочевиноформальдегидных смол для пропитки бумаги допускается только в том случае, если поверхность пленки в последующем будет защищена покровным слоем.

Рецептура пропиточных мочевиноформальдегидных смол ПМФ-1 и ПМФ-2 одинакова, отличаются они процессом проведения конденсации.

Карбамидная смола

Из карбамидных смол изготовляют слоистые, пористые, прозрачные и непрозрачные пластики, окрашенные в различные цвета. Широко применяется для изготовления корпусов телефонных аппаратов, дверных ручек, тарелок, плит для декоративной облицовки.

Из карбамидных смол без добавок наполнителей может быть получен светостойкий, бесцветный, прозрачный, неплавкий продукт, обладающий хорошими механическими свойствами. Растворы карбамидных смол используются также в качестве лаковых покрытий и клеев. На основе карбамидных смол получают пористый очень легкий материал ( уд.

Навеску сухой карбамидной смолы 0 05 — 0 08 г ( или 0 1 — 0 15 г, в случае 65 % — ного водного раствора смолы), взвешенную с погрешностью не более 0 0002 г, помещают в реакционную колбу прибора.

В карбамидных смолах присутствуют как метилольные, так и метилено-вые группы. От соотношения карбамида и формальдегида при синтезе смолы зависит содержание свободного формальдегида в смоле. Чем это отношение больше, тем меньше выделяется в воздух этого токсичного продукта. Однако одновременно уменьшается содержание метилольных и эфирных групп, и клеящая способность снижается. Правда, содержание метилольных и эфирных групп должно снижаться в процессе отверждения.

При изготовлении карбамидных смол для получения лр-тых или прессовочных изделий рекомендуется первую фазу конденсации проводить е строго нейтральной или слабоосновн ной среде. Катализатор предлагается вводить после растворения мочевины в водном растворе формалина. Кислый катализатор следует добавлять при обезвоживании смоло-образного начального продукта конденсации.

На основе карбамидных смол получают прессматериалы, волокнистые и декоративные слоистые пластики. Последние хорошо окрашиваются в светлые тона, беа-вредны и широко применяются для бытовых нужд, а также для хранения пищевых продуктов. В частности, прессматериалы на основе мочевины менее атмосферо-и водостойки, чем фенопласты, а пресс-материалы на основе меламина обладают хорошей водостойкостью и, в отличие от фенольных прессматериалов, хорошей устойчивостью к дуговым электрич. Мочевинные смолы, кроме того, используют в качестве клеев и пропиточных материалов, а модифицированные смолы — в качестве лаков по металлу и дереву.

Трудность выделения карбамидной смолы из водного раствора заключается в том, что невозможно получить непосредственно гидрофобное вещество, если желательно избежать или хотя бы ограничить образование метиленмочевины. Поэтому приходится сначала получать водорастворимые продукты типа А, которые затем одновременно с удалением воды превращают в стадию В и С. Это вызывает ряд трудностей, которых не всегда удается избежать даже точным соблюдением режима и применением некоторых специальных приемов. Особенные трудности возникают при литьевых смолах, которые получают не в чисто водной среде. Легче изготовить смолы, прессуемые затем в смеси с наполнителем.

Продукты модифицирования карбамидных смол алкидными имеют ряд преимуществ и для применения в лаках. Чисто карба-мидные смолы растворимы в ограниченном количестве растворителей, недостаточно устойчивы и плохо совместимы с другими смолами и жирными маслами. Все это устраняется при модифицировании карбамидных смол алкидными.

Однако гель карбамидной смолы, образованный в порах закрепляемого грунта, не проявляет сине-резиса, что обусловлено армирующим действием скелета грунта и высокой адгезией смолы к поверхности. Поэтому эти смолы можно применять для изоляции пропластков, а при разработке технологии, обеспечивающей образование проницаемой массы — для крепления ПЗП.

В производстве карбамидных смол мочевина служит основным компонентом. Качество мочевины и особенно примесей, которые присутствуют в ней, оказывают большое влияние на кислотно-основной катализ реакции конденсации формальдегида и мочевины. Поэтому анализ примесей в мочевине требует большого внимания.

Для производства карбамидных смол основным сырьем служит мочевина. Применяется мочевина как в твердом виде, так и водных растворах.

При переработке карбамидных смол происходит выделение формальдегида, который характеризуется высокой токсичностью.

Кислотное отверждение карбамидных смол протекает по ионному механизму. При, отверждении пероксидами отверждение происходит либо по радикальному механизму с раскрытием азометиновых групп, либо в результате гидролиза и выделения протона. Персульфатные отвердители работают быстрее хлорида аммония.

|

Зависимость деформации. |

Введение же карбамидной смолы повышает твердость пленки, а фенольные и эпоксидные смолы улучшают стойкость полиорганосилоксанов в агрессивных средах.

Нормы безопасности Евросоюза

Существует целый перечень смол, которые могут вызвать аллергическую реакцию организма, но могут и не вызвать, это зависит от общего индекса здоровья работника. Он выглядит так:

- Н319. Может вызвать раздражение при попадании в глаза.

- Н315. Возможна аллергическая реакции при размазывании по коже рук.

- Н317. Если сразу не убрать с тела, возможно появление дерматита.

- Н314. Может вызвать серьезные поражения кожи, если вовремя не принять меры к смыву вещества.

- Н302, Н312. Могут вызвать отравления при проглатывании или при долгом контакте с кожей тела.

Если при замешивании выдерживались рекомендованные нормы соотношения компаунда и отвердителя, можете круглые сутки спать на поверхности из такого материала, притом в голом виде, или есть из посуды, изготовленной из нее. Недаром из таких эпоксидок делают даже клеи, скрепляющие стекла в аквариумах с самыми нежными и деликатными рыбками – харациновыми и цихлидами.

Свойства смолы КФ-МТ

Технические характеристики у карбамидоформальдегидных смол в зависимости от сферы применения могут быть разные. Из представленной ниже таблицы можно получить информацию о свойствах наиболее популярной смолы КФ-МТ, используемой при производстве ДВП и ДСП.

|

Характеристика |

Показатели |

|

Коэффициент рефракции |

1.462…1.465 |

|

Доля сухого остатка |

66 % от массы |

|

Условная вязкость при +20 оС |

30…50 по ВЗ-4 сразу после изготовления, 150 — через 60 суток |

|

Допустимая массовая доля свободного формальдегида |

0.3 % |

|

рН |

6.5…6.8 |

|

Желатинизация при добавлении 1% NHCL (при t=100/20 оС) |

35…55 / 8 |

От других марок КФ-смол КФ-МТ отличается прежде всего уменьшенной вязкостью при относительно высоком сухом остатке. Такие характеристики позволяют вводить ее в смесители с безвоздушным распылением. Использование же такого оборудования, в свою очередь, делает возможным значительное снижение влажности обработанных смолой древесных частиц и, соответственно, уменьшение время прессования плит.

Характеристики

Свойства алкидов зависят от вида многоатомного спирта, его концентрации и наличия других компонентов. Ароматические компоненты придают покрытиям на основе этих соединений твердость и износостойкость, алифатические полиолы –эластичность, циклоалифатические структурные звенья – сбалансированность характеристик.

Растворы алкидных смол характеризуются следующими параметрами:

-

вязкость – 35-100 с (по вискозиметру ВЗ-4);

-

молекулярная масса – 1500-5000 кДа;

-

плотность – 0,9-1,05 г/см3;

-

количество гидроксида калия, являющегося основным показателем качества масел, – не более 20.

При увеличении температуры вязкость алкидов снижается и наоборот. Чем меньше жирность вещества, тем хуже оно растворяется алифатических и нафтеновых углеводородах.