Гост 10634-88

Содержание:

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При работе с эпоксидно-диановыми смолами возможны два пути проникновения в организм вредных веществ — ингаляционный и кожный. Ингаляционный обусловлен наличием в смолах летучих компонентов — эпихлоргидрина и толуола (не более 0,9% по массе), кожный — непосредственным контактом с летучими и нелетучими компонентами смолы.

2.2. Летучие компоненты оказывают раздражающее и сенсибилизирующее действие на кожу и слизистые оболочки верхних дыхательных путей и глаз, а также общетоксическое действие.

2.2.1. Эпихлоргидрин в концентрациях, превышающих предельно допустимую, обладает высокой токсичностью и резко выраженными раздражающими и сенсибилизирующими свойствами, вызывает тяжелые изменения в легких, печени и почках, легко проникает через неповрежденную кожу и вызывает острое и хроническое отравление.

2.2.2. Пары толуола в высоких концентрациях действуют наркотически, оказывают раздражающее действие на кожу. При длительном воздействии толуол вызывает раздражение слизистых оболочек глаз, верхних дыхательных путей, головокружение, рвоту, потерю аппетита.Толуол и эпихлоргидрин относятся к легкогорючим веществам (табл.2), 2-му классу опасности по ГОСТ 12.1.007-76.

Таблица 2

|

Наименование показателя |

Норма для летучих веществ |

|

|

эпихлоргидрина |

толуола |

|

|

1. Предельно допустимая концентрация, мг/м |

1,0 |

50,0 |

|

2. Температура самовоспламенения, °С |

410 |

552 |

|

3. Температура вспышки, °С |

4 |

|

|

в закрытом тигле |

26 |

|

|

в открытом тигле |

35 |

|

|

4. Температурные пределы воспламенения паров, °С |

||

|

нижний |

26 |

— |

|

верхний |

96 |

— |

|

5. Концентрационные пределы воспламенения паров, %, (по объему) |

||

|

нижний |

2,3 |

2,27 |

|

верхний |

49 |

7,0 |

2.3. При непосредственном контакте неотвержденной смолы с кожей возможно возникновение дерматита, в некоторых случаях аллергического характера.

2.4. При работе с эпоксидными смолами должны соблюдаться требования санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию и правил безопасности по производству пластических масс, утвержденных Госгортехнадзором СССР.Отбор проб, промывка и обработка аппаратуры и тары, анализ смол должны производиться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

2.5. Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей восьмикратный обмен воздуха. Контроль за состоянием воздушной среды — по ГОСТ 12.1.005-88.

2.6. Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

2.5, 2.6. (Измененная редакция, Изм. N 1).

2.7. В рабочих помещениях должны быть умывальники с горячей и холодной водой.Запрещается мытье рук растворителями, так как это способствует возникновению кожных поражений. Брызги смол должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

2.8. Смолы не взрывоопасны, но горят при внесении в источник огня. Температура вспышки более 270 °С.

2.9. Средства пожаротушения — углекислотные и порошковые огнетушители, вода, пар, инертный газ, асбестовое полотно, песок — должны выбираться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Отверждение эпоксидной смолы ЭД-20

Неотвержденная диановая эпоксидная смола ЭД-20 может быть переведена в неплавкое и нерастворимое

состояние действием отверждающих агентов (отвердителей) различного типа — алифатических и ароматических ди- и полиаминов,

низкомолекулярных полиамидов, ди- и поликарбоновых кислот и их ангидридов,

фенолформальдегидных смол и др соединений.

В зависимости от применяемого отвердителя свойства отвержденной эпоксидной смолы ЭД-20 могут

изменяться в самых широких пределах.

ЭД-20 используется в промышленности в чистом виде,

или в качестве компонентов композиционных материалов — заливочных и пропиточных компаундов, клеев, герметиков,

связующих для армированных пластиков, защитных покрытий.

Характеристики смолы ЭД-20

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в

смоле в количествах, определяемых исключительно аналитическими методами,

и относятся к веществам 2-го класса опасности по степени воздействия на организм человека.

Смолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения эпоксидной смолы ЭД-20 — 1 год со дня изготовления.

Эпоксидная смола может быть укомплектована отвердителями

холодного и грячего отверждения.

Качественные показатели эпоксидной смолы ЭД-20 по ГОСТ 10587-84:

| № | Наименование показателя | Норма по ГОСТ | |

|---|---|---|---|

| Высший сорт | Первый сорт | ||

| 1 | Внешний вид | Высоковязкая прозрачная без видимых механических включений и следов воды | |

| 2 | Цвет по железокобальтовой шкале, не более | 3 | 8 |

| 3 | Массовая доля эпоксидных групп, % | 20,0-22,5 | 20,0-22,5 |

| 4 | Массовая доля иона хлора, %, не более | 0,001 | 0,005 |

| 5 | Массовая доля омыляемого хлора, %, не более | 0,3 | 0,8 |

| 6 | Массовая доля гидроксильных групп, %, не более | 1,7 | — |

| 7 | Массовая доля летучих веществ, %, не более | 0,2 | 0,8 |

| 8 | Динамическая вязкость, Па*с при 20 °С | 13-20 | 12-25 |

| 9 | Время желатинизации с отвердителем, ч, не менее | 8,0 | 4,0 |

Дополнительные сведения о смоле ЭД-20

Меры предосторожности: Работающие с эпоксидными смолами должны быть обеспечены спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией

Хранение: Эпоксидно-диановую смолу хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Упаковка: Отгрузка эпоксидных смол производится в стальных ведрах, барабанах, бочках. Наличие упаковки смотри в таблице с ценой.

Гарантийный срок хранения 12 месяцев со дня изготовления.

Код эпоксидной смолы типа ЭД-20 CAS No.25068-38-6. Название на английском языке — Poly(bisphenol-A-co-epichlorohydrin)

Liquid Epoxy resin(Biphend A type), Epoxy Equiv: 184-194 g/eq.

Базовая смола ЭД-20 в производстве стекло и углепластиков

Применение базовой эпоксидной смолы ЭД-20 в производстве композитов, с использованием в качестве армирующего наполнителя

ровингов и тканей из стекла и карбона, методами ручной выкладки пропитки под вакуумом, намотки, заливки и др. не технологично и

может быть оправдвно только экономическими соображениями.

Наша компания предлагает целый ряд аналогов ЭД-20:

эпоксидная жидкая смола KER-828,

, смола BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

Для достижения хороших результатов специалисты обычно рекомендуют

использовать эпоксидные смолы модифицированные активными разбавителями, например из нашего ассортимента:

- Выбор модифицированной эпоксидной смолы

- Модифицированная эпоксидная смола Этал-370

- Модифицированная эпоксидная смола Этал-245

- Модифицированная эпоксидная смола Этал-247

- Модифицированная эпоксидная смола Этал-249

- Эпоксидный компаунд К-115

- Эпоксидный компаунд К-153

- Эпоксидный компаунд К-153А (смола)

- Эпоксидный компаунд КДА

- Низкотемпературный прозрачный эпоксидный компаунд Этал-27НТ/12НТ

- Модифицированная эпоксидная смола Этал-148 для эластичных композиций

- Модифицированная эпоксидная смола Этал-200M

Как правильно развести

В прилагаемой инструкции от производителя указывается описание пропорций, которые следует соблюдать при приготовлении раствора, также указывается сроки и условия для полимеризации слоя. Но сами действия, требующиеся для получения нужного состава, обычно не описываются. Все указанные данные должны строго соблюдаться, нельзя заменять виды отвердителей, иначе эпоксидка может получиться совсем иной, и она не будет качественной.

Если будут приготавливаться большое количество смолы, необходимо подготовить тару, в которой можно будет ее подогреть. Она прогревается на водяной бане в течение 10-15 минут, температура доводится примерно до 50 градусов.

При выборе горячего метода отверждения, выполняют следующие действия:

Отмеряют количество состава, которое будут прогревать

Лучше делать это порционно, ведь застывает состав быстро.

Нагревается водяная баня, в нее помещается тара, в которую переливают смолу, важно следить, чтобы в нее не попала жидкость.

Температурные показатели бани нужно отслеживать, перегрев может привести к порче материала.

Когда происходит прогревание, следует делать тщательное размешивание, введение отвердителя происходит постепенно, большое количество вводить сразу нельзя.. В прилагаемой инструкции от производителя указывается описание пропорций, которые следует соблюдать при приготовлении раствора.

В прилагаемой инструкции от производителя указывается описание пропорций, которые следует соблюдать при приготовлении раствора.

Можно использовать такие варианты:

- ДБФ, добавляется в маленьком количестве, максимально может вливаться 5% от общего объема. Помогает улучшить показатели защиты от трещинок, низких показателей температуры и механического воздействия;

- ДЭГ-1. Активных разбавитель для смол. Увеличение количества его в составе позволяет уменьшить схожесть эпоксидки с резиной. Допустимое количество колеблется от 3% до 10%. Нельзя применять для получения прозрачных изделий;

- ТЭГ-1. Имеет схожие характеристики с предыдущим видом, но более вязкий. Он растворяется в воде.

Для придания эластичности эпоксидке в нее добавляют пластификаторы.

Формы выпуска

Для промышленных целей выпускается продукт в больших флягах или барабанах из стали на 60 кг. Для бытовых нужд выпуск производится в обычных емкостях небольших размеров. Внешне она выглядит как вязкое жидкое вещество с небольшой желтизной.

ЭД 20 это двухкомпонентное средство, отвердитель может подбираться разный. Когда состав застывает, то становится диэлектриком, и проявляет высокую устойчивость к разнообразным растворителям.

Допустимый срок хранение продукта составляет 18 месяцев с момента производства. Хранение должно происходить в темном месте, которое будет недоступно для детей и животных. Температурный режим в помещении не должен превышать 40 градусов выше ноля. Часто можно встретить объёмы компонентов в таком соотношении: на 1 кг. смолы приходится 100 г. отвердителя.

Хранение должно происходить в темном месте, которое будет недоступно для детей и животных.

Хранение должно происходить в темном месте, которое будет недоступно для детей и животных.

3 Метод А — испытание на плитке с углублениями

3.1 Оборудование

3.1.1 Устройство для контроля температуры, поддерживающее температуру с точностью ±0,5 *С.

3.1.2 Нагревательная плитка, на которой полимериэациокная плитка может быть закреплена для оптимального прогрева.

Примечание — Если полимеризационная плитка имеет а себе нагревательное устройство, нагревательная плитка не требуется.

3.1.3 Стеклянная палочка диаметром 5 мм. утонченная на конце до диаметра приблизительно

2 мм.

3.1.4 Весы с ценой деления 0.01 г.

3.1.5 Шприц

3.1.6 Секундомер с ценой деления 1 с.

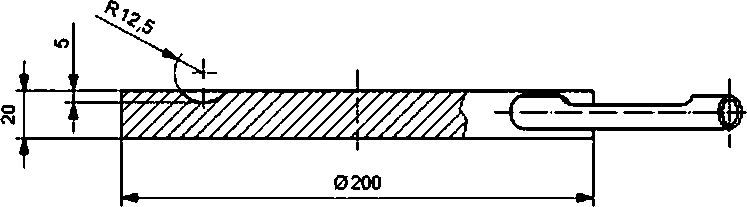

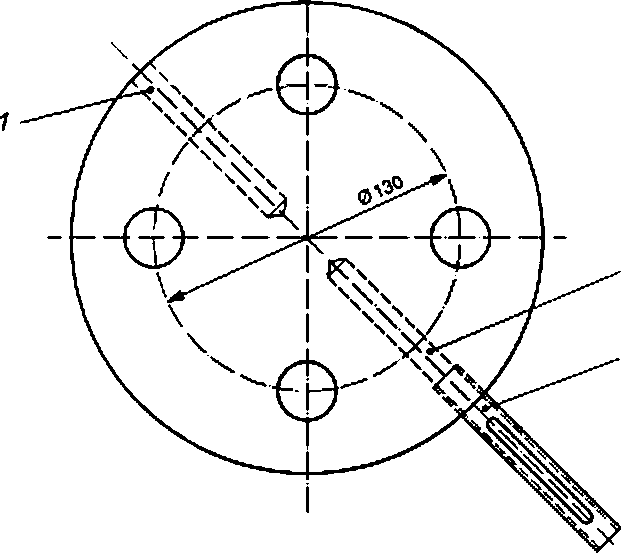

3.1.7 Полимеризационная плитка из нержавеющей сталис твердой хромированной поверхностью с углублениями, как показано на рисунке 1. с нагревательным элементом или без него. Вещества, плавящиеся при определенной температуре, могут быть использованы для контроля нагревания.

Издание официальное

1

ГОСТ Р 57779—2017

) — отверстие ал в термопары устройства контроля температуры. 2 — отверстие для термометра; 3 — защитная металлическая трубка для термометра

Рисунок 1 — Полимеризвционнвя плитка с углублениями

3.2 Число испытаний

В зависимости от требований, установленных в нормативной документации или техническом документе на материал, или по согласованию заинтересованных сторон, проводится одно или несколько испытаний.

3.3 Проведение испытаний

Полимеризационную плитку{3.1.7) доводят до требуемой температуры иокружают ее экраном для обеспечения защиты от сквозняка. Помещают (0.50 ± 0.05) г фенольной смолы в одно из углублений полимеризационной плитки и начинают отсчет времени по секундомеру (3.1.6) е тот момент, когда смола касается плитки. Жидкие смолы или их растворы могут быть помещены е углубление при помощи шпри* ца (3.1.5). Смолу перемешивают стеклянной палочкой (3.1.3). используя короткие круговые движения от края углубления к центру.

При больших значениях времени гелеобразования смолу перемешивают в течение первой мину* ты. пробуют вытянуть нить смолы, поднимая палочку. Далее перемешивание ведут по 10 с. делая интервал в 1 мин. Если время гелеобразования достигнуто во время первого вытягивания, для полу* чения точных данных испытание повторяют, учитывая ориентировочное время испытания.

2

ГОСТ Р 57779—2017

Ближе к окончанию времени испытания, когда смола становится вязкой, ее перемешивают непрерывно. Периодически поднимают палочку и отмечают момент разрыва нити. Временем гелеобразова-ния считается время, когда вытянутая нить обрывается. Когда смола достигнет этого состояния, секундомер останавливают. Записывают измеренное время в минутах и секундах.

Аналоги материала

По входящим в состав компонентам, свойствам и применению есть ряд аналогичных эпоксидных смол из групп ЭД, ТЭГ, КДА. При необходимости ими можно заменить ЭД-20. Ниже приведены самые известные смолы.

ЭД-8

Эпоксидка ЭД-8 производится согласно ГОСТ 10587-84. Она представляет собой растворимый плавкий олигомерный продукт из тех же веществ, что и ЭД-20 (дифенилолпропан и эпихлоргидрин). Смола широко применяется в авиационной, судостроительной, машиностроительной промышленности, при изготовлении лакокрасочных материалов, на стройке, в ремонте техники, электроники. Эпоксидка служит и как связующий компонент для армированного пластика.

По физико-химическим показателям ЭД-8 также мало отличается от ЭД-20. Содержание ионов хлора и омыляемого хлора аналогичное, зато гидроксильные группы в массе не обнаруживаются. Вязкость и температура размягчения такие же. Основное отличие – в массовой доле эпоксидных групп (8%) и времени желатинизации (3 часа).

ЭД-16

Эпоксидная смола ЭД-16 имеет те же свойства и применение, но включает иное число эпоксидных групп – около 16%. Вязкость продукта меньше, чем у ЭД-20, следовательно, желатинизация происходит быстрее (примерно 4 часа). Средство отличается высокими прочностными показателями клеевого шва, но в нем более высокое количество хлора.

ЭД-22

Еще одна эпоксидка на основе эпихлоргидрина и дифенилолпропана, доля эпоксидных групп – 22%. Смола ЭД-22 среди особенностей имеет более высокое время желатинизации – 18 часов, при этом динамическая вязкость составляет 8–12 ПА/секунду.

Э-40

Технология изготовления эпоксидки Э-40 несколько отличается от создания материалов марки ЭД. Продукт получают путем конденсации эпихлоргидрина и дифенилолпропана в щелочной среде с добавлением растворителя толуола. Средство можно переводить в неплавкое состояние путем применения отвердителей – поликарбоновых кислот, их ангидридов, полиаминов.

Сфера применения материала – приготовление эмалей, обладающих высокими защитными свойствами, а также создание лаков и шпаклевок. Кроме того, Э-40 выступает как полуфабрикат для изготовления других эпоксидных смол, клеев и компаундов для заливки. Смола обладает высокой пластичностью, влагостойкостью, в полимеризованном виде не реагирует на действие умеренно агрессивных кислот, щелочей.

т, где

Vs — объем раствора гидроокиси натрия или азотнокислого серебра концентрации точно 0.1 моль/дм3. израсходованный на титрование в контрольном опыте, см3;

V4 — объем раствора гидроокиси натрия или азотнокислого серебра концентрации точно 0.1 моль/дм3. израсходованный на титрование пробы анализируемого продукта, см3;

0.0043 — масса эпоксидных групп, соответствующая 1 см3 раствора гидроокиси натрия или азотнокислого серебра концентрации точно 0.1 моль/дм3, г:

т2 — масса испытуемой пробы, г.

9.2.3 За результат испытания принимают среднеарифметическое значение не менее двух определений, абсолютное расхождение между которыми не превышает предела повторяемости, равного 0.25 %.

Результат вычисления записывают с точностью до первого десятичного знака.

До пускаемая абсолютная суммарная погрешность результата анализа — ±0.14 % при доверительной вероятности Р — 0.95.

10 Протокол испытания

Протокол испытания должен содержать:

a) ссылку на настоящий стандарт, наименование определяемого показателя и метода испытания:

b) данные, необходимые для идентификации испытуемого продукта (наименование, сорт, марка, обозначение нормативного документа или технической документации на продукцию. наименование предприятия-изготовителя и страны):

c) используемый реагент, если это был не бромистый тетраэтиламмоний:

d) результаты испытания и способ их представления, в том числе результаты параллельных определений:

e) подробности о любой операции, не указанной в данном настоящем стандарте, а также любые случайности, которые могут повлиять на результаты;

0 дату проведения испытания.

Модификация метода, применимая к эпоксиаминам

А.1 Общие положения

Если методом, приведенным е настоящем стандарте, проводят испытания эпоксидных соединений, содержащих аминный азот (эпоксиаминах), то полученные значения эпоксидного эквивалента будут занижены. Это происходит вследствие реакцт между хлорной кислотой и аминным азотом, ведущей х образованию соты.

Если учитывать количество хлорной кислоты, израсходованной на образование соли, то метод можно также применить для определения эпоксидного эквивалента эпоксиаминов.

А.2 Сущность метода

Аминный аэот в испытуемой пробе эоохсиамина определяют путем титрования раствором хлорной кислоты концентрацией 0.1 моль/дм*. Полученное таким образом второе значение при контрольном опыте используют в качестве поправки при вычислении эпоксидного эквивалента в соответствии с А.4.

А.З Проведение анализа

Проводят второй контрольный опыт в соответствии с 7.1.1 настоящего стандарта . но без добавки раствора бромистого тетраэтипаммония (6.7).

А.4 Обработка результатов

Эпоксидный эквивалент эпоксиамина ЕЕ, г/моль, вычисляют по формуле

ЕЕ

1000т

(А.1)

v,-yu-v>—]fi-—^W

• т,Д WOO J

где

Vi — объем раствора хлорной кислоты (6.6). использованный so втором контрольном опыте, см3 mi — масса пробы, использованная во втором холостом опыте, г.

Остальные обозначения соответствуют обозначениям, приведенным в 9.1. настоящего стандарта.

Массовую долю эпоксидных групп в эпоксиаминах Хг. %. вычисляют по формуле

.0043 ■100.

Виды

К основным характеристикам, по которым классифицируется эпоксидный клей, принадлежат следующие:

- состав;

- консистенция;

- способ отверждения.

По составу он может быть двух видов.

- В составе однокомпонентного клея используется жидкая смола или смола с растворителем. Продукт упаковывается в тюбики и готов к применению без подготовки. Его используют для склеивания небольших деталей или герметизации зазоров.

- Чаще всего эпоксидный клей бывает двухкомпонентным. Он продается комплектом, в который входит два тюбика. Один тюбик содержит смолу в пастообразной форме, второй – отвердитель в виде жидкости или порошка. Содержимое двух тюбиков смешивают, и тотчас же применяют, поскольку по истечении некоторого времени смесь утрачивает способность к склеиванию. Большинство производителей выпускают именно двухкомпонентный клей. Его применение практически универсально.

Консистенция клея бывает двух видов.

- Жидкий клей имеет вид геля. Он экономит время, так как его не нужно готовить, а также удобен для нанесения на поверхность.

- Пластичную массу придется подготовить. Для этого отрезают нужное количество от содержимого цилиндрического тюбика или бруска, разминают его руками и смачивают водой. Пластичная масса замечательно подходит для ремонта сколов, ямок, прочих дефектов.

Способ отверждения делит клеи на следующие разновидности:

- у первой отверждение происходит при комнатной температуре;

- вторую необходимо нагреть до введения отвердителя.

ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать:

а) ссылку на настоящий стандарт;

б) полную идентификацию испытуемой смолы;

в) тип используемой термопары и сведения о том, экранирована она или нет;

г) отдельные значения достигнутой максимальной температуры в обоих испытаниях и среднее значение;

д) отдельные значения времени, которое потребовалось для подъема температуры от 65 °С до максимальной температуры в обоих испытаниях, и среднее значение;

е) если максимальная температура превышает 90 °С, отдельные значения времени, потребовавшегося для подъема температуры от 65 до 90 °С в обоих испытаниях, и среднее значение;

ж) если используется самописец, графики изменения температуры как функции времени;

з) любые отклонения от стандартных условий испытания, установленных настоящим международным стандартом, например тип и температуру нагревающей среды, используемую систему катализаторов, используемую систему термопары и т. д. (см. примечание 2 к разд. 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН ТК 230 «Пластмассы, полимерные материалы и методы»

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 29 декабря 1991 г. № 2319

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 584—82 «Пластмассы. Ненасыщенные полиэфирные смолы. Обычный метод определения реакционной способности при 80 °С»

3. ВВЕДЕН ВПЕРВЫЕ

4. ИЗДАНИЕ (июль 2004 г.) с Поправкой ИУС (9—92)

Редактор О.В, Гелемеева Технический редактор О.Н. Власова Корректор В. И. Баренцева Компьютерная верстка Л.А. Круговой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 05.07.2004. Подписано в печать 23.07.2004. Уел. печ. л. 0,93.

Уч.-изд. л. 0,40. Тираж 122 экз. С 3008. Зак. 651.

Отпечатано в филиале ИПК Издательство стандартов — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.

Плр № 080102

3 Технические требования

3.1 Эпоксидно-диановые смолы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

3.2 В зависимости от физико-химических свойств устанавливаются следующие марки эпоксидно-диановых смол: ЭД-22, ЭД-20, ЭД-16, ЭД-14, ЭД-10, ЭД-8.Обозначение марок складывается из блоков букв и цифр:- первый блок — обозначение смол «ЭД» (Э — эпоксидная; Д — дифенилолпропановая);- второй блок — цифры, соответствующие нижнему значению нормы по показателю «массовая доля эпоксидных групп».

3.3 Характеристики

3.3.1 По физико-химическим показателям эпоксидно-диановые смолы должны соответствовать требованиям и нормам, указанным в таблице 1.

3.4 Требования к сырьюДля производства эпоксидно-диановых смол следует применять эпихлоргидрин только высшего сорта.Таблица 1

|

Наименование показателя |

Норма для марки |

Метод испытания |

|||||||||

|

ЭД-22 |

ЭД-20 |

ЭД-16 |

ЭД-14 |

ЭД-10 |

ЭД-8 |

||||||

|

высший сорт |

первый сорт |

высший сорт |

первый сорт |

высший сорт |

первый сорт |

высший сорт |

первый сорт |

||||

|

1 Внешний вид |

Вязкая прозрачная |

Высоковязкая прозрачная |

Высоко-вязкая прозра-чная |

Твердая прозрачная |

По 7.3 настоящего стандарта |

||||||

|

Без видимых механических включений и следов воды |

|||||||||||

|

2 Цвет по железо-кобальтовой шкале, номе* раствора сравнения, не темнее |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

По 7.4 настоящего стандарта |

|

_______________* Текст документа соответствует оригиналу. — . |

|||||||||||

|

3 Массовая доля эпоксидных групп, % |

р 22,1-23,6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

По ГОСТ 12497 и 7.5 настоящего стандарта |

|||

|

4 Массовая доля иона хлора, %, не более |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

По ГОСТ Р 52021, раздел 8 |

|

5 Массовая доля омыляемого хлора, %, не более |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

То же |

|

6 Массовая доля гидроксильных групп, %, не более |

1,0 |

Не определяют |

1,7 |

Не определяют |

2,5 |

Не определяют |

По ГОСТ 17555 и 7.6 настоящего стандарта |

||||

|

7 Массовая доля летучих веществ, %, не более |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

По ГОСТ 22456 и 7.7 настоящего стандарта |

|

8 Динамическая вязкость, Па с, при(25,0 ± 0,1)°С(50,0 ± 0,1)°С |

8-12 |

7-12 |

13-20 |

12-25 |

Не определяют |

По 7.8 настоящего стандарта |

|||||

|

Не определяют |

5-18 |

5-20 |

20-40 |

Не определяют |

|||||||

|

9 Температура размягчения по методу «кольцо и шар», °С, не более |

Не определяют |

65 |

65 |

По ГОСТ 11506 |

|||||||

|

10 Время желатинизации, ч, не менее |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

По 7.9 настоящего стандарта |

3.5 Маркировка

3.5.1 Транспортная маркировка — по ГОСТ 14192 с нанесением манипуляционных знаков: «Беречь от влаги», «Вверх».Маркировка, характеризующая транспортную опасность груза, по ГОСТ 19433: класс 9, подкласс 9.1, классификационный шифр 921, номер ООН 3082 (для жидких эпоксидно-диановых смол) или 3077 (для твердых эпоксидно-диановых смол).

3.5.2 Маркировка, характеризующая упакованную продукцию, должна содержать:- наименование предприятия-изготовителя, его товарный знак и юридический адрес;- наименование продукта, его марку и сорт;- номер партии;- массу партии;- дату изготовления;- обозначение настоящего стандарта.Способ нанесения маркировочных данных и манипуляционных знаков — по ГОСТ 14192.

3.5.3 Маркировка продукции, поставляемой на экспорт, должна соответствовать требованиям договора поставки или условиям внешнеэкономического контракта с учетом требований настоящего стандарта.

3.6 УпаковкаЭпоксидно-диановые смолы упаковывают в бочки по ГОСТ 13950 и в барабаны по ГОСТ 5044.

АППАРАТУРА

4.1. Водяная баня, в которой поддерживается температура (80 ± 0,5) °С, снабженная термостатом и насосом для обеспечения циркуляции или мешалкой.

4.2. Пробирка из боросиликатного стекла или любого другого стекла, дающего те же результаты, внутренним диаметром (18 ± 1) мм, длиной (210 ± 0,5) мм и толщиной стенок (1 ± 0,2) мм.

4.3. Железоконстантановая термопара, состоящая из проволок толщиной (1 ± 0,05) мм со сварным соединением диаметром не более 2 мм и измерителем температуры до 250 °С, цена деления которого составляет 2 °С.

Примечание. Желательно использовать экранированные термопары, которые могут быть отцентрированы.

4.4. Самописец (если имеется), позволяющий проводить запись температуры на миллиметровой бумаге с точностью до 1 °С и времени с точностью до 15 с.

4.5. Устройство для расположения термопары в центре пробирки (см. черт.).