Достоинства и недостатки самых распространенных смесей

Содержание:

- Переработка и применение

- Возможно, вам также будет интересно

- Виды и марки

- Открытие и производство

- Отверждение — новолак

- 2.1. Особочистые твёрдые эпоксидные смолыHigh Purity Solid Epoxy

- Новолак

- Отверждение

- Экология и опасность для здоровья

- Жидкие бесспиртовые бакелитовые смолы

- Резольные смолы

- Население

- Алифатические полиаминные отвердители эпоксидных смол

- По данным портала ЗАЧЕСТНЫЙБИЗНЕСИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКОЕ ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «НОВОЛАК»По данным портала ЗАЧЕСТНЫЙБИЗНЕС7722002144

- Муниципально-территориальное устройство

- Свойства материала

Переработка и применение

Для получения готовых изделий из смол их подвергают процессу отверждения. Резольные смолы, как правило, отверждают при температуре от 80 (иногда ниже в среде катализатора) до 180 градусов С

Важное свойство резольных смол, которым не обладают новолачные смолы и многие другие термореактивные материалы заключается в способности сохранять вязкотекучее состояние в течение продолжительного времени. Эта особенность делает процесс формования изделий проще, в отличие от новолачных пластиков.

Смолы перерабатывают, как и прочие термореактопласты, методами литьевого и прямого прессования, литьем на реактопластавтоматах, намотки (метод характерен больше для новолачных материалов) и другими.

Фенолформальдегидные смолы используются в качестве связующего для получения фенопластов, тепло- и электроизоляционных материалов, слоистых пластиков, фанеры и т.д. Кроме того, смолы находят использование в производстве клеев, лаков, герметизирующих материалов.

Возможно, вам также будет интересно

Проблема обеспечения качественных паяных соединений при сборке и монтаже изделий электроники заставляет обращать внимание на использование эффективных методов контроля паяемости электронных компонентов и функциональных покрытий деталей. Методы должны обеспечивать наименьшее время контроля, высокую достоверность, возможности автоматизации контроля и анализа результатов. Проблемы паяемости при сборке и монтаже В производстве современных изделий электроники процессы пайки являются весьма

Введение Почти все фирмы — изготовители микросхем предоставляют пользователям всю информацию, необходимую для разработки проектов. Так, например, фирма Micrel разместила у себя на сайте полный комплект документации, необходимый для разработки, включая описания, схемные решения, файлы Gerber, модели IBIS и драйверы программного обеспечения. Все эти файлы могут быть загружены с сайта компании. В большинстве случаев все

На выставке Light+Building ‘2008, прошедшей в апреле во Франкфурте, особое внимание привлекали уличные светильники, изготовленные на светодиодах. Безусловно, эта тема становится все более актуальной и в России. Особенно много таких светильников было представлено в павильоне № 10, который был выделен под продукцию китайских и тайваньских изготовителей. На первый взгляд, в изготовлении таких устройств нет ничего сложного. Большое количество светодиодов распаивается на печатную плату и устанавливается в готовый корпус. Попробуем разобраться, так ли это.

Виды и марки

Существует несколько классификация эпоксидной смолы. Различные марки объединяются в группы по определенному признаку, параметру. Но большинство из этих классификаций носит чисто технический характер. Например, различают смолы Бисфеноловые, Алифатические, Новолачные, Глицидиловые и Аерилэпоксидные.

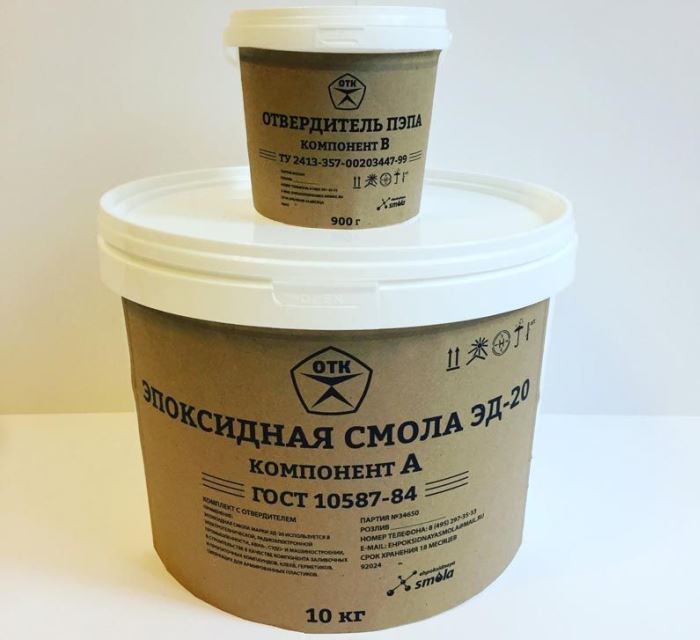

Читателю же интересна градация материала в плане его применимости. Приведем примеры конкретных марок, которые можно встретить в продаже. Отметим, что вся продукция отечественного производства сертифицирована по ГОСТ, поэтому имеет строго определенную маркировку, независимо от изготовителя. Исключение составляют импортные смолы.

Эпоксидно-диановые смолы:

- ЭД-22 кристаллизуется при длительном хранении и считается универсальным материалом, но только для промышленного производства.

- ЭД-20 – смола в жидком состоянии, требующая добавления отвердителя. Востребована покупателями по причине низкой стоимости и универсальности.

- ЭД-16 – материал высокой вязкости. Применяется в качестве связующего компонента при производстве стеклопластика.

- ЭД-10 и ЭД-8 изначально находятся в твердом состоянии. Используются в заливочных смесях для радиотехнической промышленности.

- Э-40 и Э-40р относятся к категории эпоксидно-диановых смол для ЛКП. Они входят в состав лаков, эмалей, шпатлевок.

- Э-41 – смола, обладающая аналогичными свойствами (как и Э-40), но может входить в состав клеев.

Эпоксидные модифицированные смолы:

- КДА-2 используется, как электроизолятор, служит связующей основой для стеклопластиков, а также выступает в качестве компонента для клея.

- К-02Т подходит для пропитки и цементации намоточных изделий.

- ЭЗ-111 применяется в качестве заливки радиодеталей, служит основным материалом герметизации трансформаторов.

- УП-563 и УП-599 обладает высокой адгезией. Поставляется на предприятия, где производится стеклопластик. Может выступать в роли заливочного компаунда.

- К-153 – герметизирующий материал.

Смолы специального назначения:

- ЭА обладает пониженной вязкостью и сама является составной частью заливочного компаунда. Ее уникальные свойства позволяют делать пропитку и производить растворители.

- УП-610 обладает повышенной прочностью.

- ЭХД – хлорсодержащая смола, обладает пониженной горючестью, высокой теплостойкостью и атмосферостойкостью. Используется в качестве защитного материала.

Открытие и производство

Эпоксидная смола, как химическое вещество, начинает свою историю с 1908 года. В это время российский химик Н.А. Прилежаев впервые осуществил реакцию окисления алкенов. Продукт, получившийся в результате реакции с надкислотами (слово «эпоксидная» произошло от греческих «epi» — «над» и «oxy» — «кислый»), после взаимодействия с отвердителями превращался в полимер. Естественно, речь идет о прообразе современной эпоксидной смолы.

В 30-е годы прошлого века немецким ученым П. Шлаком был запатентован метод получения полиаминов, которые образовывались в результате реакции эпоксидных соединений и аминами. Эти соединения отличались наличием нескольких эпоксидных групп в одной молекуле.

Еще одна разновидность полимера появилась примерно в то же время, благодаря трудам швейцарского химика П. Кастана. Он получил неплавкое вещество, способное переходить в нерастворимое состояние. Так как химическая промышленность уже добилась некоторых успехов, новый материал стали активно использовать для создания протезов зубов. Патент на этот материал получила швейцарская компания Ciba.

Американцы вели параллельные разработка в области получения эпоксидных смол. С. Гриндли были получены аналогичные материалы, а в промышленном масштабе смолу начала выпускать только в 1947 году, причем сразу же производство стало расширяться. Уже за первые 15 лет его объем увеличился в несколько раз. Что же касается отечественного производства, то СССР, правопреемником которого считается Россия, почти на целое поколение отстал от Запада. Причиной тому послужили годы разрухи и последующего восстановления инфраструктуры в послевоенное время. Также следует учитывать относительно небольшой спрос на новый, пока еще неизвестный материал.

Зато уже к концу 60-х советское производство свело отставание на нет. Крупные заводы химической промышленности были открыты в Котовске, Дзержинске, Уфе, Ленинграде и Сумгаите. Они и сегодня составляют остов российского химпрома по производству композитных материалов. (Российские производители эпоксидки.) Помимо этого, после кризиса 90-х были образованы совместные предприятия, производящие эпоксидную смолу бытового назначения.

Отверждение — новолак

Отверждение новолаков изучалось по полосе 1000 слГ1 в спектре гексаметилентетрамина, интенсивность которой отражает степень разложения гексаметилентетрамина и, следовательно, глубину отверждения.

Отверждение термопластичных новолаков возможно только в присутствии отвердителей, то есть веществ, способных создавать метиленовые мостики.

Было исследовано отверждение новолака резольной смолой, алкилированной ненасыщенными соединениями. Исчезновение полосы, соответствующей метилольным группам, и убывание полосы валентных колебаний ОН-групп, без появления полосы, характерной для метиленэфирной связи, свидетельствуют о том, что отверждение новолака происходит в результате реакции метилольных групп с фенольными кольцами новолака.

По теории Веглера отверждение новолаков представляет собой сшивание би — или полифункциональными алкилирующими агентами фенолов, связанных метиленовыми группами. При этом образуются соединения, которые содержат метиленовые группы, связанные с протонируемыми гетероатомами. Эти соединения могут переходить в ионы метиленкарбония. Оксйбензиловые, аминобензиловые спирты, окси — и аминобензиламины, диоксиди-бензиловые эфиры и другие соединения после протонирования также могут являться алкилирующими агентами.

Необходимо подчеркнуть, что отверждение новолаков на основе замещенных фенолов происходит столь медленно и при столь относительно высоких температурах, что оно не может считаться характерным для реакции резольной и новолачной конденсации. Однако в виде побочных ( вторичных) реакций в особых температурных условиях возможны медленно протекающие реакции за счет фенольных гидроксилов, а также процессы активации атомов водорода в ж-положении, которые приводят к потере плавкости и растворимости новолачных смол и смол на основе замещенных фенолов.

Эйлсворт в 1911 г. для отверждения новолака применил гексаметилентетрамин.

Как показали Попов и др. , отверждение новолака сопровождается образованием более термодинамически устойчивых и стабильных глобулярных структур.

|

Зависимость температуры тепловой деформации DQEBA ( молекулярная масса 420, отвержденного при 180 С смесью ННРА / СА, от времени отверждения .| Зависимость температуры тепловой деформации для DGEBA, отвержденного смесью ННРА / СА ( 21 / 32, от концентрации отвердителя и типа катализатора .| Влияние коангидри-да на температуру тепловой деформации DQEBA ( мол. вес 420, отвержденного СА ( А / Е 1 / 1 и 0 5 % а-метил BDMA .| Изменение температуры тепловой деформации новолачной смолы, отвержденной смесью. |

Жидкие смеси ННРА и NMA используются для отверждения эпоксидированных новолаков для создания термостабильных литьевых смол. Была зарегистрирована температура тепловой деформации компаунда, который отверждался i.6 ч при 125 С и 5 ч при 150 С и затем старился в течение различных периодов времени.

Чем отличается механизм отверждения резолов от механизма отверждения новолаков.

В сочетании с кислотным катализатором параформальдегид может быть использован для отверждения новолаков. Однако качество отвержденных продуктов при этом ниже, чем при использовании ГМТА, и, кроме того, они долго сохраняют запах формальдегида, потери которого, кстати, при использовании такой технологии весьма ощутимы.

|

Зависимость отношения юов / 750 от времени от. |

Возникновение дополнительных связей такого рода, по-видимому, повышает скорость отверждения новолаков, содержащих добавки щавелевой и других дикарбоновых кислот, и улучшает физико-механические характеристики смол.

Резолы, содержащие избыток альдегида, отверждают при нагрева-нии, а для отверждения новолаков применяют уротропин, который под действием тепла разлагается на формальдегид и аммиак. В ряде случаев для улучшения некоторых свойств, например для увеличения гибкости отвержденного материала, повышения клеящей способности, а иногда для снижения стоимости проводят модификацию смолы. Модификацию обычно осуществляют добавкой к исходным компонентам другого мономера, взаимодействием смолы с каким-либо реагентом, а также смешением смолы с каучуком или введением химических веществ, которые улучшают свойства смолы в процессе отверждения.

Наличие свободных реактивных центров в новолаке в о — и п-положении к гидроксилу фенольного ядра определяет способность их переходить в неплавкое и нерастворимое состояние при обработке формальдегидом или гексаметилентетрамином. Отверждение новолаков сопровождается образованием метиленовых и диметиленимин-ных групп.

2.1. Особочистые твёрдые эпоксидные смолыHigh Purity Solid Epoxy

| МАРКАTRADE NAME | МОЛЕКУЛЯРНЫЙ ВЕСEEW(g/eg) | ВЯЗКОСТЬ ВРАСТВОРЕSOLUTIONVISCOSITY(25°C)* | ВЯЗКОСТЬ ВРАСПЛАВЛЕННОМСОСТОЯНИИMELT VISCOSITY(cps/150°C)** | ТЕМПЕРАТУРАРАЗМЯГЧЕНИЯSOFT POINT(°C) | ЦВЕТCOLOR(G) | КОММЕНТАРИИCOMMENTS |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| NPES-901 | 450-500 | D-F | — | 64-74 | 1.0 MAX. | В производстве винилэстера, углепластиков, красокFor vinyl ester, CFRP, paints |

| NPES-901H | 580-610 | I-L | — | 80-85 | 1.0 MAX. | В производстве винилэстера, углепластиков, красокFor vinyl ester, CFRP, paints |

| NPES-902 | 600-650 | I-М | — | 82-92 | 1.0 MAX. | Для покрытийFor coatings |

| NPES-902Н | 680-710 | К-Р | 2000-4500 | 90-95 | 1.0 MAX. | Для покрытийFor coatings |

| NPES-903 | 700-750 | N-R | 3000-5000 | 90-98 | 1.0 MAX. | Для порошковых покрытийFor powder coatings |

| NPES-903H | 740-780 | P-S | 3500-6000 | 92-100 | 1.0 MAX. | Для порошковых покрытийFor powder coatings |

| NPES-903K | 670-700 | K-P | 2000-4000 | 88-95 | 1.0 MAX. | Для порошковых покрытийFor powder coatings |

| NPES-904 | 780-850 | S-W | 4500-8000 | 96-107 | 1.0 MAX. | Для порошковых покрытий и получения эпоксидных эфировFor powder coatings & epoxy ester |

| NPES-904Н | 840-900 | V-X | 6000-9000 | 100-112 | 1.0 MAX. | Для порошковых покрытий и получения эпоксидных эфировFor powder coatings & epoxy ester |

| NPES-904F | 810-860 | P-U | 6500-9500 | 96-107 | 1.0 MAX. | Для получения глицидиловых эфиров в результате перекатализаPrecatalyzed for epoxy ester synthesis |

| * 40% раствор нелетучих веществ в бутиловом спирте. ¦ N.V.40% butyl carbitol solution ** Вязкость измеряется конусом на пластине вискозиметра при 150 °С. ¦ Viscosity measured by cone & plate viscometer at 150°C |

Новолак

Новолаки представляют собой термопластичные полимеры, HI способные сами по себе переходить в неплавкое и нерастворимо.

Новолак — твердая, хрупкая, прозрачная смола — плавится при 100 — 120 С, растворяется в этиловом спирте, ацетоне. Новолачные смолы отвер-ждают нагревом совместно с уротропином, и отверждаются они значительно быстрее резольных. Новолаки часто применяют для изготовления пресспо-рошков.

Новолак при нагревании с большим количеством формальдегида, с успехом заменяемым порошкообразным гексаметилентетрамином, образует нерастворимые, неплавкие смолы, в конечном состоянии идентичные со смолой в стадии С, получаемой в одноступенчатом процессе.

Новолаки — твердые, хрупкие прозрачные смолы от светло-янтарного ( фенол-формальдегидные) до черного ( фенолфурфу-рольные) цвета. Новолачные смолы марки 18 ( фенолформальдегидная), 17 ( фенолксиленолформальдегидная), 118 ( фенолкрезолофурфуролоформальдегидная) имеют темп-ру каплепадения по Уббелоде 95 — 105, содержание свободного фенола не более 9 %, вязкость 50 % — ного спиртового раствора по Оствальду 70 — 130 сантипуаз, применяются для произ-ва новолачных пресспорошков.

Новолаки на основе высших альдегидов получают в сильнокислой, как правило, безводной среде при медленном добавлении альдегида к расплаву фенола. Из большого числа высших альдегидов только ацетальдегид и бутиральдегид имеют ограниченное применение для модификации каучуков и получения антиоксидантов.

Новолаки под действием формальдегида или уротропина ( 10 — 15 %) можно перевести з резолы.

Новолаки с различным средним молекулярным весом относятся к нагреванию в присутствии кислот или оснований весьма различно. Можно считать установленным, что при значительном избытке фенола ( условие, необходимое для образования низкомолекулярных новолаков) влияние кислых и основных катализаторов на характер смолы одинаково, причем образуется плавкая и растворимая смола, что можно видеть из работы Петрова, Андрианова и Кромощь.

Новолаки, у которых наличие в полимерной цепи фенольных групп может привести к образованию циклических форм, включающих мономеры с 4 5 — и 6-фенольными ячейками. Все эти соединения образуют сильные водородные связи и характеризуются vOH в области 3200 см-1. В той же мере возможны и межмолекулярные ассоциации, приводящие к образованию больших циклических систем с водородными связями.

|

Зависимость молекулярного веса новолака от молярного отношения фенола к формальдегиду. |

Новолак, полученный на основе о — и л-крезола и других фенолов, в которых водород какой-либо из реактивных точек ( 2, 4, 6) замещен неполярной группой, не переходит при обработке формальдегидом в неплавкое и нерастворимое состояние.

Новолак лишь в ограниченном количестве применяют для производства спиртовых лаков. Для этих целей требуется отсутствие свободного фенола и возможно более высокая твердость ново.

Новолак для производства лаков выпускают в СССР под названием идитол. Он может быть изготовлен на основе обычной рецептуры с солянокислым катализатором. Смолы на основе этих катализаторов являются более светлыми и отличаются от обычного новолака лучшей светостойкостью. Процесс характеризуется большей длительностью конденсации ( 3 — 6 час. Первую стадию сушки, когда количество образующихся паров еще велико, проводят без продувки паром, а иногда и без вакуума. Когда же основное количество воды уже отогнано, включают вакуум и усиленно пропускают острый пар для отгонки фенола, однако с таким расчетом, чтобы вакуум значительно не снижался. Этим методом можно практически полностью обесфенолнть ново-лак. Если содержание свободного фенола снижается медленно, вводят добавочное количество формальдегида.

Новолаки применяют для производства лаков и прессовочных по — рошков.

Новолак сплавляют с глицерином и затем конденсируют с фталевой кислотой. При добавке СШО образуются отверждаемые пррдукты.

Новолак можно непосредственно превратить в резит, если в качестве второго компонента реакции использовать гексаметилентетрамин. Реакция между новолаком и гексаметилентетрамином еще не вполне исследована.

Отверждение

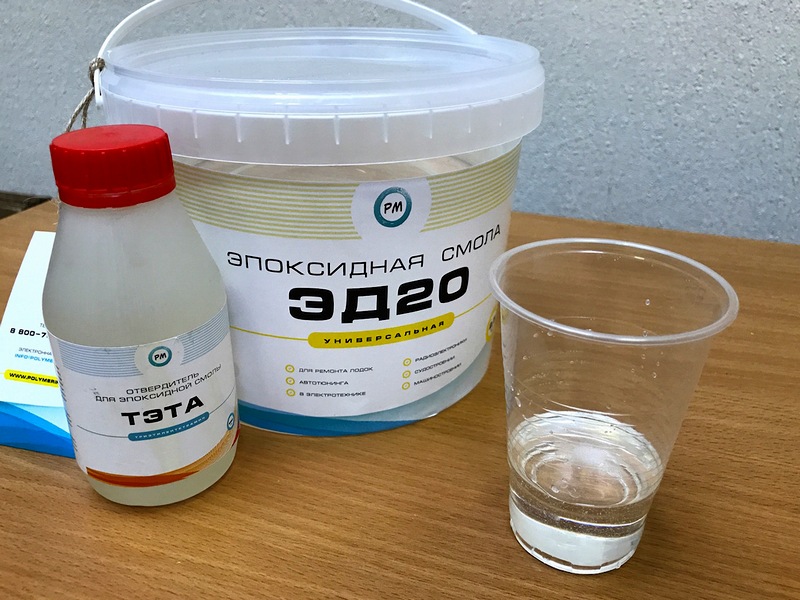

Чаще всего в магазинах можно встретить двухкомпонентные составы. Необходимо понимать, что смола продается для строительства и бытовых нужд. Те марки материала, которые входят в состав более сложных композитных материалов, поставляются сразу на комбинаты, хотя многие отечественные производители, помимо эпоксидной смолы в чистом виде, получают стеклопластик, углепластик и прочие материалы.

После смешивания с отвердителем эпоксидка застывает. Процесс отверждения может проходить двумя способами. При использовании кислых отвердителей (ангидрид малеиновый, ангидрид метилтетрагидрофталевый, ангидрид фталевый, ангидрид додеценилянтарный) необходимо повышать температуру смеси до 200°C градусов. Поэтому такой синтез полимеров называется горячим отверждением. Холодное отверждение происходит при смешивании основного состава с аминами (гексаметилендиамин, полиэтиленполиамин, метафенилендиамин). Оно может быть выполнено в домашних условиях, так как происходит при комнатной температуре или при температуре равной 70°C градусам.

В зависимости от типа отверждения и от отвердителя, получают смолы разной консистенции.

- Малеиновый ангидрид дает материал в виде кристаллического белого порошка. Его используют при изготовлении пропиточных компаундов.

- Фталевый ангидрид образует чешуйки белого, желтого или розового цвета.

- При добавлении метилтетрагидрофталевого ангидрида получается белое кристаллическое вещество.

- Соединение с аминами позволяет получить белые и прозрачные материалы, использующиеся в качестве заливочных компаундов.

Экология и опасность для здоровья

Получение рассматриваемых смол (как и новолачных) связано с использованием токсичного сырья – фенола и формальдегида, которые являются довольно ядовитыми веществами. Формальдегид признан канцерогеном и оказывает угнетающее действие на нервную систему.

Есть работы, описывающие возможный вред, наносимый такими смолами коже человека, вызывание ими дерматитов и экзем

Особенно осторожно следует обращаться с неотверждёнными смолами, в которых может оказаться до 11 процентов непрореагировавшего фенола. После отвержения смолы олигомеры, находящиеся в ней, реагируют с оставшимся фенолом и его количество уменьшается до практически безопасных значений.

ГОСТ Р и САНПИН допускают содержания фенола и формальдегида в изделиях пищевого применения, полученных с применением фенолформальдегидных смол (в которые входят и новолачные смолы):

— количество фенола — 0,05 мг/л,

— количество формальдегида — 0,1 мг/л.

Несмотря на практическую безопасность, использование резольных и прочих фенолформальдегидных смол, в частности новолачных, в настоящее время нельзя назвать массовым. Главная проблема в трудности утилизации и вторичной переработки изделий из фенопластов полностью не решена.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Вернуться к списку терминов

Жидкие бесспиртовые бакелитовые смолы

В электроизоляционной технике нашли широкое применение жидкие бесспиртовые бакелитовые смолы марок ОФ и ОК, позволяющие исключить из производства гетинакса и текстолита дорогостоящий этиловый спирт.

Жидкие бакелитовые смолы получают конденсацией фенола или его гомологов (крезола, ксиленола) с формальдегидом в присутствии аммиачного или аммиачно-бариевого катализатора. Для производства этих смол применяется то же оборудование, что и для производства сухих смол (ИФ, ИК). Процесс конденсации проводится при более низкой температуре (80–85 °С) с исключением операции сушки (вакуумирования) смолы, которая заменяется процессом отделения смолы от надсмольной воды путем отстаивания в отстойнике при 18–25 °С в течение до 30 ч.

Смола ОФ — фенолоформальдегидная с аммиачно-бариевым катализатором, применяется для пропитки тканей в производстве текстолита.

| Фенол 100% | — | 100 массовых частей |

| Формалин 40% | — | 115 |

| Аммиак 25% | — | 5 |

| Гидрат окиси бария | — | 0,5 |

Смола ОК-1 — крезолоформальдегидная с аммиачным катализатором, применяется для пропитки бумаги в производстве гетинакса, а также некоторых видов текстолита.

| Трикрезол | — | 100 массовых частей |

| Формалин 40% | — | 98 |

| Аммиак 25% | — | 5 |

Смола ОК-4 — крезолоформальдегидная с аммиачно-бариевым катализатором, применяется для пропитки бумаги в производстве гетинакса.

Смола КСФ — фенолоксиленольная с аммиачно-бариевым катализатором, применяется для тех же целей, что и ОК-4.

| Фенол 100% | — | 50 массовых частей |

| Ксиленол | — | 50 |

| Формалин 40% | — | 100 |

| Аммиак 25% | — | 2,5 |

| Гидрат окиси бария | — | 0,8 |

Смола ФДК, представляющая собой продукт конденсации формальдегида со смесью фенолов (ФДК) в щелочной среде.

| Фенол | — | 44–45% |

| Дикрезол | — | 35–25% |

| Ксиленол | — | 15–25% |

Жидкая бесспиртовая смола ФДК имеет экономические преимущества, так как изготовляется на дешевом сырье, применяется для пропитки бумаги и ткани взамен смол ОФ и ОК.

Резольные смолы

Резольные смолы относятся к категориям фенолформальдегидных смол и являются их термореактивной группой. Смолы этой группы при длительном хранении ( с доступом воздуха) или нагревании, а также в присутствии кислог и щелочей переходят в неплавкое и нерастворимое состояние. После затвердения бакелитовый лак образует поверхность высокой гладкости.

Резольные смолы обладают по сравнению с ново-лачными значительно лучшей стойкостью к действию химических реагентов, водостойкостью и диэлектрическими свойствами. Поэтому их применяют для изготовления изделий, к которым предъявляются высокие требования в отношении водостойкости и электроизоляционных свойств.

Резольные смолы отверждаются действием высоких темп-р или на холоду введением кислых отвердителей. Так, при получении шлако — и стекловаты отверждение водноэмульсионных или водорастворимых смол производят в термокамерах при 150 — 160; при склейке фанеры, асбоцементных плит, при получении древесностружечных и древесноволокнистых плит эти смолы отверждаются в гидравлич.

Резольные смолы, выпускаемые в промышленности, можно разделить на три группы: водноэмульсионные и водорастворимые, лаковые и твердые смолы. Они имеют цвет от светло-желтого до красноватого. В зависимости от применяемого катализатора и условий синтеза эти смолы различаются по свойствам и соответственно имеют различные области применения и методы переработки. При хранении на холоду они способны постепенно переходить в неплавкое и нерастворимое состояние.

Резольные смолы широко используются также в качестве отвердителей эпоксидных смол.

Резольные смолы получаются только при взаимодействии трех-функциональных фенолов, главным образом с формальдегидом.

|

Скорость смолообразования в зависимости от характера фенольного сырья. |

Резольные смолы для пресспорошков и слоистых пластмасс получают обычно при эквимолекулярных отношениях формальдегида и фенола или при небольшом избытке формальдегида, например, на 6 молей фенола берут 7 молей формальдегида. Соотношения компонентов часто определяются также характером катализатора и техническим назначением резола. Резольные смолы на аммиачном катализаторе изготовляют при соотношении 36 — 38 вес. Значительный избыток формальдегида ( от 2 до 3 молей на 1 моль фенола) применяют при производстве так называемых литых смол ( стр.

Резольные смолы выпускают в виде жидких ( не содержащих воду), твердых ( с температурой каплепадения 60 — 85) и так называемых эмульсионных смол, представляющих собою конденсат, частично, отделенный от надсмольных вод. Для каждого из этих типов применяют соответствующие рецептуру и технологию.

Резольные смолы получают при взаимодействии фенола с избыточным количеством формальдегида в щелочной среде.

Резольные смолы широко используют в сочетании с алкидными и эпоксидными смолами, гидроксилсодержащими полиэфирами и поливинилацеталями в качестве термореактивных композиций для покрытий горячей сушки.

Резольные смолы — это смолы термореактивные. Основной особенностью резольных смол является их свойство переходить при нагревании в неплавкое и нерастворимое состояние — В этом состоянии смолы обладают химической инертностью, механической прочностью и высокими изоляционными свойствами. Переход в неплавкое и нерастворимое состояние, осуществляемый без добавления ускорителей ( катализаторов), под действием нагрева и давления, называется бакелизацией.

Резольные смолы получаются со щелочными катализаторами, например с едкой щелочью. Они могут производиться в виде водных эмульсий ( до 20 % воды), либо в сухом виде — в кусках желто-коричневой окраски, либо, наконец, в виде спиртовых растворов — лаков.

Резольные смолы получаются при конденсации фенолов с избытком альдегидов чаще всего в присутствии основных катализаторов и в некоторых случаях в присутствии двухосновных кислот. В качестве основных катализаторов применяются аммиак, окись магния, едкий барий, гидроокиси щелочных или щелочноземельных металлов, амины или четвертичные аммониевые соединения.

Резольные смолы образуются при небольшом избытке формальдегида ( 6 молей фенола: 7 молей формальдегида) с применением в качестве катализатора основания — чаще всего аммиака в виде 20 — 25-процентной аммиачной воды, реже — едкого натра

В щелочной среде при осторожном нагревании образуется, помимо о-окси-бензилового спирта ( а также и n — изомера), соединение с двумя группами СН2ОН в молекуле, вследствие чего часть фенола не используется.

Население

| Численность населения | ||||||||

|---|---|---|---|---|---|---|---|---|

| 2002 | 2009 | 2010 | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 |

| 22 019 | 26 506 | 28 556 | 29 393 | 29 823 | 30 681 | 31 468 | 32 367 | 33 023 |

| 2017 | 2018 | 2019 | 2020 | |||||

| 33 886 | 34 474 | 35 358 | 35 856 |

- Национальный состав

Лакцы, переселённые в новообразованный (после выселения чеченцев) Новолакский район, составляли в 1950—1980-е годы абсолютное большинство населения этого района: от 77,3 % в 1959 году до 50,9 % в 1989 году. В 2002 году лакцы составили уже 46,0 % населения района.

Национальный состав населения по данным Всероссийской переписи населения 2010 года:

| Народ | Численность,чел. | Доля от всегонаселения, % |

|---|---|---|

| лакцы | 13 852 | 48,51 % |

| чеченцы | 7 922 | 27,74 % |

| аварцы | 6 255 | 21,90 % |

| русские | 101 | 0,35 % |

| даргинцы | 100 | 0,35 % |

| кумыки | 54 | 0,19 % |

| лезгины | 43 | 0,15 % |

| другие | 85 | 0,30 % |

| не указали | 144 | 0,50 % |

| всего | 28 556 | 100,00 % |

Алифатические полиаминные отвердители эпоксидных смол

|

Наименование |

Аминое число |

АНЕW |

Вязкость, cps, при 25 ºС |

Цветность (по Гарднеру) |

PHR (LE 828) |

Время гелеобразования, мин./25 ºС (75gm) |

|

ЕС 4052 |

340-380 |

76 |

1500-2500 |

7 max |

40 |

7 (70 gm) |

|

ЕС 4022 |

390-330?? |

76 |

800-200 |

3 |

40 |

15-25 (70 gm) |

|

ЕС 4094 |

420-460 |

76 |

200-400 |

1 max |

40 |

30-40 (70 gm) |

|

ЕС 4094 L |

430-480 |

76 |

100-300 |

1 max |

40 |

35-75 (70 gm) |

|

ЕС 4025 |

380-420 |

76 |

300-600 |

3 max |

40 |

160-200 (70 gm) |

|

ЕС 4093 |

350-390 |

95 |

400-700 |

1 max |

50 |

20-40 |

|

ЕС 4093 L |

360-400 |

95 |

200-400 |

1 max |

50 |

35-50 |

|

ЕС 4093 LL |

380-420 |

95 |

100-200 |

1 max |

50 |

50-70 |

|

ЕС 4097 |

390-450 |

95 |

50-150 |

1 max |

50 |

100-130 |

|

ЕС 4093 H |

300-340 |

95 |

200-600 |

1 max |

50 |

25-35 |

|

ЕС 4051 |

400-450 |

76 |

3000-5000 |

3 max |

40 |

50-70 (70 gm) |

|

ЕС 4046 |

350-390 |

76 |

1000-2500 |

4 max |

40 |

10-20 (70 gm) |

|

ЕС 4682 |

460-500 |

76 |

1000-3000 |

1 max |

40 |

50-70 (70 gm) |

|

ЕС 4027 |

220-260 |

152 |

1000-3000 |

6 max |

80 |

15-25 (90 gm) |

|

ЕС 4728 |

600-660 |

47,5 |

400-600 |

1 max |

25 |

25-35 (62,5 gm) |

|

ЕС 4728 L |

360-400 |

47,5 |

400-600 |

6 max |

25 |

100-120 (62,5 gm) |

|

ЕС 4017 |

— |

47,5 |

300-500 |

1 max |

25 |

15-25 (62,5 gm) |

|

ЕС 4017 H |

640-680 |

95 |

800-2000 |

1 max |

50 |

10-20 |

|

ЕС 5234 |

370-410 |

66,5 |

2000-4000 |

1 max |

35 |

10-20 (67,5 gm) |

|

ЕС 4084 |

580-620 |

47,5 |

250-350 |

3 max |

25 |

30-40 (62,5 gm) |

|

ЕС 4729 |

330-350 |

95 |

300-400 |

5 max |

50 |

20-40 |

|

ЕС 4020 |

340-390 |

95 |

300-700 |

6 max |

50 |

15-30 |

|

ЕС 4850 |

330-370 |

95 |

100-300 |

1 max |

50 |

30-50 |

|

ЕС 4850 S |

320-360 |

95 |

300-500 |

1 max |

50 |

20-30 |

|

ЕС 4850 SH |

300-340 |

95 |

400-800 |

1 max |

50 |

20-40 |

|

ЕС 4580 |

50-90 |

19 |

10к-20к |

3 max |

10 |

5-10 (60 gm) |

|

ЕС 4054 |

270-310 |

114 |

150-400 |

3 |

60 |

25-45 (80 gm) |

|

ЕС 4431 |

430-480 |

76 |

80-150 |

3 max |

40 |

80-120 (70 gm) |

|

ЕС 4099 |

— |

60 |

9 |

1 max |

31,5 |

|

|

ЕС 4602 |

290-380 |

76 |

40-80 |

3 max |

40 |

80 (100 gm) |

|

ЕС 4602 K |

290-320 |

87 |

30-60 |

3 max |

46 |

85 (100 gm) |

|

ЕС 5821 |

340-380 |

76 |

1700-3700 |

12 max |

40 |

40 (70 gm) |

По данным портала ЗАЧЕСТНЫЙБИЗНЕСИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКОЕ ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «НОВОЛАК»По данным портала ЗАЧЕСТНЫЙБИЗНЕС7722002144

О компании:

ИТООО «НОВОЛАК» ИНН 7722002144, ОГРН 1037739398850 зарегистрировано 31.03.1992 в регионе Москва по адресу: 111024, г Москва, проезд Перовский, 35. Статус: Ликвидировано. Размер Уставного Капитала 4 750,00 руб.

Руководителем организации является: Директор — Иванов Петр Сергеевич, ИНН . У организации 3 Учредителя. Основным направлением деятельности является «информация отсутствует».

Статус: ?

Ликвидировано

Дата регистрации: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

31.03.1992

Дата ликвидации: 12.09.2016

|

ОГРН ? |

1037739398850 присвоен: 04.02.2003 |

|

ИНН ? |

7722002144 |

|

КПП ? |

772201001 |

Юридический адрес: ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

111024, г Москва, проезд Перовский, 35

получен 04.02.2003

зарегистрировано по данному адресу:

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Руководитель Юридического Лица ?По данным портала ЗАЧЕСТНЫЙБИЗНЕС

ДиректорПо данным портала ЗАЧЕСТНЫЙБИЗНЕС

Иванов Петр Сергеевич

| ИНН ? |

По данным портала ЗАЧЕСТНЫЙБИЗНЕС |

| действует с | По данным портала ЗАЧЕСТНЫЙБИЗНЕС 04.02.2003 |

Учредители ? ()

Уставный капитал: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

4 750,00 руб.

|

Иванов Петр Сергеевич 4 000,00руб., 04.02.2003 , ИНН |

|

|

Демкин Владимир Михайлович 750,00руб., 04.02.2003 , ИНН |

|

|

Иванов Сергей Петрович 04.02.2003 , ИНН |

Единый Реестр Проверок (Ген. Прокуратуры РФ) ?

Реестр недобросовестных поставщиков: ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

не числится.

Налоговый орган ?

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Инспекция Федеральной Налоговой Службы № 22 По Г.москве

Дата постановки на учет: По данным портала ЗАЧЕСТНЫЙБИЗНЕС

01.04.1992

Финансовая отчетность ИТООО «НОВОЛАК» (по данным РОССТАТ) ?

|

В качестве Поставщика: , на сумму |

|

В качестве Заказчика: , на сумму |

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Судебные дела ИТООО «НОВОЛАК» ?

|

найдено по ИНН: По данным портала ЗАЧЕСТНЫЙБИЗНЕС |

|

найдено по наименованию (возможны совпадения): По данным портала ЗАЧЕСТНЫЙБИЗНЕС |

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Исполнительные производства ИТООО «НОВОЛАК»

?

|

найдено по наименованию и адресу (возможны совпадения): По данным портала ЗАЧЕСТНЫЙБИЗНЕС |

По данным портала ЗАЧЕСТНЫЙБИЗНЕС

Лента изменений ИТООО «НОВОЛАК»

?

Не является участником проекта ЗАЧЕСТНЫЙБИЗНЕС ?

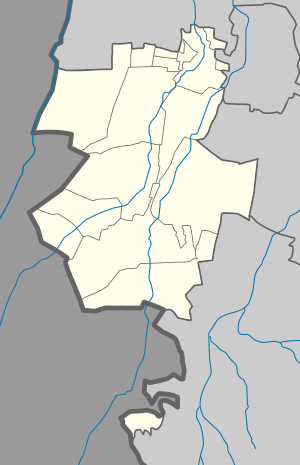

Муниципально-территориальное устройство

Новолакское

Банайюрт

Ямансу

Новочуртах

Зориотар

Гамиях

Тухчар

Чапаево

Новокули

Мажгара

Новомехельта

Барчхойотар

Чаравали

Хасавюрт

Новолакский район

В муниципальный район входят 13 муниципальных образований со статусом сельских поселений и 17 населённых пунктов в их составе.

| № | Сельское поселение | Центр | Количествонаселённыхпунктов | Население(чел.) | Площадь,(км²) |

|---|---|---|---|---|---|

| 1 | село Ахар | село Ахар | 1 | 672 | 2,42 |

| 2 | село Банайюрт | село Банайюрт | 1 | 1196 | 11,94 |

| 3 | сельсовет Барчхойотарский | село Зориотар | 2 | 1845 | 23,88 |

| 4 | село Гамиях | село Гамиях | 1 | 3196 | 26,73 |

| 5 | сельсовет Дучинский | село Дучи | 2 | 120 | |

| 6 | сельсовет Новокулинский | село Новокули | 2 | 4907 | 33,62 |

| 7 | село Новолакское | село Новолакское | 1 | 7159 | 29,21 |

| 8 | сельсовет Новомехельтинский | село Новомехельта | 2 | 3023 | 16,64 |

| 9 | село Новочуртах | село Новочуртах | 1 | 4132 | 17,03 |

| 10 | село Тухчар | село Тухчар | 1 | 4537 | 27,92 |

| 11 | село Чапаево | село Чапаево | 1 | 2903 | 24,23 |

| 12 | село Шушия | село Шушия | 1 | 722 | 2,40 |

| 13 | село Ямансу | село Ямансу | 1 | 946 | 12,13 |

Населённые пункты

| Список населённых пунктов района | ||||

|---|---|---|---|---|

| № | Населённый пункт | Тип | Население | Сельское поселение |

| 1 | Ахар | село | 672 | село Ахар |

| 2 | Банайюрт | село | 1196 | село Банайюрт |

| 3 | Барчхойотар | село | 451 | сельсовет Барчхойотарский |

| 4 | Гамиях | село | 3196 | село Гамиях |

| 5 | Дучи | село | сельсовет Дучинский | |

| 6 | Зориотар | село | 1104 | сельсовет Барчхойотарский |

| 7 | Ницовкра | село | сельсовет Дучинский | |

| 8 | Новокули | село | 2386 | сельсовет Новокулинский |

| 9 | Новолакское | село, адм. центр | 7159 | село Новолакское |

| 10 | Новомехельта | село | 2608 | сельсовет Новомехельтинский |

| 11 | Новочуртах | село | 4132 | село Новочуртах |

| 12 | Отделения «Сельхозтехника» | село | сельсовет Новомехельтинский | |

| 13 | Тухчар | село | 4537 | село Тухчар |

| 14 | Чапаево | село | 2903 | село Чапаево |

| 15 | Чаравали | село | 1214 | сельсовет Новокулинский |

| 16 | Шушия | село | 722 | село Шушия |

| 17 | Ямансу | село | 946 | село Ямансу |

Свойства материала

Эпоксидная смола обладает рядом специфических особенностей, позволяющих использовать ее в самых разнообразных сферах. В зависимости от модификации, производитель имеет возможность выделить те или иные показатели для повышения эффективности практического применения.

Учитывая то, что наша аудитория желает познать качества эпоксидной смолы, как материала для строительства или прикладного искусства, выделим основные достоинства, характерные для всех видов смол.

Прежде всего, следует отметить, что застывшая эпоксидка сохраняет форму и объем. Это качество позволяет создавать изделия и использованием молдов. Причем смола после отверждения практически не дает усадки, то есть, объем застывшей заготовки не изменится.

Большинство марок достаточно устойчиво к воздействию абразивных веществ. Заметим, что при эксплуатации изделий из эпоксидной смолы (наливных полов, предметов мебели, ювелирных украшений) определены правила ухода. В них предписано бережное отношение. Тем не менее, гладкую глянцевую поверхность можно обслуживать практически любыми материалам.

Устойчивость к химически агрессивным средам позволяет домохозяйкам использовать различные чистящие средства. Даже если поверхность получила мелкие повреждения, то при наличии запаса смолы все погрешности реально исправить.

Эпоксидную смолу часто используют в качестве материала для гидроизоляции. Водонепроницаемость оказывает решающее значение при выборе способов отделки мебели или полов в помещениях повышенной влажности. Например, кухонные столы из эпоксидки имеют длительный срок эксплуатации, в то время как мебель из ламинированного ДСП приходит в негодность после воздействия влаги.

Глянец покрытия не боится ультрафиолетового излучения. Во время всего срока службы изделия из эпоксидки не теряют своей прозрачности и не выцветают. Некоторые марки смол обладают повышенными показателями прочности, что позволяет их использовать для покрытия полов в цехах и ремонтных мастерских.