Старение и стабилизация полимеров

Содержание:

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производившийся компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производившийся Джоном Уэсли Хайатом. Первоначально целлулоид стал использоваться там, где раньше использовали слоновую кость, в частности, для изготовления бильярдных шаров, клавиш пианино, искусственных зубов.

В 1907 году бельгийский и американский химик Лео Бакеланд изобрёл бакелит — первую недорогую, негорючую и полностью синтетическую пластмассу универсального применения. Америка электрифицировалась, ей требовался материал для изоляторов, который мог заменить эбонит или шеллак. Но оказалось, что бакелит подходит для механизированного массового производства очень многих вещей. После создания бакелита многие фирмы оценили потенциал пластиков и стали проводить исследования с целью создания новых пластиков.

В России также велись работы по созданию пластических масс на основе фенола и формальдегида. В 1913—1914 годах на шелкоткацкой фабрике в деревне Дубровке в окрестностях г. Орехово-Зуево Г. С. Петров совместно В. И. Лисевым и К. И. Тарасовым синтезирует первую русскую пластмассу — карболит и организует её производство. Своё название карболит получил от карболовой кислоты, другого названия фенола. В дальнейшем Петров Григорий Семёнович продолжает работу по усовершенствованию пластмасс и разрабатывает текстолит.

История

Заготовка полиуретанового пенопласта, полученная формованием в эластичном мешке, обесцвеченная под воздействием УФ-облучения.

Технология промышленного производства пенопластов впервые разработана в Германии концерном I.G. Farben-Bitterfeld в 1940-х годах. В 1941 году инженеры-химики Вик и Грассл Wick und Grassl концерна I. G. Farben показали возможность получения газонаполненного поливинилхлорида. В эти же годы I. G. Farben-Oppau разработала прессовый метод получения жесткого и эластичного поливинилхлорида с использованием органических газообразователей Porofor N и Porofor PB. Во время войны в Германии при получении пенополистирола и пенополивинилхлорида в качестве газообразователей использовались органические соединения следующих классов: азосоединения (азоизобутиронитрил), сульфонилгидразиды, нитрозосоединения, азиды кислот и производные гуанидина.

В 1944 году поливинилхлоридный пенопласт «пористый Игелит» Schaum Igelit производства фирмы Dynamit Nobel A.G. использовался в виде промежуточных слоев диэлектрика в первом радиопоглощающем материале Schornsteinfeger для уменьшения отражающей способности шноркеля (перископа) германских подводных лодок при облучении РЛС союзников, установленных на противолодочных самолётах.

Первый отечественный пенопласт разработан в 1946 году во Всесоюзном институте авиационных материалов (ВИАМ), его серийное производство освоено в 1952 году. Руководил работами учёный-химик А.А. Берлин. Авторы отечественного пенопласта А.А. Моисеев, В.В Павлов, М.Я Бородин и Т.Ф. Дурасова. Специалисты ВИАМ, используя немецкую технологию как основу, установили, что органические газообразователи снижают термостойкость полимерной основы, и в целях повышения последней предложили использовать неорганические газообразователи. Материал предназначался для антенных обтекателей авиационных РЛС.

Полимеры, пригодные для вспенивания, и вспениватели

Большинство известных полимеров вполне можно наполнять газами, получая пенопласт. При этом крупнотоннажные пенопласты промышленность производит в основном на основе полистирола (вспененный полистирол, ПСВ), полиэтилена (вспененный ПЭ), поливинилхлорида (пеноПВХ), полиуретанов (ППУ), полипропилена (вспененный ПП). Реже используются полиреактивные, как и ППУ, материал, например эпоксидные, карбамидные, фенольные смолы, а также кремнийорганические полимеры.

Главным образом, при вспенивании в промышленности применяются следующие газообразователи: имеющие в составе азот (азосоединения, нитросоединения, карбонат аммония и т.п.) и легкокипящие жидкости — изопентан, разновидности фреона, метиленхлорид.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающее тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами). Для пластиков выделено 7 кодов, в зависимости от типов пластика:

| Значок | Англоязычное название | Русское название | Свойства и безопасность | Примечание |

|---|---|---|---|---|

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат (лавсан) | Высокие барьерные показатели.Устойчивость к солнечному свету.Допустимое тепловое воздействие до 60°.При наличии специальной маркировки можно разогревать в микроволновках и духовках.Не рекомендуется использовать повторно. | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки.Имеет высокий потенциал для переработки. | |

| PEHD или HDPE | ПЭВП,ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Высокая прочность к химическому воздействию.Допустимое тепловое воздействие до 90°. | Производство бутылок, фляг, полужёсткой упаковки.Считается безопасным для пищевого использования.Имеет хороший потенциал для переработки. | |

| PVC / V | ПВХ Поливинилхлорид | Безопасен в использовании в бытовых и промышленных условиях.Химическая инертность, барьерные и антибактериальные свойства.Долгий срок эксплуатации.Устойчивость к низким температурам.Устойчивость к горению. | Используется для производства , трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки.Широко распространён в медицине и строительстве.Имеет высокий потенциал к переработке, но наблюдается нехватка мощностей для этого. | |

| LDPE или PELD | ПЭНП, ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Высокая прочность к химическому воздействию.Недопустимо использовать в микроволновках.Не рекомендуется нагревать.Не рекомендуется хранить горячую пищу. | Производство брезентов, мусорных мешков, пакетов, плёнки и гибких ёмкостей.Считается безопасным для пищевого использования.Имеет хороший потенциал к переработке. | |

| PP | ПП Полипропилен | Высокая прочность к химическому воздействию.Допустимо нагревать в микроволновке.Допустимо подвергать заморозке. | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок.Распространены полипропиленовые трубы для водопроводов.Считается безопасным для пищевого использования.Имеет хороший потенциал к переработке. | |

| PS / EPS | ПС Полистирол | Допустимо к многоразовому использованию с холодной пищей.Высокая ударопрочность и теплоизоляция.Недопустимо использовать в микроволновках.Не рекомендуется нагревать.Не рекомендуется хранить горячую пищу. | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее.Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол.Имеет ограниченный потенциал к переработке. | |

| OTHER или О | Прочие | Сочетание разных видов пластика для улучшения его свойств, например композитная или многослойная упаковка | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.Используется для изготовления твёрдых прозрачных изделий, как например детские рожки.Имеет низкий потенциал к переработке. |

Маркировка пластика по виду употребления

Маркировка под номером один говорит о том, что этот пластик относится к полимеру полиэтилентерефталат. Этот пластик дешевый, поэтому его используют практически во всех случаях и делают емкости для холодных напитков, косметических изделий, масел. Этот вид пластика нельзя использовать повторно, так как в этом случае могут выделиться вредные для человека вещества – фталаты. Маркировка – PETE, PET.

Маркировка под номером два указывает на плотный полиэтилен. Этот пластик также дешевый, очень устойчив при различных температурах от -80°С до +110°С. Его включают в изготовлении сумок, пакетов, контейнеров для еды, тюбиков для косметики. Этот пластик безопасен, но относительно, так как может выделить формальдегид. Маркировка HDPE либо PE HD.

Маркировка под номером три – тот самый ПВХ для технических и бытовых целей. Именно из него делают трубы, шторки, скатерти, сумки, емкости для техжидкостей и смесей. Этот вид пластика абсолютно негоден для хранения пищевых продуктов, поэтому в этих целях он запрещен. Может выделять токсические вещества, поэтому очень часто, после того, когда устанавливают окна или ламинат, в помещении может быть специфический неброский запах, но это уже может представлять опасность для человека – ведь ПВХ выделяет фталаты, винихлорид, не исключено наличие ртути или кадмия. Маркировка – PVC или V.

Маркировка под номером четыре представляет собой полиэтилен, который имеет низкую плотность. Он используется исключительно в изготовлении мусорных мешков, пакетов, кульков, покрытий для компакт-дисков. Этот вид пластика не представляет никакой опасности для человека, но могут быть весьма не экологичными.

Маркировка под номером пять – это полипропилен, который должен иметь такую буквенную маркировку, как PP. Это достаточно плотный и стойкий пластик, который используется в изготовлении шприцов, игрушек, различных контейнеров. Является безопасным.

Маркировка поl номером шесть указывает на полистирол. Именно из этого полимера делают одноразовую посуду, которую нельзя употреблять повторно. Также из полистирола делают игрушки, панели, используют в теплоизоляции. Буквенная маркировка –PS.

Маркировка под номером семь – это полиамид, поликарбонат.

Буквенная маркировка говорит сама за себя – OTHER.

Методы оптимизации в пищевой промышленностиНаправление селекции в условиях интенсивного ведения животноводстваОбзор рынка производителей оборудования для пищевой промышленности в России

Газонаполненная пластмасса

Газонаполненные пластмассы ( поро — и пенопласты) — это наиболее эффективный вид теплоизоляционных материалов, который обладает легкостью, прочностью и формоустойчивостью. Эти качества материала позволяют создать легкие ограждающие конструкции зданий и сооружений, надежную и долговечную теплоизоляцию промышленного оборудования и тепловых сетей.

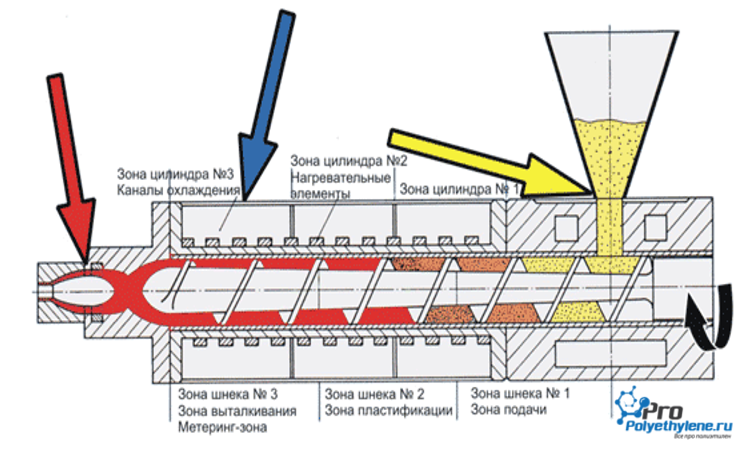

Газонаполненные пластмассы можно получать несколькими способами: автоклавным, прессовым, боепрессовым, экструзионным, литьем под давлением и др. При автоклавном методе ( рис. 190) из бункера 2 полистирол пневмотранспортом 1 подается в приемный бункер с тарельчатым дозатором 3 и далее в червячную установку 4 для предварительного вспенивания.

Газонаполненные пластмассы имеют небольшой вес, высокие тепло -, звуко — и электроизолирующие свойства.

|

Динамическая фируюшей способностью, хорошо рабо-усталостная прочность стек — тают при вибрационных нагрузках. |

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс образована твердым, реже эластичным полимером — связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой — наполнителем. Такая структура пластмасс обусловливает некоторую общность их свойств, а именно — чрезвычайно малый вес и высокие теплозвукоизоляционные характеристики.

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс образована твердым, реже эластичным полимером — связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой — наполнителем. Такая структура пластмасс обусловливает некоторую общность их свойств, а именно — чрезвычайно малую массу и высокие теплозвукоизодяционные характеристики.

Газонаполненные пластмассы на основе полистирола, поливинил-хлорида как без арматуры, так и армированные фанерой и дуралю-мином, раскраивают на ленточнопильных и круглопильных станках. Рекомендуется применять пилы следующей геометрии. Ленточные пилы: ширина полотна 12 — 35 мм, профиль зуба прямоугольный с прямой или косой заточкой, развод 0 15 мм на сторону.

Газонаполненные пластмассы могут быть жесткими, полуэластичными и эластичными. Эластичные газонаполненные пластмассы способны уменьшать вибрацию и являются хорошим амортизирующим материалом.

Газонаполненные пластмассы представляют собой совокупность мельчайших ячеек, образованных вспененным полимером и заполненных воздухом или каким-либо газом, выделяемым при нагревании композиции. В качестве газообразных веществ применяют органические и неорганические вещества, способные разлагаться при нагревании. Такие электроизоляционные композиции обладают весьма малыми диэлектрической проницаемостью и тангенсом угла диэлектрических потерь и являются материалами радиопрозрачными.

Газонаполненные пластмассы, состоящие из ячеек, изолированных друг от друга, называются пенопластами; состоящие из ячеек, сообщающихся друг с другом, — поропластами. В радиотехнике в основном применяют пенопласта, так как они являются диэлектриками с более стабильными электрическими характеристиками и обладают достаточной влагостойкостью.

Газонаполненные пластмассы ( пенопласты) характеризуются малой плотностью, хорошими тепло — и звукоизоляционными свойствами.

Газонаполненные пластмассы получают беспрессовым или прессовым методом.

Газонаполненные пластмассы — пористый ( 90 — 95 %) материал на основе синтетических полимеров.

Газонаполненные пластмассы благодаря ряду весьма полезных свойств широко применяются в различных отраслях народного хозяйства.

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс образована твердым, реже эластичным полимером — связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой — наполнителем. Такая структура пластмасс обусловливает некоторую общность их свойств, а именно — чревычайно малую массу и высокие теплозвукоизоляционные характеристики.

Основные виды реактопластов

После окончания формования изделий из реактопластов полимерная фаза приобретает сетчатую (трёхмерную) структуру. Благодаря этому отверждённые реактопласты имеют более высокие, чем термопласты, показатели по твёрдости, модулю упругости, теплостойкости, усталостной прочности, более низкий коэффициент термического расширения; при этом свойства отверждённых реактопластов не столь резко зависят от температуры. Однако неспособность отвержденных реактопластов переходить в вязкотекучее состояние вынуждает проводить синтез полимера в несколько стадий.

Первую стадию оканчивают получением олигомеров (смол) — полимеров с молекулярной массой 500—1000. Благодаря низкой вязкости раствора или расплава смолу легко распределить по поверхности частиц наполнителя даже в том случае, когда степень наполнения достигает 80—85% (по массе). После введения всех компонентов текучесть реактопласта остаётся настолько высокой, что изделия из него можно формовать заливкой (литьём), контактным формованием, намоткой. Такие реактопласты называются премиксами в том случае, когда они содержат наполнитель в виде мелких частиц, и препрегами, если наполнителем являются непрерывные волокна, ткань, бумага. Технологическая оснастка для формования изделий из премиксов и препрегов проста и энергетические затраты невелики, но процессы связаны с выдержкой материала в индивидуальных формах для отверждения связующего. Если смола отверждается по реакции поликонденсации, то формование изделий сопровождается сильной усадкой материала и в нём возникают значительные остаточные напряжения, а монолитность, плотность и прочность далеко не достигают предельных значений (за исключением изделий, полученных намоткой с натяжением).

Чтобы избежать этих недостатков, в технологии изготовления изделий из смол, отверждающихся по реакции поликонденсации, предусмотрена дополнительная стадия (после смешения компонентов) — предотверждение связующего, осуществляемое при вальцевании или сушке. При этом сокращается длительность последующей выдержки материала в формах и повышается качество изделий, однако заполнение форм из-за понижения текучести связующего становится возможным только при давлениях 25—60 Мн/м2 (250—600 кгс/см2).

Смола в реактопластах может отверждаться самопроизвольно (чем выше температура, тем больше скорость) или с помощью полифункционального низкомолекулярного вещества — отвердителя.

Реактопласты с любым наполнителем изготавливают, применяя в качестве связующего феноло-альдегидные смолы, часто эластифицированные поливинилбутиралем, бутадиен-нитрильным каучуком, полиамидами, поливинилхлоридом (такие материалы называют фенопластами), и эпоксидные смолы, иногда модифицированные феноло- или анилино-формальдегидными смолами или отверждающимися олигоэфирами.

Высокопрочные пластмассы с термостойкостью до 200 °С производят, сочетая стеклянные волокна или ткани с отверждающимися олигоэфирами, феноло-формальдегидными или эпоксидными смолами. В производстве изделий, длительно работающих при 300 °С, применяют стеклопластики или асбопластики с кремнийорганическим связующим; при 300—340 °С — полиимиды в сочетании с кремнезёмными, асбестовыми или углеродными волокнами; при 250—500 °С в воздушной и при 2000—2500 °С в инертной средах — фенопласты или пластики на основе полиамидов, наполненные углеродным волокном и подвергнутые карбонизации (графитации) после формования изделий.

Высокомодульные пластмассы [модуль упругости 250—350 Гн/м2 (25 000—35 000 кгс/мм2)} производят, сочетая эпоксидные смолы с углеродными, борными или монокристаллическими волокнами (см. также Композиционные материалы). Монолитные и лёгкие пластмассы, устойчивые к вибрационным и ударным нагрузкам, водостойкие и сохраняющие диэлектрические свойства и герметичность в условиях сложного нагружения, изготавливают, сочетая эпоксидные, полиэфирные или меламино — формальдегидные смолы с синтетическими волокнами или тканями, бумагой из этих волокон.

Наиболее высокие диэлектрические свойства (диэлектрическая проницаемость 3,5—4,0) характерны для материалов на основе кварцевых волокон и полиэфирных или кремнийорганических связующих.

Древесно-слоистые пластики широко используют в промышленности стройматериалов и в судостроении.