Шинная промышленность

Содержание:

- Новые производства каучуков в России и мире

- Синтетический каучук и его основные виды

- История открытия

- Пошаговая инструкция запуска

- Физические и химические свойства натурального каучука

- Масштабные проекты и новые цели

- Каучук синтетический

- Применение резины в промышленных товарах

- Состав и строение натурального каучука

Новые производства каучуков в России и мире

Спад на рынке и пандемия коронавируса не сорвали реализацию новых проектов по выпуску каучуков. Например, при поддержке Группы ТАИФ, «Нижнекамскнефтехим» продолжает реализовывать ранее заявленный проект по производству еще одного вида каучука — дивинил-стирольного синтетического каучука (ДССК). Производство будет запущено до конца года. Как и другие выпускаемые предприятием каучуки, данный вид СК обладает ценными характеристиками для шинных компаний. ДССК применяется при создании последнего слоя протектора шины. Его особые свойства обеспечивают лучшее сцепление с дорожным покрытием, повышая тем самым безопасность автомобиля. Шины из этого каучука обладают износостойкостью и позволяют экономить топливо, поскольку имеют низкое сопротивление качению, за счет чего снижается расход бензина и повышается экологичность машины. ДССК станет отличной основой для создания экологически чистых, так называемых «зеленых шин», с улучшенными эксплуатационными характеристиками, в первую очередь в области безопасности движения. Шины с применением этого каучука также отличаются хорошей износостойкостью, морозостойкостью и динамической выносливостью.

Строительно-монтажные работы на производстве ДССК завершены на 80%. Завезено и смонтировано оборудование.

ПАО «Нижнекамскнефтехим» в этом году запустит производство дивинил-стирольного синтетического каучука (ДССК) мощностью 60 тыс. тонн в год. Фото: ПАО «Нижнекамскнефтехим»

ПАО «Нижнекамскнефтехим» в этом году запустит производство дивинил-стирольного синтетического каучука (ДССК) мощностью 60 тыс. тонн в год. Фото: ПАО «Нижнекамскнефтехим»

Не дремлют и конкуренты НКНХ, запуская новые производственные мощности. Так, «Воронежсинтезкаучук» в начале года запустил новую марку высоковязкого полибутадиенового каучука (СКД-НД ВВ), который может применяться в производстве шин. Общий объем производства полибутадиеновых каучуков на предприятии останется на прежнем уровне — 96 тыс. тонн в год, из них 20 тыс. тонн будут производиться по новой технологии, сообщают в компании. Аналогичный каучук СКД-Н с высокой вязкостью с 2004 года выпускает и «Нижнекамскнефтехим». При запуске установки проектная мощность составляла 50 тыс. тонн в год, но в результате модернизации производства к 2016 году объемы выпуска СКД-Н возросли до 170 тыс. тонн.

«Уфаоргсинтез» разработал шесть новых марок этилен-пропиленового синтетического каучука (СКЭПТ). Данный вид каучука используют в изготовлении резинотехнических изделий: патрубков, ремней, амортизирующих деталей, шлангов для тормозных систем автомобилей; в строительстве: в качестве уплотнителя, гидроизоляционного и кровельного материала. При этом «Нижнекамскнефтехим» тоже планирует организовать выпуск СКЭПТ в долгосрочной перспективе до 2030 года.

За рубежом также открываются новые производства каучуков. В январе Иран запустил вторую очередь комплекса «Тахт-Джамшид» (TJPC) по выпуску бутадиен-стирольного каучука на 55 тыс. тонн в год. Первую очередь открыли в феврале 2017 года, тогда заработали производство бутадиен-стирольного каучука мощностью 35 тыс. тонн в год и установки для производства бутадиенового каучука мощностью 18 тыс. тонн в год. Организация выпуска данного вида каучука (БСК) также в планах у «Нижнекамскнефтехима» сроком до 2030 года.

В этом году «Сибур» и индийская Reliance Industries Ltd планируют запустить производство галобутилкаучука по российской технологии, представленной «Сибуром». Установка мощностью 60 тыс. тонн появится на базе запущенного в прошлом году производства бутилового каучука. Комплекс в Джамнагаре строится частично на собственные средства участников совместного предприятия, частично — за счет кредита на $330 млн. Данный проект усилит конкуренцию между «Нижнекамскнефтехимом» и совместным предприятием «Сибура» и Reliance Industries Ltd в Индии и на азиатском рынке.

Благодаря постоянной работе по усовершенствованию продукции выпускаемые «Нижнекамскнефтехимом» каучуки остаются высоконкурентоспособными на рынке и признаны одними из лучших в мире. Компания продолжает работу над улучшением качества продукции, смотрит в будущее с оптимизмом и намерена сохранить свою долю на рынке, а также постепенно увеличить объемы производства.

Василя Ширшова

ПромышленностьНефтехимия Татарстан ТАИФ

Синтетический каучук и его основные виды

Бутадиеновый каучук применяется для изготовления автомобильных камер и шин. Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Одной из его особенностей является способность надёжно удерживать воздух. Она превосходит аналогичное качество природного материала примерно в 10 раз. Химия позволила создать материалы, которые по своим характеристикам существенно превосходят природный каучук.

Ещё одна область применения – изготовление эбонита или химически стойкой резины.

Хлоропреновый каучук поставляется клиентам в виде светло-жёлтой массы. Отличительные качества продукта:

-

высокая стойкость к огню и температурному воздействию;

-

он отличается невосприимчивостью к озону, низким температурам и другим видам погодного воздействия;

-

у него имеется высокий уровень адгезии к тканям, металлам и другим материалам.

Материал под действием растяжения способен кристаллизоваться. Это качество повышает его прочностные характеристики.

Материал, изготовленный на основе этилен-пропилена используется там, где нужна ударопрочная резина.

Кремнийорганические каучуки обладают повышенной стойкостью к температурному и химическому воздействию, к истиранию. Этот материал не пропускает газы.

Дивиниловый каучук используется для создания прокладок в установках высокого давления.

История открытия

Это вещество известно человечеству много сотен лет. Известно, что инки и майя делали из каучука шары для игры в мяч. Археологи находили их при проведении раскопок, причём их возраст достигал 900 лет.

Европейцы узнали об этом материале гораздо позже. Колумб в 1493 г. на Гаити увидел туземцев, которые играли мячом, сделанным из каучука.

Когда испанцы взяли их в руки, они обнаружили, что каучук липкий и тяжёлый, при этом пахнет дымом. Чтобы изготовить такие мячи местные жители собирали млечный сок из гевеи. Из него скатывали мячи и давали изделию загустеть.

Применение необычного материала этим не ограничивалось. Индейцы из него делали калоши. Хотя они не пропускали воду, но в жару начинали плавиться и прилипали к ногам. Если получалось так, что эта обувь растягивалась, то она уже никогда не сжималась так, чтобы соответствовать прежнему размеру.

Колумб привёз образцы каучука в Европу, однако там в течение долгого времени не удалось изготовить предметы подобные тем, которыми пользовались индейцы.

В течение двух веков этот материал оставался диковинкой до тех пор, пока в 1730 г. британский химик Джозеф Пристли не выяснил, что каучук может вытирать то, что написано графитовым карандашом. В 1791 г. бизнесмен из Англии Самуэль Пил получил патент на изобретённый им способ обработки одежды, позволяющий сделать её водонепроницаемой с помощью каучука. Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Британский учёный Чарльз Макинтош придумал, что между слоями ткани можно прокладывать слой каучука и таким образом получить водонепроницаемый материал для изготовления плащей. В 1823 г. им было начато производство такой одежды. К сожалению плащ, изготовленный таким образом не выдерживал холода или жары. В первом случае он становился задубевшим, а во втором – начинал расползаться.

Учёные стали искать способы сделать из каучука материал, который был бы лишён упомянутых недостатков. Американский изобретатель Чарльз Гудьир в 1839 г. решил эту проблему, добавив серу в каучук.

Оказалось, что если положить на печь ткань, покрытую каучуком, а затем нанести слой серы и подогреть, то получившийся материал будет лишён указанных недостатков.

Обогащение каучука серой стало называться вулканизацией. В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

То, чем отличается каучук от резины, состоит в следующем:

-

у резины высокий уровень эластичности, прочности, стойкости к неблагоприятным воздействиям;

-

каучук ценен в первую очередь не своими эксплуатационными качествами, а тем, что он является сырьём для производства резины.

Знаете ли вы, в каком из городов производят каучук в России? Это Ярославль. Завод работает с 1932 года.

Пошаговая инструкция запуска

Для начала рассмотрим, какие шаги придется предпринять для старта.

Регистрация компании. В зависимости от того, планируете ли вы в дальнейшем расширение бизнеса, привлечение дополнительных инвестиционных средств или нет, стоит выбрать одну из форм регистраций компании. Для начала рекомендуется оформить ИП, так как это занимает минимальное количество времени и средств. Для регистрации следует собрать пакет документов и сдать их в ближайшую налоговую службу. Спустя около 10-15 рабочих дней ваша компания будет зарегистрирована. Обойдется данная процедура в 3000 рублей.

Аренда помещения. Для производства каучука вам понадобится большое помещение. Средняя площадь цеха не должна быть меньше 60 кв.м., следует подыскивать вариант с наличием складов для хранения

Особое внимание уделите охране. Если нет установленных камер, то следует подключить сигнализацию

Что касается расположения офиса, то выбирать стоит по стоимости наиболее оптимальные предложения.

Прием на работу сотрудников. В первое время обязательно необходимо нанять профессионального технолога с опытом работы. Помимо этого понадобится рабочий и администратор, который будет пристально следить за рабочим процессом, осуществлять закупки, сдавать налоговые декларации и т.д.

Закупка оборудования. Рекомендуется на первое время выбрать б/у варианты, так как это позволить снизить в несколько раз предварительные расходы. Для изготовления подобных изделий необходима закупка двух видов оборудования: каландры и экструдера. Именно с их помощью изготавливаются готовые каучуковые листы. Стоимость нового оборудования составит минимум 1,5 млн рублей. Значительно сэкономить можно, выбрав б/у вариант. В таком случае потратить придется около 800 тысяч. В качестве сырья применяются фракции сырой нефти. Приобрести соответствующий материал для первой партии придется минимум на 50 тысяч рублей.

Запуск. Выпустив на рынок первую партию, вы сможете привлечь как оптовых, так и розничных клиентов. Для этого необходимо создать красивую рекламную кампанию и активно продвигать продукт.

Физические и химические свойства натурального каучука

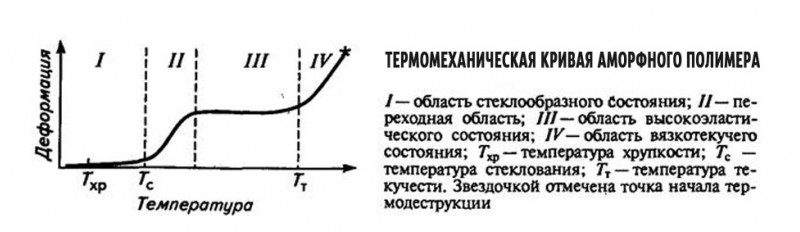

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Масштабные проекты и новые цели

В 2019-м «Нижнекамскнефтехим» завершил реконструкцию завода изопрена-мономера. Изопрен необходим для выпуска синтетического каучука. Мощность установки после технического перевооружения составила 333 тыс. тонн в год. Уникальная технология производства призвана оптимизировать затраты производимой продукции благодаря малой стадийности производства и низким расходным коэффициентам по сырью, вспомогательным материалам и энергетике. Однако при текущем кризисе в мире эти меры не покрывают даже себестоимости производства изопрена.

В свою очередь, для производства изопрена и синтетических каучуков нужен метанол. В начале прошлого года «Нижнекамскнефтехим» заключил контракт с датской компанией Haldor Topsoe на предоставление лицензии и инжиниринговых услуг по проекту строительства производства метанола мощностью 500 тыс. тонн в год. Метанол является сырьем для производства изопрена и синтетических каучуков.

Ввод в эксплуатацию собственного производства метанола в перспективе позволит снизить себестоимость синтетического каучука и повысить экономическую эффективность его производства. Имея в активе собственное производство метанола, можно развивать множество новых продуктовых направлений, где метанол является одним из главных сырьевых компонентов. Выпуская собственный метанол, «Нижнекамскнефтехим» заместит покупное сырье, замкнув тем самым весь сырьевой цикл по производству синтетического изопренового каучука (СКИ). Разгрузится железнодорожное сообщение Нижнекамского узла, снизится экологическая нагрузка при сливо-наливных операциях, появятся новые рабочие места.

Компания также освоила выпуск нового марочного ассортимента бутадиен-стирольного каучука (ДССК) растворной полимеризации и улучшенной марки бутадиенового каучука (СКД-Н). Образцы проходят испытания у отечественных и зарубежных потребителей.

Помимо прочего, НКНХ ведет модернизацию действующих производств синтетических каучуков. Проведено техническое перевооружение комплекса по выпуску каучука марки СКД–777 на мощностях производства СКДЛ.

Перспективы развития предприятия в руководстве компании связывают с реализацией масштабных проектов — строительством нового комплекса по производству олефинов, созданием нового производства каучука ДССК, строительством производства метанола и строительством новой энергостанции ПГУ-ТЭС для энергообеспечения и повышения энергоэффективности действующих и будущих производств.

Стратегическая программа развития НКНХ предусматривает достижение следующих ключевых показателей к 2030 году — рост производства синтетических каучуков до уровня более 800 тыс. тонн, производство метанола до 500 тыс. тонн, рост производства этилена до 1,2 млн тонн, ввод собственного энергоисточника ПГУ-ТЭС мощностью 495 МВт (по данным из ГО ТАИФ и НКНХ).

Данные годового отчета ПАО «Нижнекамскнефтехим» по итогам 2019 г.

Данные годового отчета ПАО «Нижнекамскнефтехим» по итогам 2019 г.

Для «Нижнекамскнефтехима» 2019-й стал годом реализации перспективных инвестиционных проектов и активной работы над повышением эффективности деятельности на фоне роста конкуренции и снижения цен на нефтехимическую продукцию. В результате рыночная капитализация НКНХ с 2019 года выросла на 56,2% и достигла рекордного показателя 174,9 млрд рублей. По итогам года компания выпустила 2,5 млн тонн товарной продукции, достигнув максимальных объемов производства этилена, бензола, стирола, изопрена их изобутана. Была проведена большая работа по улучшению качества продуктов. По итогам 14-го открытого республиканского конкурса на соискание премии правительства Татарстана за качество «Нижнекамскнефтехим» удостоился диплома лауреата в номинации «Деловое совершенство». Два продукта — полистирол общего назначения марки ПСОН-25FEB и бромбутилкаучук марки 232 — получили дипломы I степени республиканского конкурса «Лучшие товары и услуги — 2019».

Конъюнктура рынка СК в 2019 году ухудшилась, цены на каучуки упали. Однако высокое качество продукции «Нижнекамскнефтехима», статус гарантирующего поставщика, строгое соответствие требованиям покупателей и их заинтересованность в его каучуках обеспечили компании возможность в целом сохранить уровень цен на СК в 2019 году и продлить контракты на поставку синтетических каучуков с ключевыми потребителями на 2020 год. Вселяли надежду и другие наметившиеся позитивные факторы. Судя по всплеску продаж под конец года на региональных автомобильных рынках, рост предвещал и 2020-й. Однако мир стремительно охватила пандемия коронавируса и нанесла серьезный урон реальному сектору экономики.

Каучук синтетический

Каучуками называют натуральные или синтетические полимеры, обладающие высокими эластичными свойствами в процессе эксплуатации. Каучуки могут растягиваться до размеров, многократно превышающих их первоначальную длину.

Каучуки эластичны и водонепроницаемы. Они не проводят электрический ток, что позволяет применять их в качестве изолирующих материалов. Они не растворяются в воде, хорошо растворимы в бензине, бензоле, эфире и других летучих жидкостях. Из них получают резины и эбониты.

История открытия каучуков

Название «каучук» произошло от слова «каучу» (кау- дерево, учу – течь). Так индейцы называли сок гевеи. Это дерево, растущее на берегах Амазонки. Белый сок этого дерева темнел и становился твёрдым на воздухе. Индейцы делали из него обувь, непромокаемые ткани, сосуды для воды и другие предметы обихода.

Но изделия из этой ткани твердели и трескались на холоде, а летом превращалась в липкую смесь с неприятным запахом.

В 1839 г. американец Чарльз Нельсон Гудьир, добавив в каучук немного серы и, нагрев эту смесь, изобрёл новый материал с повышенной прочностью, эластичностью, устойчивый к нагреванию и к холоду. Именно этот материал называют сейчас резиной, а процесс его получения – вулканизацией. С этого времени изделия из резины завоевали весь мир.

Синтетический каучук

С изобретением автомобильных шин потребность в резине выросла настолько, что природного сырья стало не хватать для производства каучука. И вопросом получения синтетического каучука занялись учёные.

В 1879 г. французский химик Г.Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

Типы синтетических каучуков

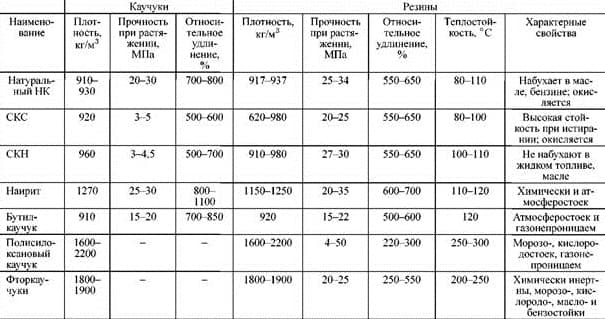

Современная промышленность производит синтетические каучуки. Кроме бутадиенового каучука, полученного С.В. Лебедевым, выпускаются и другие виды синтетических каучуков, по своим свойствам превосходящие натуральные каучуки.

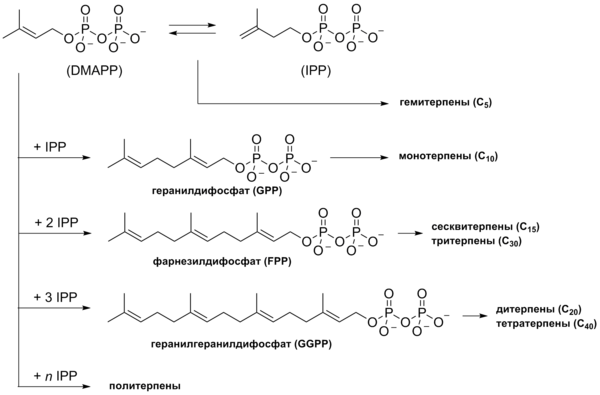

Синтетические каучуки получают полимеризацией. В процессе полимеризации макромолекула полимера образуется путём присоединения молекул мономеров. Абсолютно все каучуки имеют большую длину молекул полимеров.

Изопреновый каучук получают полимеризацией изопрена.

nСН2=С(СН3)-СН=СН2 → (-СН2-С(СН3)=СН-СН2-)n

Натуральный каучук также является изопреновым каучуком. Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Бутадиеновый каучук получают полимеризацией бутадиена. Этот каучук обладают высокой износоустойчивостью. Он широко используется при изготовлении шин.

Бутан-стирольный каучук получается в результате сополимеризации (полимеризации с участием двух мономеров) бутадиена 1,3 и стирола. Применяется для производства шин, резиновой обуви и других резиновых изделий высокого качества.

Бутадиен-нитрильный каучук. Этот каучук получают полимеризацией бутадиена с акрилонитрилом. Он обладает высокой масло- и бензостойкостью. Применяется в производстве сальников.

Винилпиридиновый каучук создаётся полимеризацией винилпиридина с диеновыми углеводородами. Он имеет отличную склеиваемость. И резины из него получаются морозоустойчивые, маслостойкие и бензостойкие.

Фторсодержащие каучуки — результат полимеризации фторорганичеких соединений, в состав которых входит хотя бы один атом фтора, непосредственно соединённый с углеродом. Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Синтетические каучуки получили широкое распространение во многих отраслях современной промышленности. Каучуки являются основой резиновых смесей, из которых вулканизацией получают резину. А из резины выпускают несколько десятков тысяч разнообразных изделий, применяемых в самых различных отраслях промышленности, транспорта, сельского хозяйства, а также в быту.

Применение резины в промышленных товарах

Каучук имеет огромное народнохозяйственное значение. Чаще всего его используют не в чистом виде, а в виде резины. Резиновые изделия применяют в технике для изоляции проводов, изготовления различных шин, в военной промышленности, в производстве промышленных товаров: обуви, искусственной кожи, прорезиненной одежды, медицинских изделий.

Резина — высокоэластичное, прочное соединение, но менее пластичное, чем каучук. Она представляет собой сложную многокомпонентную систему, состоящую из полимерной основы (каучука) и различных добавок.

Наиболее крупными потребителями резиновых технических изделий являются автомобильная промышленность и сельскохозяйственное машиностроение. Степень насыщенности резиновыми изделиями — один из основных признаков совершенства, надёжности и комфортабельности массовых видов машиностроительной продукции. В составе механизмов и агрегатов, современных автомобиля и трактора имеются сотни наименований и до тысячи штук резиновых деталей, причём одновременно с увеличением производства машин возрастает их резиноёмкость.

Состав и строение натурального каучука

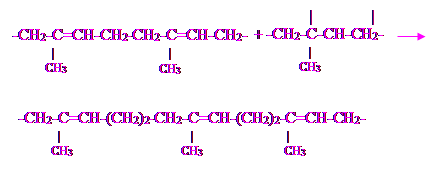

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.