Хлоропреновый каучук

Содержание:

Состав и строение натурального каучука

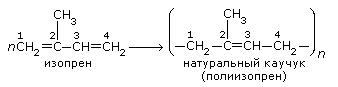

Натуральный

(природный)

каучук (НК)

представляет

собой высокомолекулярный

непредельный

углеводород,

молекулы которого

содержат большое

количество

двойных связей;

состав его

может быть

выражен формулой

(C5H8)n (где

величина n

составляет

от 1000 до 30001);

он является

полимером

изопрена:

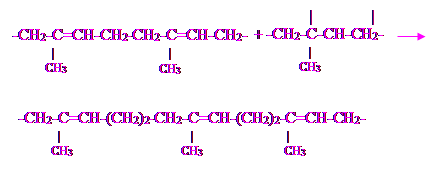

Как

видно из этой

схемы, при

полимеризации

изопрена раскрываются

обе его двойные

связи, а в элементарном

звене полимера

двойная связь

возникает на

новом месте

— между атомами

углерода 2 и 3.

Природный

каучук содержится

в млечном соке

каучуконосных

растений, главным

образом, тропических

(например,

бразильского

дерева гевея).

Другой

природный

продукт — гуттаперча

— также является

полимером

изопрена, но

с иной конфигурацией

молекул1.

Длинную

молекулу каучука

можно было бы

наблюдать

непосредственно

при помощи

современных

микроскопов,

но это не удаётся,

так как цепочка

слишком тонка:

диаметр её,

соответствующий

диаметру одной

молекулы, составляет

примерно 2∙10-10 м.

Если макромолекулу

каучука растянуть

до предела, то

она будет иметь

вид зигзага,

что объясняется

характером

химических

связей между

атомами углерода,

составляющими

скелет молекулы.

Звенья

молекулы каучука

могут вращаться

не беспрепятственно

в любом направлении,

а ограниченно

— только вокруг

одинарных

связей. Тепловые

колебания

звеньев заставляют

молекулу изгибаться,

при этом концы

её в спокойном

состоянии

сближены.

При

растяжении

каучука концы

молекул раздвигаются

и молекулы

ориентируются

по направлению

растягивающего

усилия. Если

устранить

усилие, вызвавшее

растяжение

каучука, то

концы его молекул

вновь сближаются

и образец принимает

первоначальную

форму и размеры.

Молекулу

каучука можно

представить

себе как круглую,

незамкнутую

пружину, которую

можно сильно

растянуть,

разведя её

концы. Освобождённая

пружина вновь

принимает

прежнее положение.

Некоторые

исследователи

представляют

молекулу каучука

в виде пружинящей

спирали.

Качественный

анализ показывает,

что каучук

состоит из двух

элементов —

углерода и

водорода, то

есть, относится

к классу углеводородов.

Первоначально

принятая формула

каучука была

C5H8, но она

слишком проста

для такого

сложного вещества

как каучук.

Определение

молекулярной

массы показывает,

что она достигает

нескольких

сот тысяч (150 000

— 500 000). Каучук,

следовательно,

природный

полимер.

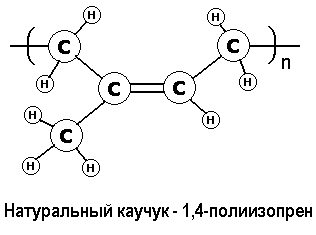

Экспериментально

доказано, что

в основном

макромолекулы

натурального

каучука состоят

из остатков

молекул изопрена,

а сам натуральный

каучук — природный

полимер

цис-1,4-полиизопрен.

Структурная

формула его

такова:

Молекула

натурального

каучука состоит

из нескольких

тысяч исходных

химических

групп (звеньев),

соединённых

друг с другом

и находящихся

в непрерывном

колебательно-вращательном

движении. Такая

молекула похожа

на спутанный

клубок, в котором

составляющие

его нити местами

образуют правильно

ориентированные

участки.

Основной

продукт разложения

каучука —

углеводород,

молекулярная

формула которого

однозначна

с простейшей

формулой каучука.

Это изопрен

(2-метил-1,3-бутадиен):

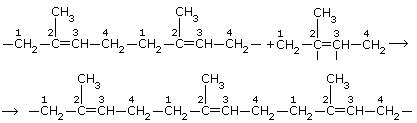

Можно

считать, что

макромолекулы

каучука образованы

молекулами

изопрена. Представим

этот процесс

схематично.

Сначала за счёт

разрыва двойных

связей происходит

соединение

двух молекул

изопрена

При

этом свободные

валентности

средних углеродных

атомов (2 и 3) смыкаются

и образуют

двойные связи

в середине

молекул, ставших

теперь уже

звеньями растущей

цепи.

К

образовавшейся

частице присоединяется

следующая

молекула изопрена:

Подобный

процесс продолжается

и далее. Строение

образующегося

каучука может

быть выражено

формулой:

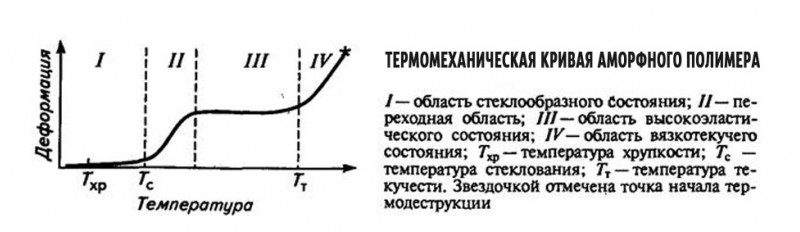

Мы

уже встречались

с полимерами,

макромолекулы

которых представляют

собой длинные

цепи атомов.

Однако они не

проявляют такой

эластичности,

какую имеет

каучук. Чем же

объясняется

это его особое

свойство?

Молекулы

каучука, хотя

и имеют линейное

строение, не

вытянуты в

линию, а многократно

изогнуты, как

бы свёрнуты

в клубки. При

растягивании

каучука такие

молекулы

распрямляются,

образец каучука

от этого становится

длиннее. При

снятии нагрузки,

вследствие

внутреннего

теплового

движения, звенья

молекулы возвращаются

в прежнее свёрнутое

состояние,

размеры каучука

сокращаются.

Если же каучук

растягивать

с достаточно

большой силой,

то произойдёт

не только выпрямление

молекул, но и

смещение их

относительно

друг друга —

образец каучука

может порваться.

История открытия натурального каучука

Человечество знает это сырье достаточно давно, по крайней мере, южноамериканские инки еще до прибытия на материк Христофора Колумба играли в мяч, сделанный из обработанного латекса.

Этот материал добывался из сока дерева под названием Гевея. Изначально он обладает белым цветом, но с течением времени, он начинает твердеть и менять цвет на темно-коричневый или черный.

Индейцы уже в те времена применяли его для изготовления тканей, обуви, емкостей для переноса и хранения воды и, конечно, использовали шарики, сделанные из этого материала, для развлечения.

Но предметы, изготовленные из натурального качества в теплую погоду, начинали прилипать, а в холодную становились очень хрупкими.

После того, как испанские моряки привезли натуральный каучук привезли в Старый свет, прошло более 300 лет, прежде чем его начали рассматривать, но как диковинный материал, а как сырье для производства разного типа продукции.

Предпринимались разные попытки изготовления обуви и одежды и, как правило, все кончалось неудачей. Это длилось до 1839 года, пока ученый Чарльз Гудьир (Charles Goodyear) не открыл процесс вулканизации каучука. На основании результатов ранее проведенных исследований, он провел эксперимент – на каучук нанес слой серы и положил на разогретую печь. Результатом такого эксперимента стало появление первого в мире образца резины. Этот процесс назвали вулканизацией.

История открытия натурального каучука

Изобретение процесса вулканизации привело к массовому внедрению натурального каучука. Уже с середины XIX века процесс производства изделий из резины принял массовый характер и того сырья, которое добывали из гевеи стало не хватать, не смотря на то, на острове Ява, Суматра были основаны плантации на котором выращивали это растение.

Таким образом, перед химиками встала задача по получению материала, способного заменить натуральное сырье. На решение этой задачи ушел целый век. В процессе, проводившихся исследований, которые проводились во многих странах, стало ясно, что для получения заменителя необходимо устранить следующие проблемы:

- Синтезировать изопрен из других материалов.

- Осуществить полимеризацию полученного изопрена.

- Выявить вещества, способные оставить распад каучука.

Лишь в тридцатых годах ХХ века ученые смогли создать установку по промышленному производству синтетического каучука. Кстати, сложно переоценить вклад отечественных ученых в решение задач по производству синтетического каучука.

Для синтеза искусственного сырья был использован дивинил, получаемый из спирта. То есть натуральный и синтетический каучук, производят на основе разных веществ.

Выбор клея

Каким клеем лучше воспользоваться, каковы критерии выбора? Если нужно прочно склеить с резиной металл, следует искать средство с усиленной адгезией, дающее надежный шов, при этом эластичное

Также важно учесть ряд факторов:

- влажность и температуру в помещениях, где будет производиться склейка, а затем эксплуатирование изделия;

- нагрузку на склеиваемые поверхности;

- необходимость в высоких эстетических свойствах готового изделия;

- степень химической агрессивности клея с учетом типа металла.

При покупке важно уточнить в инструкции или на упаковке, что производитель гарантирует пригодность состава для резины и металлов, сплавов. Универсальные средства далеко не всегда годятся для такого сложного стыка, а также для соединения иных разнородных материалов

После высыхания шов не должен отслаиваться от основания, обязан быть термостойким и не менять крепости при действии низких температур.

Для автомобилей нередко советуют покупать средства типа «жидкой резины». Они могут идеально клеить резиновые поверхности, как бы становясь их частью, потому внешне незаметны. Водостойкость клея – еще один важный момент при выборе, это свойство требуется практически каждому пользователю, особенно автовладельцу. При необходимости можно купить клей, который позволит эксплуатировать детали даже под водой.

При состыковании резины и металла важно исключить коррозию, потому на качественном клее всегда есть пометка о безопасности состава. Отдельным видом клеев считаются средства для силиконовой резины, которая отличается мягкостью, податливостью

На тюбике такого клея есть надпись «для эластичных материалов».

Лучшие марки для склеивания

Чем приклеить к резине металл или иные сложные материалы? Для этой цели стоит приобретать только проверенные составы:

- 88СА. Смоляной клей на органических растворителях, содержит фенолформальдегидную смолу, нефрас, этилацетат. Отлично ложится как на окрашенный материал, так и на бетон, стекло, дерево, подходит для разнородных оснований. Состав водостойкий, не отслаивается от действия влаги, после высыхания не дает токсичных испарений. Не вступает во взаимодействие с металлом, потому не провоцирует коррозию.

- У425-3. По свойствам аналогичен описанному выше средству, поскольку имеет схожий состав. Применяется для склеивания с последующей вулканизацией, если это требуется.

- 4НБ-УВ. Клей маслостойкий, водостойкий, но выдерживает нагрев лишь до +60 градусов, при этом является морозостойким – не повреждается от замерзания до -40 градусов. Им можно приклеивать резину, резинотканевые материалы, металл. Такой состав формирует очень эластичный шов, обладает остаточной липкостью. Он идеален для ремонта различных резинотехнических изделий, лодок, костюмов химзащиты.

- Радикал. Этот клей может послужить даже в морской воде, не разрушается от действия солей и щелочей, потому популярен среди рыбаков (применяется для ремонта любых лодок).

- Момент резиновый. Годится для твердой и вспененной резины, обеспечивает высокую прочность, стойкость к воде и маслам, эластичность клеевого шва.

Также для сложных поверхностей нередко применяются такие клеи, как Супер-НН, Рогнеда, Локтайт Супер Фаст. Некоторые пользователи в целях экономии делают резиновые клеи самостоятельно. Для этого мягкую резину измельчают, заливают авиационным бензином, чтобы полностью покрыть массу. Через 2-3 дня жидкость отфильтровывают. После выстаивания в тепле еще в течение пары дней клей будет готов.

Универсальность применения

Эпоксидный клей Анлес выпускается в удобной блистерной упаковке, с фасовкой по 13 мл, или во флаконах, упакованных в картонную коробку, с фасовкой 130 г. Цвет эпоксидного компаунда может варьироваться от совершенно прозрачного с чуть желтоватым оттенком, до светло-коричневого. Но и в том, и в другом случае смола прозрачная, что позволяет применять ее в самом широком производственном спектре, от изготовления поделок до ремонта изделий, подвергающихся динамическим нагрузкам. Например, обуви при ходьбе.

Образующиеся в процессе полимеризации разветвленные высокомолекулярные связи предполагают, как использование Анлеса в соединении разнородных, так и однородных материалов (дерево-дерево и дерево-металл, стекло-керамика или дерево-стекло и т.д.).

Особо стоит остановиться на ремонте механизмов и моторов, где неизбежны вибрационные нагрузки. Введенный в отвердитель каучук в растворимой форме при полном застывании даст достаточно упругую, хотя и полноценно затвердевшую массу клеевого шва, способную удерживать скрепленные клеем детали в относительной подвижности друг к другу. Там, где жестко застывшие клеи рано или поздно дадут трещины с разрушением клеевого шва, Анлес прослужит весьма продолжительное время.

Обзор популярных марок

Выделяют одиннадцать популярных производителей каучуковых смесей, продукцией которых пользуются чаще всего.

Rubber Cement

Это высококачественный состав, который изготавливается из натурального каучука, смешанного с растворителями. Rubber Cement чаще всего применяют, чтобы склеивать эластичные изделия. После засыхания клеевой слой по своей консистенции напоминает резину.

4508

Люди, которых интересуют водостойкие средства, должны обратить внимание на 4508. Его применяют при изготовлении изделий, сделанных из резины

4508 не теряет своих свойств при контакте с водой и поэтому им можно пользоваться при ремонте гидрокостюмов или резиновых лодок для рыбалки. Среди недостатков средства выделяют то, что он быстро воспламеняется, если находится около огня.

88 CA

Это универсальный клеящий состав, который используется для приклеивания металлических, древесных, стеклянных, бетонных, тканевых и пластиковых поверхностей. 88 CA обладает устойчивостью к температурным изменениям, благодаря чему им можно пользоваться при значениях температуры от минус пятидесяти до плюс шестидесяти градусов. Хранить 88 CA необходимо в темных помещениях, которые защищены от детей.

Loctite

Это однокомпонентная клеящая смесь, которая начинает застывать только в условиях комнатной температуры. Поэтому специалисты рекомендуют использовать Loctite только внутри помещений. Средство подходит для приклеивания деревянных, металлических, пластмассовых и резиновых поверхностей. Преимуществом Loctite считается то, что он застывает за 10-15 секунд после использования.

«Гумми»

Любителям эластичных средств следует обратить свое внимание на «Гумми». Его применяют при ремонте и изготовлении изделий из прочной ткани или резины

Также «Гумми» подходит для склеивания картона, бумаги, древесины и натуральной кожи. Среди достоинств клея выделяют устойчивость к низким показателям температуры и повышенной влажности.

«Радикал»

Людям, которые собираются ремонтировать гидрокостюм, следует воспользоваться средством «Радикал». Оно идеально подходит для восстановления водных принадлежностей, так как обладает повышенной стойкостью к влажности.

«Марка А»

Таким средством пользуются во время изготовления резиновой или кожаной обуви, велосипедных камер и покрышек. «Марка А» содержит компоненты, проявляющие повышенную адгезию к стеклу, коже, древесине, резине, бумаге и поролону. Устойчив к пониженным температурным и высокой влажности воздуха значениям. Благодаря этому им пользуются как внутри помещений, так и снаружи.

88н

Это желтоватая однородная масса, в которой нет ни посторонних включений, ни комков. 88н рекомендуют использовать для скрепления таких материалов, как пластик, кожа, резина, древесина, керамика, стекло, фарфор и бумага. Затвердевает смесь в течение десяти часов после применения. При длительном хранении в жидкости может появиться немного осадка, однако он никак не влияет на свойства клея.

ГОСТ 2199-78

Согласно ГОСТу, клеевые составы, которые изготавливаются из натурального или синтетического каучука, можно использовать в нескольких сферах деятельности. Их применяют во время производства кожаной мебели или обуви. Также клей часто используется для изготовления резиновых изделий, которые часто контактируют с водой.

Plasti Dip

Такое средство изготавливается на основе водной эмульсии, в которой содержатся полимеры битумного типа. Plasti Dip применяют для приклеивания тонких резиновых материалов, бумаги или древесины. Состав отличается прочностью и амортизирующими свойствами.

Rubber cement

Для восстановления резиновых изделий часто используют Rubber cement. Он часто применяется для ремонта проколотых надувных лодок, велосипедных камер или матрасов. К преимуществам Rubber cement относят быстрое застывание, надежность и стойкость к влаге.

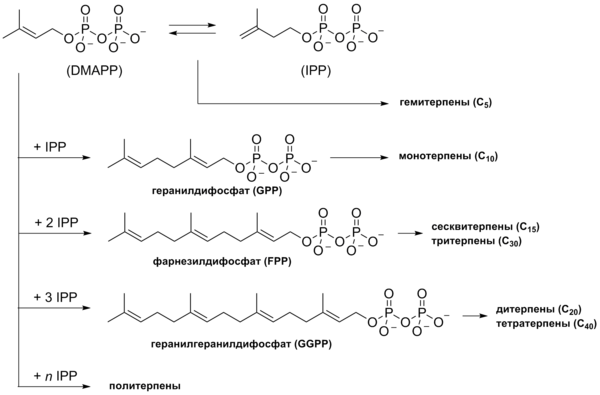

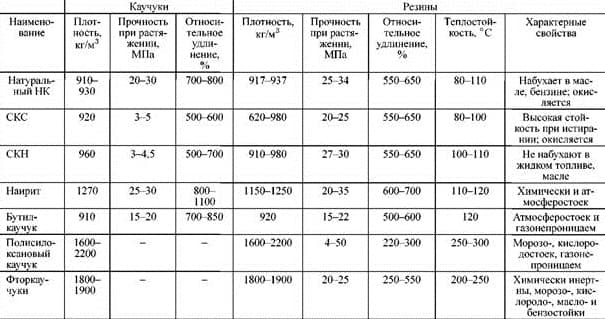

Виды синтетических каучуков

За время с момента организации промышленного производства синтетического каучука прошло почти сто лет. И специалисты в области органической химии за это время разработали и внедрили в производство большое количество видов этого сырья. Ниже приведен небольшой список.

Виды синтетического каучука

Виды синтетического каучука

Каучук бутадиеновый – основная область его применения это производство шин и камер. Параметры этой продукции выполненной из бутадиенового сырья существенно выше чем изделий этого класса но изготовленных из природного (натурального) качества. Кроме автомобильной промышленности бутадиеновый каучук применяют для производства химически стойкой резины и эбонита.

Бутилкаучук обладает уникальной способностью по удержанию воздуха. Именно это обеспечило его преимущества перед другими материалами при изготовлении покрышек, камер, диафрагм и пр. На основании многократных испытаний, проводимых на заводах по производству покрышек и можно утверждать, что камеры, изготовленные из этого сорта синтетического каучука, удерживают давление воздуха в 8 – 10 раз больше, чем аналогичные изделия, выполненные из природного каучука. Бутилкаучук отличается от природного еще и тем, что стойко воспринимает воздействие озона, не реагирует на действие к маслам разного типа (животному, растительному), но вместе с тем, этот материал необходимо оградить от контактов с минеральными маслами.

Если сравнивать параметры прочности, то натуральный продукт выигрывает с существенным отрывом. Между тем, этот материал обладает низкой скоростью вулканизации, плохая адгезия к металлическим поверхностям. Быстрое нагревание при знакопеременных деформациях и в довершение, низкая эластичность при нормальной температуре и влажности.

Полихлоропреновый каучук или хлоропреновый, как иногда его называют, поставляется потребителю в виде светло-желтой массы. К основным свойствам этого материала можно отнести:

- стойкость к воздействию огня;

- адгезия к тканям, металлу и многим другим материалам;

- невосприимчивость к действию озона, атмосферных явлений, в частности, к низким температурам.

Хлоропреновый каучук под воздействием растяжения кристаллизуется. Это его свойство, позволяет резинам, произведенным на его основе показывать высокие прочностные характеристики.

Предприятие химического производства каучука

Предприятия химической промышленности выпускают множество типов синтетических каучуков, причем некоторые из них превосходят натуральные. Широкое применение получили так называемые сополимерные соединения, получение при совместной реакции бутадиена и с ненасыщенными соединениями, например, такими как стирольный каучук СКС.

Ведя речь о сырье искусственного происхождения нельзя забывать и таком веществе как латекс синтетический. Это, по сути, раствор искусственного каучука и других полимерных веществ, например, полистирола.

Латексы синтетические применяют для изготовления клеев, водоэмульсионных красок. Их применяют и в строительстве при создании полимербетона.

Хлоропреновый каучук

Хлоропреновый каучук, выпускаемый в США под названием неолрен, получают главным образом полимеризацией хлоропрена в эмульсиях.

Хлоропреновый каучук благодаря своей негорючести, термостойкости, светостойкости, а также устойчивости к воздействию масел находит широкое применение в производстве резино-тех-нических изделий.

Хлоропреновый каучук имеет ряд преимуществ перед натуральным каучуком, например, он обладает масло-стойкостью. Недостатком же его является невозможность получения однородных смесей с другими видами кау-чуков.

Хлоропреновый каучук получают полимеризацией хлоропрена. В СССР этот каучук выпускают под названием на-ирит, за рубежом — неопрен. Химическое строение хлоропрено-вого каучука обусловливает его весьма ценные специфические свойства из-за присутствия атомов хлора в молекуле хлоропрена, который, является полярным диэлектриком и обладает невысокими электроизоляционными свойствами, но в то же время имеет высокую стойкость к действию масла, керосина, бензина. Резины на основе этого каучука имеют значительно более высокую стойкость против действия озона и большую устойчивость к старению, чем резины на основе НК. С наличием хлора связано и другое свойство хлоропреново-го каучука — негорючесть.

Хлоропреновые каучуки являются продуктами полимеризации хлоропрена или сополимеризации хлоропрена со стиролом или другими мономерами. В США полихлоропрены называют неопренами.

Хлоропреновый каучук и сополимерные Хлоропреновые каучуки являются весьма перспективными каучуками, так как в Советском Союзе имеются мощные ресурсы дешевого сырья и энергии для их производства; себестоимость хлоропреновых каучуков является самой низкой по сравнению с другими каучуками.

Хлоропреновый каучук, содержащий хлор в качестве полярного заместителя, под действием кислорода отщепляет хлористый водород.

Хлоропреновые каучуки и их вулканизаты отличаются очень хорошей стойкостью к действию света, кислорода, озона, кислот и щелочей.

Хлоропреновый каучук, например нанрнт, применяют ион смешении без предварительной пластикации. При механической обработке к результате нагревания резко повышается мягкость и пластичность каучука. Эти изменения имеют обратимый характер, при охлаждении каучука пластичность и мягкость его теряются.

Хлоропреновые каучуки сравнительно трудно смешиваются с ингредиентами, малонаполненные смеси трудно шприцуются и каландруются, склонны к значительной усадке. Каучуки обладают повышенной клейкостью по сравнению с клейкостью многих синтетических каучуков. Вулканизуется хлоропреновый каучук в присутствии окиси цинка и окиси магния в качестве ускорителя вулканизации. Сера сокращает время вулканизации при совместном применении с ними, но одновременно сокращает плато вулканизации. Применение тиурама также ускоряет вулканизацию полихлоропрена. Другие распространенные органические ускорители вулканизации не проявляют своей активности.

Хлоропреновый каучук благодаря своей негорючести, термостойкости, светостойкости, а также устойчивости к воздействию масел находит широкое применение в производстве резинотехнических изделий.

Хлоропреновые каучуки имеют ряд ценных качеств, например маелостойкость, дающих им преимущества перед натуральным каучуком при применении для некоторых видов технических изделий. Недостатком этого вида каучука является его несовместимость ( невозможность получения однородных смесей) с дивинильными кау-чуками и с натуральным каучуком.

Хлоропреновый каучук ( неопрен) отличается от других синтетических каучуков своей клейкостью. Он обладает также повышенной стойкостью к маслам и растворителям. Особенностью этого вида каучука является способность вулканизоваться при нагревании без серы. При нагревании он выделяет хлористый водород, а потому при его переработке требуется специальная защита аппаратуры и введение стабилизаторов.

Хлоропреновый каучук и сополимерные Хлоропреновые каучуки являются весьма перспективными каучуками, так как в Советском Союзе имеются мощные ресурсы дешевого сырья и энергии для их производства; себестоимость хлоропреновых каучуков является самой низкой по сравнению с другими каучуками.

Хлоропреновый каучук, получаемый низкотемпературной полимеризацией, носит название наирит, а полученный сополи-меризацией хлоропрена со стиролом ( около 3 %) — наирит С. Эти каучуки обладают повышенной бензо — и маслостойкостью. Изготовленные из наирита резины выдерживают длительное нагревание до 140 — 150 С.