Бутадиен-стирольный каучук: свойства, применение, формула

Содержание:

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Свойства каучука и получаемых из него резин

Бутадиеновые каучуки растворяются в ароматических и алифатических углеводородах, их хлорпроизводных, циклогексане. Плотность БК обычно равна от 900 до 920 кг/куб. м.

Химические свойства бутадиеновых каучуков по большей части обусловлены наличием двойных связей в цепи. Они реагируют с галогенами: бромом, хлором, кроме того, с веществами, имеющими достаточно свободных галогенных атомов.

Также бутадиеновые каучуки могут быть подвергнуты гидрированию водородом, растворенным в углеводородах, при условии нахождения в среде комплексных катализаторов. Каучуки могут присоединять тиолы, реагировать по механизмам эпоксидирования, циклизации и др.

Вулканизируются бутадиеновые, как и многие другие, каучуки в основном при помощи элементарной серы, кроме нее возможно использование тетраметилтиурамдисульфида, органических перекисей и некоторых термореактивных смол. Наполняют получившуюся резину техническим углеродом, высокодисперсным оксидом кремния, мелом или каолином. Пластифицируют резины минеральными маслами в композиции с углеводородами различных типов.

Главным преимуществом вулканизатов или резин из бутадиеновых и некоторых других типов каучуков обладают именно стереорегулярные каучуки – это отличные эластические и износостойкие свойства.

Наилучшие комплексы полезных свойств получаются в случае применения композиций бутадиеновых и прочих каучуков с последующей вулканизацией смесей. Так можно добиться повышенных прочностных характеристик, сопротивления раздиру, отличных эластических характеристик и износостойкости.

Вулканизаты таких каучуков обладают хорошей газопроницаемостью. Морозостойкость таких вулканизатов зависит от их способности кристаллизоваться при понижении температуры. Существуют специальные способы улучшения показателя морозостойкости.

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук ( СКС) получается при совместной полимеризации бутадиена и стирола. По электроизоляционным свойствам СКС приближается к НК. Он обладает повышенной нагрево-стойкостью, маслостойкостью и бензиностойкостью.

Бутадиен-стирольные каучуки относятся к аморфным некристаллизующимся полимерам.

Бутадиен-стирольные каучуки получают преимущественно методом низкотемпературной эмульсионной полимеризации при; 5 С. Получаемый латекс коагулируют и коагулюм выпускают в в виде сухого каучука; часть продукции выпускается в виде латекса как конечного товарного продукта.

Бутадиен-стирольные каучуки растворяются в ароматических и алифатических углеводородах, не стойки к действию смазочных масел, однако достаточно стойки к действию разбавленных кислот и полярных углеводородов, стойки к действию воды. Воздействие теплоты, кислорода, озона и света вызывает глубокие структурные изменения: на ранних стадиях преобладают процессы деструкции, а с развитием термического окисления — процессы структурирования. Каучуки, заправленные стабилизаторами, не изменяют свойств при, хранении в течение двух и более лет.

Бутадиен-стирольные каучуки выпускают различных видо11 для удовлетворения разнообразных требований их потребителей.

Бутадиен-стирольные каучуки являются основным видом каучуков общего назначения и получаются методами эмульсионной полимеризации. Процесс ведут непрерывно; при этом полимер получается более однородным, производительность оборудования увеличивается и эксплуатационные расходы снижаются

Важно также, что в процессе отсутствует индукционный период реакции, поскольку в систему не попадает кислород, к действию которого чувствительны некоторые инициаторы.

Бутадиен-стирольный каучук получается сополимеризацией бутадиена о стиролом в водных эмульсиях.

Бутадиен-стирольные каучуки вулканизуются серой и перерабатываются на обычном оборудовании резиновой промышленности; высокотемпературные каучуки подвергаются термоокйслительной пластикации. Ненаполненные вулканизаты на основе бутадиен-стирольных каучуков отличаются низкими физико-механическими показателями и не находят технического применения. В качестве напблнителя используется технический углерод.

Бутадиен-стирольный каучук более прочен, чем бутадиеновый, и приближается по износоустойчивости к натуральному каучуку.

|

ВЛИПНИР типа сажи и способа ее введения на свойства вулканизатов бутадиен-стирольного каучука3. |

Бутадиен-стирольные каучуки, наполненные сополимерами стирола, выпускают в промышленном масштабе в ряде стран.

Бутадиен-стирольный каучук, содержащий 25 % стиройа, при разложении в течение 30 мин при 425 С дает лишь 0 3 % остатка.

|

Влияние типа сажи и способа ее введения на свойства вулканизатов бутадиен-стирольного каучука9. |

Бутадиен-стирольные каучуки, наполненные сополимерами стирола, выпускают в промышленном масштабе в ряде стран.

Бутадиен-стирольный каучук занимает первое место по потреблению среди всех каучуков. В 1971 г. он составил 49 5 % от всех потребленных в США каучуков и 64 % от синтетических каучуков.

Каучук — виды, получение и применение

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину.

С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой.

Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук). Ученые занялись поиском решений этой проблемы. И, наконец, в 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе.

Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности.

В настоящее время получают различные виды каучука. Все синтетические каучуки принято классифицировать на:

Каучуки общего назначения. Используются в массовом производстве таких изделий, как шины, транспортерные ленты, резиновая обувь и т.п., в которых реализуется такое свойство резины как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

Каучуки специального назначения.Применяеются в производстве изделий, обладающих не только эластичностью, но и стойкостью к воздействию различных агрессивных сред, тепло- и морозостойкостью и другими уникальными свойствами. Синтетических:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Сравнительная характеристика и область применения каучуков представлены в таблице, а получение некоторых из них описано в разделе Свойства и получение алкадиенов:

Виды и область применения каучуков:

Вулканизация каучука

Важное практическое значение имеет вулканизированный продукт – резина. Вулканизация каучука представляет собой специально обработанную смесь каучука и серы при воздействии температуры

Линейные молекулы каучука в местах двойных связей сшиваются атомами серы, образуя дисульфидные мостики.. Такой продукт имеет трехмерную структуру и обладает повышенной прочностью, эластичностью, изностойкостью и другими полезными свойствами.

При массовой доле серы 1-5 % — продукт эластичный, мягкий; 30% — жесткий, твердый (эбонит).

Состав резины

- Каучук натуральный или синтетический

- Вулканизирующий агент – сера, тиурам , селен, перекиси, ионизирующая радиация.

- Ускорители вулканизации — полисульфиды, оксиды свинца, магния

- Антиоксиданты (вещества замедляющие скорость старения резины) — альдоль, неозон Д, парафин, воск)

- Пластификаторы (вещества, улучшающие эластичность резины) — парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Их массовая доля составляет 8—30 % от массы каучука.

- Наполнители активные и неактивные. Активные наполнители — кремнекислота, оксид цинка; неактивные наполнители — мел, тальк, барит

- Регенерат (продукт переработки старых резиновых изделий и отходов резинового производства).

- Красители — минеральные или органические красящие вещества.

Назначение будущего изделия, условий его эксплуатации, технических требований к нему и т.д. определяет выбор каучука и состава резиновой смеси.

Производство изделий из резины включает этапы смешения каучука с ингредиентами в смесителях, изготовления полуфабрикатов и их раскроя, сборки заготовок изделия при помощи сборочного оборудования и вулканизацию изделий в прессах, котлах, автоклавах и др.

Понятие и химическая природа

Также к бутадиеновым каучукам (БК) относят высокомолекулярные соединения, имеющие следующие наименования, торговые марки и аббревиатуры: акрилодивиниловые каучуки, полибутадиены, СКД, СКДЛ и прочие обозначения полимера 1,3-бутадиена. По химической природе такие каучуки являются именно полимерами, мономером которых служит бутадиен.

Самые распространенные и наиболее используемые бутадиеновые каучуки стерео-регулярного строения макромолекул, они синтезируются в растворе по каталитическому механизму с участием катализаторов Циглера-Натта, также возможно применение литий-органических катализаторов.

Знаменитый каучук СКВ, который был впервые в мире получен в 1932 году советским химиком Лебедевым производился из этилового спирта по технологии основанном на использовании металлического натрия в качестве катализатора. В современной промышленности производство по этому методу уступило место более современным и эффективным технологиям.

Средняя молекулярная масса современных бутадиеновых каучуков колеблется от 40 до 250 тысяч атомных единиц.

Получение — бутадиен-стирольный каучук

Получение бутадиен-стирольных каучуков с применением металлического лития отличается только начальной стадией инициирования, которая осуществляется в специальном аппарате. Смесь мономеров, растворителя и регулятора молекулярной массы непрерывно подается в аппарат, где помещены крупные гранулы лития. Гранулы за счет перемешивания находятся во взвешенном состоянии. При интенсивном перемешивании в присутствии мономера и регулятора происходит инициирование. Раствор, содержащий активные центры живого полимера, поступает ц батарею полимеризаторов и дальше процесс аналогичен процессу с применением литийалкилов. Расход металлического лития по этому способу близок к теоретическому.

Для получения бутадиен-стирольного каучука используют стандартную рецептуру. В процессе совершенствования технологии соотношения ингредиентов периодически пересматриваются, хотя диапазон допустимых колебаний основных параметров остается почти неиаменным, что позволяет говорить об общности алгоритмов и систем управления процессами получения эмульсионных каучуков и латексов различных марок.

В практике получения бутадиен-стирольного каучука наиболее распространено выделение каучука из латекса под действием электролитов. При введении электролитов могут образоваться и остаться в каучуке нежелательные примеси, оказывающие влияние на свойства полимера и его вулканизата и на скорость вулканизации

Поэтому большое внимание уделяется отмывке каучука. В практике выделения эмульсионных каучуков в качестве коагулянта наиболее часто используют раствор хлорида натрия в комбинации с различными кислотами — уксусной, серной; в ряде случаев используют соли алюминия в комбинации с серной кислотой

При коагуляции латексов, стабилизованных алкил ( арил) сульфонатами, нашли применение соли магния и кальция, в некоторых случаях в качестве коагулянта используют смесь электролитов, например NaCl — f A12 ( SO4) 3; NaCl MgS04 ( MgCl2, СаС12), что целесообразно для снижения расхода основного электролита.

Соотношение мономеров и состав шихты для получения бутадиен-стирольных каучуков определяются маркой выпускаемого каучука.

Он применяется в промышленности синтетических каучуков для получения бутадиен-стирольных каучуков и латексов, — в промышленности пластмасс для получения полистирола и сополимеров стирола, а также в лакокрасочной, химико-фармацевтической и других отраслях промышленности.

Одним из быстро развивающихся направлений синтеза полимеров является получение бутадиен-стирольных каучуков в растворе в присутствии литиевых катализаторов. Одной из причин такого бурного развития является сравнительная простота получения этих каучуков и ценность их как материалов для изготовления широкого ассортимента резиновых изделий.

Процесс отгонки незаполимеризовавшихся мономеров аналогичен соответствующему процессу при получении бутадиен-стирольных каучуков. Однако в производстве латексов предъявляются жесткие требования к содержанию свободных мономеров. При отгонке мономеров из латекса применяют прямоточную ( например, для СКС-65ГП, СКС-85ГП) или противоточную схему контакта латекса с водяным паром.

Меркаптаны входят в состав для регулирования полимеризации при получении бутадиен-стирольного каучука.

Способ получения бутадиен-нитрильных каучуков ( СКН) аналогичен способу получения бутадиен-стирольных каучуков.

|

Схема эмульсионной сополимеризации бутадиена и стирола. |

На рис. 244 приведена схема эмульсионной полимеризации применительно к процессу получения бутадиен-стирольного каучука.

|

Схема эмульсионной сополимеризации бутадиена и стирола. |

На рис. 244 приведена схема эмульсионной полимеризации применительно к процессу получения бутадиен-стирольного каучука.

Стирол является основным компонентом в производстве полистирола и сополимером при получении бутадиен-стирольного каучука. Они сополимеризуются с бутадиеном ( 75 — 85 % бутадиена и 15 — 25 % винилтолуолов) с образованием пластических материалов, применяемых в производстве термостойких и гидрофобных лаков.

Полимеризацию проводят в водной эмульсии в условиях, близких к условиям получения бутадиен-стирольного каучука.

Каучук синтетический

Каучуками называют натуральные или синтетические полимеры, обладающие высокими эластичными свойствами в процессе эксплуатации. Каучуки могут растягиваться до размеров, многократно превышающих их первоначальную длину.

Каучуки эластичны и водонепроницаемы. Они не проводят электрический ток, что позволяет применять их в качестве изолирующих материалов. Они не растворяются в воде, хорошо растворимы в бензине, бензоле, эфире и других летучих жидкостях. Из них получают резины и эбониты.

История открытия каучуков

Название «каучук» произошло от слова «каучу» (кау- дерево, учу – течь). Так индейцы называли сок гевеи. Это дерево, растущее на берегах Амазонки. Белый сок этого дерева темнел и становился твёрдым на воздухе. Индейцы делали из него обувь, непромокаемые ткани, сосуды для воды и другие предметы обихода.

Но изделия из этой ткани твердели и трескались на холоде, а летом превращалась в липкую смесь с неприятным запахом.

В 1839 г. американец Чарльз Нельсон Гудьир, добавив в каучук немного серы и, нагрев эту смесь, изобрёл новый материал с повышенной прочностью, эластичностью, устойчивый к нагреванию и к холоду. Именно этот материал называют сейчас резиной, а процесс его получения – вулканизацией. С этого времени изделия из резины завоевали весь мир.

Синтетический каучук

С изобретением автомобильных шин потребность в резине выросла настолько, что природного сырья стало не хватать для производства каучука. И вопросом получения синтетического каучука занялись учёные.

В 1879 г. французский химик Г.Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

Типы синтетических каучуков

Современная промышленность производит синтетические каучуки. Кроме бутадиенового каучука, полученного С.В. Лебедевым, выпускаются и другие виды синтетических каучуков, по своим свойствам превосходящие натуральные каучуки.

Синтетические каучуки получают полимеризацией. В процессе полимеризации макромолекула полимера образуется путём присоединения молекул мономеров. Абсолютно все каучуки имеют большую длину молекул полимеров.

Изопреновый каучук получают полимеризацией изопрена.

nСН2=С(СН3)-СН=СН2 → (-СН2-С(СН3)=СН-СН2-)n

Натуральный каучук также является изопреновым каучуком. Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Бутадиеновый каучук получают полимеризацией бутадиена. Этот каучук обладают высокой износоустойчивостью. Он широко используется при изготовлении шин.

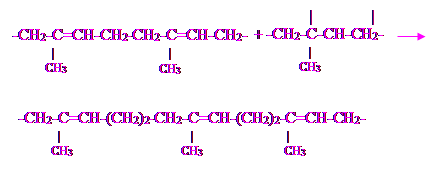

Бутан-стирольный каучук получается в результате сополимеризации (полимеризации с участием двух мономеров) бутадиена 1,3 и стирола. Применяется для производства шин, резиновой обуви и других резиновых изделий высокого качества.

Бутадиен-нитрильный каучук. Этот каучук получают полимеризацией бутадиена с акрилонитрилом. Он обладает высокой масло- и бензостойкостью. Применяется в производстве сальников.

Винилпиридиновый каучук создаётся полимеризацией винилпиридина с диеновыми углеводородами. Он имеет отличную склеиваемость. И резины из него получаются морозоустойчивые, маслостойкие и бензостойкие.

Фторсодержащие каучуки — результат полимеризации фторорганичеких соединений, в состав которых входит хотя бы один атом фтора, непосредственно соединённый с углеродом. Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Синтетические каучуки получили широкое распространение во многих отраслях современной промышленности. Каучуки являются основой резиновых смесей, из которых вулканизацией получают резину. А из резины выпускают несколько десятков тысяч разнообразных изделий, применяемых в самых различных отраслях промышленности, транспорта, сельского хозяйства, а также в быту.

Бутадиен-стирольный латекс

Бутадиен-стирольные латексы широко применяются в различных отраслях народного хозяйства. Наиболее крупным потребителем бутадиен-стирольных латексов является легкая промышленность, где они используются в обувной и кожгалантерейной отраслях промышленности, в производстве искусственной кожи и кожевенного картона для обувной промышленности.

|

Схема концентрирования латексов упариванием в турбулентно-пленочных испарителях. |

Бутадиен-стирольные латексы относятся к латекса м общего назначения, заменяющим натуральный латекс. Их получают при совместной полимеризации бутадиена и стирола. Промышленность СК выпускает бутадиен-стирольные латексы в большом ассортименте.

Бутадиен-стирольные латексы синтезируют при 5 — 10 С или при 50 С, бутадиен-нитрильные и карбокси-латные — при 30 С, винилпиридиновые — при 5 С.

Бутадиен-стирольный латекс в США вырабатывают 13 фирм, крупнейшими из которых являются Goodyear Tire and Rubber Co.

Бутадиен-стирольные латексы устойчивы при их хранении и разведении, а также при механических воздействиях. По-видимому, это обусловлено содержанием большого количества эмульгатора и стабилизатора и малым размером частиц этих латексов. Малым размером частиц, а также большим их количеством объясняется высокая вязкость этого латекса. Вместе с тем, малый размер частиц препятствует получению центрифугированием или отстаиванием концентратов латекса, содержащих более 30 % полимера.

Бутадиен-стирольные латексы широко применяют для пропитывания корда и покрытия изделий в шинной промышленности. Наиболее пригодным является латекс марки СКС-ЗОШХП с небольшим размером частиц и низкой вязкостью.

Бутадиен-стирольные латексы, получаемые в результате совместной полимеризации бутадиена и стирола, являются наиболее распространенным видом синтетических латексов, применяемым в современной технике.

Бутадиен-стирольные латексы обладают высокой стойкостью при разбавлении.

Бутадиен-стирольные латексы по качеству уступают натуральному латексу и применение их в значительной мере обусловлено более низкой стоимостью.

Бутадиен-стирольные латексы марок СКС-ЗОШР, СКС-50ГП применяют в производстве рукавов, клеев и паст для уплотнения консервных банок, для пропитки бумаги и ткани.

Выпускают бутадиен-стирольный латекс нескольких типов с соотношением бутадиена и стирола 70: 30, а именно: латекс СКС-ЗОП, СКС-ЗОУ, СКС-ЗОШ и СКС-ЗОШР.

Недостатками бутадиен-стирольных латексов является низкая прочность сырых пленок, вследствие чего при работе с ними нужно соблюдать осторожность, а также пористость, являющаяся результатом малого сцепления частиц между собой.

При хранении бутадиен-стирольных латексов в соответствующих условиях стабильность их очень высока. Согласно литературным данным, при хранении латексов более года коагуляции или расслоения не наблюдается.

Пленки из бутадиен-стирольного латекса, как правило, должны подвергаться вулканизации. С этой целью к латексу прибавляют ингредиенты обычной вулканизующей группы: серу, ускорители, окись цинка. Во избежание коагуляции латекса все эти вещества нужно вводить в него в высоко дисперсном состоянии. Бутадиен-стирольные полимеры вулканизуются медленнее, чем натуральный каучук, поэтому для их вулканизации требуются повышенные дозировки ускорителей. Для получения прозрачных пленок количество вводимой окиси цинка не должно превышать 0 5 вес. Пленки из бутадиен-стирольного латекса без наполнителей обычно растрескиваются.