Каучук

Содержание:

- Свойства и применение

- Синтетические каучуки

- Синтез полисульфидных олигомеров

- Специфика наименования

- 5.Состав и строение натурального каучука.

- Вулканизация

- Свойства

- Промышленное применение

- Вулканизация

- Сбор латекса и производство натурального каучука

- Тиоколовые герметики

- Шинные резины

- 1.История открытия натурального каучука.

Свойства и применение

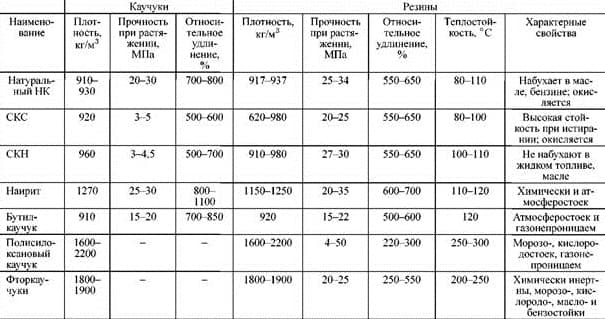

Свойства синтетического каучука во многом превышают основные параметры натурального продукта. Так, его плотность меньше плотности воды и поэтому он спокойно плавает.

Химические свойства синтетического каучука позволяют ему не растворяться в воде, именно это позволяет его использовать для изготовления покрытий не проницаемых для воды. Это свойство позволяет их использовать для шитья одежды, спортивного инвентаря и пр. Такие вещества как бензин, бензол растворяют каучуки. Это свойство позволяет их применять для производства клеевых составов. Каучук – это диэлектрик, которые широко применяют для создания изоляторов силового и слаботочного оборудования. Каучуки обладают гибкостью, прочностью, и повышенной стойкость к истиранию. Кроме этого каучуки сохраняют свои свойства при циклических деформациях.

Применение синтетического каучука

Синтетические каучуки подразделяют на общие и специальные. К общим относят:

- изопреновые;

- бутадиен-стирольные и пр.

Их основные свойства – морозостойкость, высокая износостойкость. Кроме этого они обладают высокой масло бензо- и озоностойкостью.

Бутадиеновые каучуки(ПБ), иногда их называют дивиниловыми, относят к материалам общего назначения. Их применяют для изготовления проекторных и обкладочных резин для шин (каркаса, боковины и пр.). Этот материал применяют для производства материалов, применяемых в кабельной промышленности, инструмента для абразивной обработки металла и других материалов, антифрикционных изделий.

https://youtube.com/watch?v=yb5hmr2X67g

Сырье на основании этилен — пропилена используют для создания ударопрочных полимеров, шин для велосипедов, тканей с водоотталкивающими свойствами, конвейерных лент для работы в термически сложных условиях.

Фторокремнийорганические каучуки (фторсиликоны или фторкаучки). Особенностью этих материалов – это сочетание стойкости к действию температуры, как низкой, так и высокой и различным агрессивным средам. Кроме того, сырье этого класса отличается стойкостью к истиранию, воздействию открытого пламени. Он не пропускает газы. Его диэлектрические свойства позволяют его применять для создания изоляции, как для силовых кабелей, так и слаботочной аппаратуры. Это сырье применяют для производства материалов, применяемых для гумирования емкостей, предназначенных для транспортировки агрессивных веществ.

Еще одно важное свойство этих материалов – стойкость к радиации. Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу

Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу.

Устойчивый спрос на синтетический каучук привел к появлению целой отрасли, которая задействована на производстве этого сырья. На рынке этого сырья отмечается постоянный рост спроса на эту продукцию. Лидером по потреблению синтетического сырья можно считать самую динамично, развивающуюся экономику мира – китайскую. Динамика рынка показывает, что после кризисных явлений 2008 – 2009 года, и падения спроса на эту продукцию в пределах 4%, на сегодня прирост сбыта составляет до 7%, от прошлогоднего уровня.

Среди стран, которые лидируют по производству синтетического сырья надо назвать КНР, РФ, США и ряд других.

Синтетические каучуки

Разработка синтетических каучуков впервые началась в России в 1900 году учениками Бутлерова — Кондаковым, Фаворским, Лебедевым, Бызовым. В 1900 году И. Л. Кондаков впервые получил синтетическим путём изопрен, изучением полимеризации которого занялся А. Е. Фаворский. В 1903—1910 годах параллельно группами учёных под руководством С. В. Лебедева и Б. В. Бызова велись работы по получению синтетического каучука на основе 1,3-бутадиена методом гидролиза нефтяного сырья. Одновременно и независимо подобные работы велись в Англии. Впервые технология производства бутадиенового синтетического каучука разработана в лаборатории завода «Треугольник» Б. В. Бызовым, получившим за это изобретение в 1911 году премию имени Бутлерова. Однако патент на это изобретение был оформлен только в 1913 году. Во время Первой мировой войны на заводе «Треугольник» был освоен выпуск противогазов из синтетического каучука Бызова.

Первый патент на процесс получения бутадиенового синтетического каучука с использованием натрия в качестве катализатора полимеризации был выдан в Англии в 1910 году. Первое маломасштабное производство синтетического каучука по технологии, сходной с описанной, в английском патенте имело место в Германии во время Первой мировой войны. Производство бутадиена в России началось в 1915 году по технологии, разработанной И. И. Остромысленским, позднее эмигрировавшим в США. В СССР работы по получению синтетического каучука были продолжены Бызовым и Лебедевым, в 1928 году разработавшим советскую промышленную технологию получения бутадиена. Коммерческое производство синтетического каучука началось в 1919 году в США (Thiokol), и к 1940 году в мире производилось более 10 его марок. Основными производителями были США, Германия и СССР. В СССР производство синтетического каучука было начато на заводе СК-1 в 1932 году по методу С. В. Лебедева (получение из этилового спирта бутадиена с последующей анионной полимеризацией жидкого бутадиена в присутствии натрия). Прочность на разрыв советского синтетического каучука составляла около 2000 psi (для натурального каучука этот показатель составляет 4500 psi, для Неопрена, производство которого было начато компанией Du Pont (США) в 1931 году — 4000 psi). В 1941 году в рамках поставок по программе ленд-лиза СССР получил более совершенную технологию получения синтетического каучука.

В Германии бутадиен-натриевый каучук нашёл довольно широкое применение под названием .

Синтез каучуков стал значительно дешевле с изобретением катализаторов Циглера — Натта.

Изопреновые каучуки — синтетические каучуки, получаемые полимеризацией изопрена в присутствии катализаторов — металлического лития, перекисных соединений. В отличие от других синтетических каучуков изопреновые каучуки, подобно натуральному каучуку, обладают высокой клейкостью и незначительно уступают ему в эластичности.

В настоящее время большая часть производимых каучуков является бутадиен-стирольными или бутадиен-стирол-акрилонитрильными сополимерами.

Каучуки с гетероатомами в качестве заместителей или имеющими их в своём составе часто характеризуются высокой стойкостью к действию растворителей, топлив и масел, устойчивостью к действию солнечного света, но обладают худшими механическими свойствами. Наиболее массовыми в производстве и применении каучуками с гетерозаместителями являются хлоропреновые каучуки (неопрен) — полимеры 2-хлорбутадиена.

В ограниченном масштабе производятся и используются тиоколы — полисульфидные каучуки, получаемые поликонденсацией дигалогеналканов (1,2-дихлорэтана, 1,2-дихлорпропана) и полисульфидов щелочных металлов.

Основные типы синтетических каучуков:

- Изопреновый

- Бутадиеновый

- Бутадиен-метилстирольный

- Бутилкаучук (изобутилен-изопреновый сополимер)

- Этилен-пропиленовый (этилен-пропиленовый сополимер)

- Бутадиен-нитрильный (бутадиен-акрилонитрильный сополимер)

- Хлоропреновый (поли-2-хлорбутадиен)

- Силоксановый

- Фторкаучуки

- Тиоколы

Синтез полисульфидных олигомеров

О синтезе полисульфидных олигомеров впервые сообщалось в 1943 г

Привлекшие вначале внимание как потенциальные пластификаторы высокомолекулярных аналогов, они очень скоро легли в основу отверждающихся композиционных резиноподобных герметизирующих материалов

Уже в 1955 г. в США фирмой Thiokol Chemical Corp. были выпущены первые промышленные полисульфидные олигомеры с концевыми HS-группами.

В эти же годы в нашей стране под руководством Апухтиной проведен комплекс исследований, главным итогом которых явилось создание отечественной технологии синтеза полисульфидных олигомеров с заданной функциональностью.

Полисульфидные олигомеры производятся в промышленности ряда капиталистических стран, наиболее крупные мощности расположены в США, Англии и Японии , имеются сведения о производстве этих олигомеров по лицензиям США в других странах. В социалистических странах полисульфидные олигомеры выпускаются в СССР, ГДР, Польше, Румынии.

Большинство промышленных полисульфидных олигомеров имеют слабо разветвленную структуру и концевые SH-группы. Наличие таких концевых групп, легко окисляющихся в мягких условиях, позволяет использовать эти олигомеры в качестве основы для получения композиционных материалов (тиоколовые герметики, мастики, компаунды).

В настоящее время нет ни одной области техники, где бы не использовались герметизирующие материалы. Кроме своего прямого назначения — придавать непроницаемость, они часто выполняют функции клеев или покрытий, защищающих конструкции от атмосферного, коррозионного, механического и других воздействий.

Специфика наименования

Первые цифры в приведенных названиях рассказывают о количественном содержании стирола в исходной шихте, выбираемой для проведения процесса полимеризации:

- «А» предполагает осуществление процесса низкотемпературной полимеризации (не больше +5 градусов).

- «М» свидетельствует о том, что в нем есть масло, не только стирол.

- Бутадиен-стирольный каучук с буквой «Р» рассказывает о проведении реакции полимеризации без наличия регулятора.

- «К» указывает на применение при изготовлении каучука канифольного эмульгатора.

- Буква «П» символизирует материал, получаемый при наличии в исходной смеси солей жирных, синтетических кислот, которые представляют собой продукты частичного окисления насыщенных парафинов.

Чем характеризуется бутадиен-стирольный каучук? Получение его основывается на процессе полимеризации, который знаком даже старшеклассникам, обучающимся в общеобразовательных школах и колледжах.

Так, для производства в промышленности подошвенных резин используется смолонаполненный бутадиен-стирольный каучук, формула которого ничем не отличается от обычного диенового углеводорода. У резин, произведенных на базе бутадиен-стирольной смолы, повышенная стойкость к механическому истиранию, неплохие кожеподобные характеристики.

Осуществляют процесс эмульсионной полимеризации на специальной промышленной установке. Чем характеризуется этот бутадиен-стирольный каучук? Получение его осуществляется по четкой и отработанной технологии. Средняя продолжительность химической реакции составляет 12-15 часов. После завершения полимеризации образуется латекс, в котором содержится примерно 30-35 процентов полимерного вещества. В качестве антиоксиданта в латекс вводят неон Д.

Из латекса каучук вырабатывают путем коагуляции электролитов, которые содержат серную кислоту. Учитывая, что в роли эмульгаторов выступают канифолевое масло и мыло, созданное на базе жирных синтетических кислот, помимо коагуляции наблюдается также образование жирных кислот, оказывающих позитивное действие на технологические характеристики готового изделия.

Благодаря добавке серной кислоты, происходит превращение мыла в свободные органические кислоты, завершается коагуляция латекса и образуется бутадиен-стирольный каучук. Применение готового материала многогранно, зависит от вида производства. В основном каучук является распространенным сырьем в химической промышленности.

5.Состав и строение натурального каучука.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствующий диаметру одной молекулы, составляет примерно две десятимиллионных доли миллиметра. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно, в любом направлении, а ограниченно –только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение.

Модель молекул каучука: при любом положении молекул в пространстве концы их всегда сближены между собой.

Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали.

Качественный анализ показывает, что каучук состоит из двух элементов – углерода и водорода, то есть относится к классу углеводородов. Первоначально формула каучука была принята С5

Н8

, но она слишком проста для такого сложного вещества, как каучук. Определение молекулярной массы показывает, что она достигает несколько сот тысяч (150000-500000). Каучук, следовательно, природный полимер. Молекулярная формула его (С5

Н8

)n.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

|

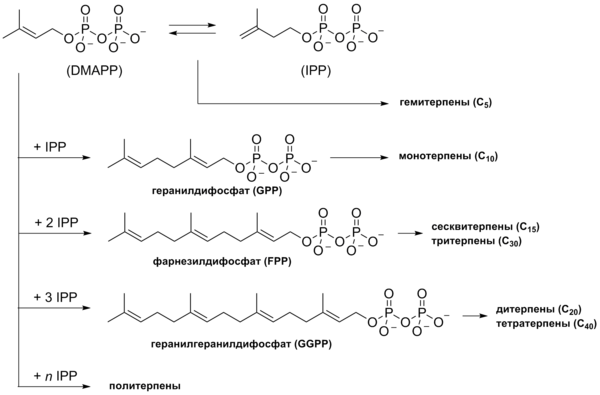

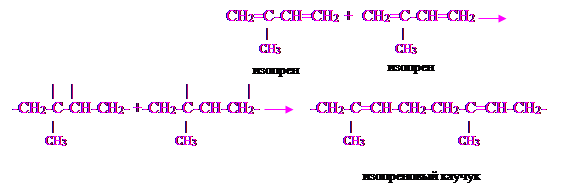

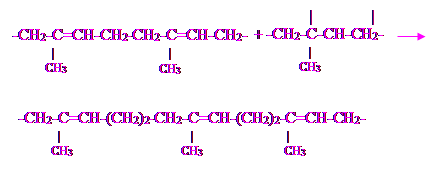

Можно считать, что макромолекулы каучука образованы молекулами изопрена. Представим этот процесс схематично. Сначала за счёт разрыва двойных связей происходит соединение двух молекул изопрена:

Можно считать, что макромолекулы каучука образованы молекулами изопрена. Представим этот процесс схематично. Сначала за счёт разрыва двойных связей происходит соединение двух молекул изопрена:

При этом свободные валентности средних углеродных атомов смыкаются и образуют двойные связи в середине молекул, ставших теперь уже звеньями растущей цепи.

К образовавшейся частице присоединяется следующая молекула изопрена:

|

|

|

Подобный процесс продолжается и далее. Строение образующегося каучука может быть выражено формулой:

Мы уже встречались с полимерами, макромолекулы которых представляют собой длинные цепи атомов. Однако они не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, произойдёт не только выпрямление молекул, но и смещение их относительно друг друга, образец каучука может порваться.

Природных ресурсов натурального каучука недостаточно для того, чтобы полностью удовлетворить быстрорастущую потребность в нём. В настоящее время во всё возрастающих масштабах производится синтетический каучук.

Вулканизация

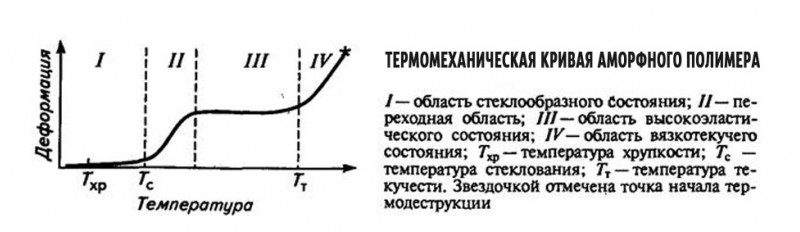

По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату).

Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам.

езины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры.

Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК.

Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи —С—С—, наименьшая прочность у полисульфидной связи —С—C—С.

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя.

Возможно и химическое взаимодействие каучука с наполнителем.

Свойства

Каучук обладает полезными для применения свойствами: эластичностью (упругостью) и водонепроницаемостью. Каучуки хорошо гнутся, растягиваются и задерживают влагу на поверхности.

Каучуки сохраняются в аморфном состоянии долгое время. Однако агрегатное состояние может меняться в зависимости от температуры:

- 0-10°C – хрупкий, непрозрачный;

- 20°C – мягкий, упругий, полупрозрачный;

- 50°C – пластичный, липкий;

- 80°C – непластичный;

- 120°C – смолистый, жидкий;

- 200-250°C – газообразный (выделяется смесь газов).

При долгом хранении на холоде материал необратимо теряет свойства: твердеет, становится неэластичным и ломким.

Каучуки обладают диэлектрическими свойствами и низкую проницаемость воды и газов. Материал не растворяется в воде, слабых кислотах, щелочах. Растворяется после разбухания в бензине, бензоле, сероуглероде и хлороформе.

Молекулы каучука имеют линейное строение, но при этом не вытянуты в прямую линию, а изогнуты, образуя свёрнутые клубки. При растяжении материала молекулы распрямляются, чем объясняется эластичность каучука.

Промышленное применение

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и .

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло-, звуко-, воздухо- и гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Прессованием массы, состоящей из каучука, асбеста и порошковых наполнителей, получают паронит — листовой материал для изготовления прокладочных изделий с высокой термостойкостью, работающих в различных средах — вода и водяной пар с давлением до 5 мН/м2 (50 ат) и температурой до 450 °С; нефть и нефтепродукты при температурах 200—400 °С и давлениях 7—4 мН/м2 соответственно; жидкий и газообразный кислород, этиловый спирт и т. д.. Высокие уплотняющие свойства паронита обусловлены тем, что его предел текучести, составляющий около 320 МПа, достигается при стягивании соединения болтами или шпильками, при этом паронит заполняет все неровности, раковины, трещины и другие дефекты уплотняемых поверхностей и герметизирует соединение. Паронит не является коррозионно-активным материалом и хорошо поддается механической обработке, что позволяет легко изготавливать прокладки любой конфигурации, не теряющие своих эксплуатационных качеств в любых климатических условиях — ни в районах с умеренным климатом, ни в тропических и пустынных климатических условиях, ни в условиях Крайнего Севера. Высокая термостойкость паронита позволяет применять его в двигателях внутреннего сгорания. Армируя паронит металлической сеткой для повышения механических свойств, получают ферронит.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Сбор латекса и производство натурального каучука

Это высокое стройное дерево может достигать 45 метров в высоту при 2,5—2,8 м в обхвате. Родиной гевеи является бассейн Амазонки — великой водной магистрали. Отсюда вывозился первый каучук в Европу.

Каучук в гевее содержится в млечном соке — латексе, распределённом в млечных каналах, которые образуют в стволе концентрические кольца.

Латекс состоит из мельчайших частичек жидкости, твёрдых частиц и других примесей. Только около 33% латекса составляет каучук, 66% вода и около 1% другие вещества.

Для сбора латекса с деревьев на коре делается диагональный остроугольный надрез, вершиной угла направленный вниз, затем надрез расширяют до 0,3—0,5 от окружности ствола. Из надреза выделяется латекс и стекает в небольшую чашу. С каждого надреза получается около 30 мл латекса. После этого обычно на следующий день ниже первоначального надреза обдирается тонкая полоска коры, чтобы получить новый сок. Когда надрезы достигают поверхности земли, ствол оставляют в покое, чтобы он смог восстановить кору на дереве перед новой подсочкой. На 1 гектаре высаживается около 250 деревьев, в год с 1 гектара получают около 450 кг сухого необработанного каучука. Со специально выведенных высокоурожайных деревьев можно получить 2225 кг с гектара в год, были разработаны опытные деревья с урожайностью до 3335 кг с гектара в год.

Полученный латекс растягивают, разбавляют водой и подвергают коагуляции путём обработки кислотой, чтобы частицы каучука в латексе сцепились друг с другом. Затем производят протягивание между валками, придавая листам толщину 0,25 дюйма (?0,6 см), полученные листы высушивают путём обдувания сухим тёплым воздухом или дымом, и отправляют на погрузку.

Тиоколовые герметики

Среди герметизирующих материалов различного назначения особое место занимают тиоколовые герметики, создающие непроницаемость в соединениях, подверженных статическим или динамическим деформациям растяжения и сжатия в условиях перепада температур, наличия растворителей и агрессивных сред.

Первыми полисульфидными полимерами являлись так называемые твердые тиоколы, описанные в 1926—1927 гг. Баером и Патриком. Их промышленное производство было впервые осуществлено в 1930 г. в США (тиокол А).

В начале 30-х годов аналогичные каучуки производились в СССР (резинит), а позднее их синтез был освоен и в других странах мира.

В основе синтеза полисульфидных каучуков лежит реакция полисульфидирования, осуществляемая путем взаимодействия дигалогенпроизводных алифатических и ароматических соединений и полисульфидов щелочных металлов.

Молекулярная масса каучуков обычно составляет 200 — 500 тыс.

Восстановительным расщеплением высокомолекулярных полисульфидов получают жидкие тиоколы, нашедшие широкое применение в производстве композиционных материалов различного назначения.

В настоящее время полисульфидные олигомеры по объему потребления примерно в 10 раз превосходят твердые тиоколы. Это объясняется неудовлетворительными физико-механическими показателями вулканизатов полисульфидных каучуков, присущей им хладотекучестью и неприятным запахом.

Особенностью полисульфидных полимеров является наличие в макромолекулах значительного количества химически связанной серы, в зависимости от строения органического радикала содержание серы составляет 40 — 85% (масс.).

Шинные резины

Резину получают при смешении и последующей вулканизации (нагрев до 150—160° С) различных компонентов, основными из которых являются:

- каучук

- сажа

- сера

Разнообразием характера работы, выполняемой различными частями и деталями шины, вызвано применение при производстве шин резин с различным качественным и количественным содержанием компонентов и, следовательно, с разными физико-механическими свойствами.

Резины, применяемые в производстве шин, подразделяются по назначению на следующие основные группы:

- протекторные

- каркасные

- бортовые

- камерные

Условиями работы шин определяются основные требования к протекторным резинам: высокая сопротивляемость абразивному износу, образованию и разрастанию трещин, порезам, сопротивление старению и термостойкость, т. е. сохранение физико-механических свойств при длительном (в процессе всего срока эксплуатации) воздействии солнечных лучей, озона и кислорода воздуха, а также при повышении температуры в результате длительного движения, особенно при высоких скоростях.

Учитывая, что подавляющее большинство шин выходит из строя из-за износа рисунка протектора, износостойкость является главным требованием, предъявляемым к протекторной резине.

В первую очередь это относится к шинам для дорожных мотоциклов и спортивных, предназначенных для ШКГ.

Исходя из этого, протектор дорожных шин изготавливают на основе комбинации синтетических каучуков (СК) — стереорегулярного полибутадиенового (СКД) и бутлдиенметилстирольного (БСК) с большим наполнением активной сажей ПМ-100.

Резина на основе указанных компонентов обеспечивает высокую износостойкость протектора, однако обладает большой жесткостью.

Элементы рисунка протектора спортивных шин, предназначенные для кросса и многодневных соревнований, имеют довольно большую высоту и при эксплуатации подвергаются значительным деформациям. Поэтому применение в протекторе таких шин резин с большой жесткостью приводит к образованию трещин и скалыванию элементов рисунка.

В связи с этим протектор шин для кросса и многодневных соревнований изготавливают на основе комбинации натурального каучука (НК) с добавлением синтетического каучука типа СКД, поскольку резина на такой основе обладает высокой эластичностью, прочностью, стойкостью к многократным деформациям, износостойкостью и т.п.

Каркасные резины, изолирующие нити корда друг от друга, должны обеспечивать хорошую прочность связи между элементами покрышки, обладать высокой усталостной выносливостью при многократных деформациях, малой жесткостью и высоким сопротивлением тепловому старению. Каркасные резины для мотоциклетных шин изготовляют с применением НК, БСК и полиизопренового (СКИ-3) каучуков.

Камерные резины для мотоциклетных шин должны обладать:

- воздухонепроницаемостью

- хорошей сопротивляемостью разрыву

- теплостойкостью

- незначительными остаточными деформациями при удлинении

Их изготовляют из НК.

Резину для ободных лент делают на основе СК с большим наполнением регенерата.

1.История открытия натурального каучука.

Первое знакомство европейцев с натуральным каучуком произошло почти пять веков назад. Собственно, история каучука началась, как ни странно, с детского мячика и школьной резинки.

В 1493 году корабль Христофора Колумба во время второго путешествия в Америку пристал к острову, названному именем Эспаньола (Гаити).

Высадившись на берег, испанцы были удивлены весёлой игрой индейцев, похожей на наш баскетбол. Они в такт песне подбрасывали чёрные шары, которые, упав на землю, делали, словно живые, высокие и забавные прыжки. Взяв эти шары в руки, испанцы нашли, что они довольно тяжелы, липки и пахнут дымом. Индейцы называли сок, из которого делали мячи «каочу», что означало: «Слёзы дерева».

Каучук получил первое в Европе применение в 1770 году в школе под названием гуммиэластика (смолы эластичной) для стирания карандашных рисунков.

Первые попытки сделать каучуковую обувь вызывали только смех. Галоши или сапоги хорошо служили в дождь, но стоило выглянуть и припечь солнцу, как они растягивались, начинали прилипать. В мороз же такая обувь становилась хрупкой, как стекло.

Открытие резины, полученной от нагревания каучука и серы, привело к широкому её применению. В 1919 году было предложено уже 40 000 различных изделий из резины.

Внимание капиталистов всех стран обратилось на добычу каучука. Бразилия оказалась владетельницей громадных богатств

Чтобы сохранить их, правительство Бразилии издало закон, запрещающий под страхом смерти вывоз семян и молодых деревьев гевеи. Но было поздно.

По совету ботаника Дж. Гукера, англичанин Викгем поехал в 1876 году на берега Амазонки, где собрал 70000 семян Гевеи и тайком доставил их в ботанический сад в Кью. Семена были высеяны, но взошло только 4%. Однако через несколько дней сеянцы достигли полуметровой высоты. Затем они были отправлены на остров Цейлон, а от туда разосланы на Яву, в Бирму, Австралию и др.

Компании, организующие добычу, сбор и перевозку каучука, безжалостно калечили и людей, занятых сбором каучука, стремясь как можно больше и дешевле получить его. Сборщику каучука много приходится бродить по лесу в поисках гевей, так как они растут друг от друга на расстоянии 20-100 м.

Серингеро, добывая сок гевеи, сам же его и обрабатывает в каучук.

Тут же в лесу раскладывает костёр, вырезает лопаточку в виде весла и обмазывает её глиной. Он садится на корточки, обмакивает лопаточку в сосуд с соком гевеи и держит в белом дыму костра, поворачивая над огнём. А когда вода испарится и вокруг лопаточки образуется тонкая плёнка каучука, серингеро снова макает её в сок гевеи и снова коптит в дыму костра. Это продолжается до тех пор, пока вокруг лопатки не образуется большой ком килограммов в 5 весом. Затем серингеро его разрезает и снимает с лопатки в виде листа толщиною в 10 см. Это лучший, благодаря копчению, не загнивающий каучук.

Серингеро гибнут от тяжёлого труда, укусов змей, малярии и других болезней.

Вот что писал один инженер, прибывший в 1907 году в район Путумайо: «Индейцы имеют ужасный вид, они еле двигаются от слабости и истощения. С каждого индейца в месяц требуется до 25 кг каучука. Каждые 10 дней индейцы сдают собранный каучук. Если стрелка весов показывает норму, они смеются и пляшут. При нехватке каучука индеец бросается на землю и ждёт наказания. Не выдерживая такой работы, истязаний, индейцы бегут. Если беглеца находят в какой-либо хижине, то её обливают керосином и сжигают вместе со всеми жителями. В выбегающих стреляют.» Всё это происходит в 20 веке.

В нашу страну не привозят каучук из других стран. Ещё в 1931 году И.В. Сталин сказал: «У нас имеется в стране всё, кроме каучука. Но через год-два и у нас будет свой каучук.»

Не прошло и года, как колхозник Спиваченко указал ботанику Л.Е. Родину в горах Тянь-Шаня в Казахстане на каучуконосный одуванчик, содержащий в корнях от 16 до 28 % каучука. Но теперь не требуется трудоёмкой добычи каучука из одуванчика, так как каучук получают из спирта, выгоняемого из картофеля и другого сырья.