Стеклопластики

Содержание:

Свойства реактопластов

Термореактопласты довольно сильно отличаются по характеристикам друг от друга. Несмотря на некоторые общие особенности, это всё-таки разные по своей химической природе полимеры. Свойства самих термореактивных полимеров и изделий из них зависит от химического состава и структуры полимерных цепей, количеством связей между молекулами и их видом, соотношения полимер-отвердитель и типом последнего. Характеристики каждого реактопласта могут регулироваться в широких пределах. Для этого применяют помимо отвердителя такие аддитивы, как загустители, разбавители, лубриканты, эластификаторы и пластификаторы.

Отличие термореактивных полимеров от термопластичных заключается в возможности первых успешно применяться при высоких для пластмасс значениях температуры, вплоть до 130 градусов С. Также они имеют высокую химическую стойкость. Они устойчивы к действию органических растворителей, растворам кислот и оснований и многих других химикатов.

Find out more

On this website

- Alloys

- Bioplastics and biodegradable plastics

- Composites and laminates

- Energy-absorbing plastics

- Materials science

- Metals

- Self-healing materials

Articles

- Ocean-Clogging Microplastics Also Pollute the Air, Study Finds by Liam Stack, The New York Times, 18 April 2019. How microplastics make an increasingly important contribution to air pollution.

- Plastics Pile Up as China Refuses to Take the West’s Recycling by Kimiko de Freytas-Tamura, The New York Times, 11 January 2018. China’s refusal to reprocess western waste could force us to rethink our addiction to single-use plastics.

- Could a new plastic-eating bacteria help combat this pollution scourge? by Karl Mathiesen, The Guardian, 10 March 2016. Bacteria with an appetite for plastic could help solve one of our most pressing environmental problems.

- Plastic Roads Sound Like a Crazy Idea, Maybe Aren’t by Evan Ackerman, IEEE Spectrum, 16 July 2015. Plastic roads could be quick and simple to construct, so why don’t we use them?

- Plastic waste heading for oceans quantified by Jonathan Amos, BBC News, 12 February 2015. Eight million tonnes of plastic are added to the oceans every year.

- Poison Pen: In Plastics and Cans, a Threat to Women by Deborah Blum. The New York Times, August 28, 2014. Scientists continue to ponder the potential toxicity of BPA plastics.

- In defence of plastic by Susan Mossman, BBC News, 15 September 2008. Plastics are criticized for their environmental impact, but could we really live without them?

-

Identifying plastics: BBC News. A useful guide to the seven types of plastic you’ll find identified on recycling symbols: PET (polyethylene terephthalate), LDPE (low-density polyethylene), HDPE

(high-density polyethylene), PVC (polyvinyl chloride), PP (polypropylene), PS (polystyrene), and «other» (including acrylics and perspex).

Books

For older readers

- Plastic Ocean: How a Sea Captain’s Chance Discovery Launched a Determined Quest to Save the Oceans by Charles Moore. Avery, 2012. The story of the Great Pacific Garbage Patch—and the plastics that end up there.

- Fantastic Plastic: Product Design and Consumer Culture by Susan Mossman. Black Dog, 2008. Explores how plastics have made possible all kinds of consumer goods we take for granted. Lots of interesting text and plenty of great color photos make this an enjoyable read.

- Plastics 2 by Chris Lefteri. Rotovision, 2008. A fascinating look at how we can use plastics in innovative and creative ways (and mainly intended for product designers).

- Plastics: America’s Packaging Dilemma by Nancy A. Wolf and Ellen D. Feldman. Island Press, 1991. Slightly dated but still interesting examination of the environmental impact of plastics.

For younger readers

- The Adventures of a Plastic Bottle by Alison Inches. Simon & Schuster/Little Simon, 2009. Start ’em young? The kind of book eco-friendly parents might like to read to aspiring eco-friendly children. Also useful to support environmental activities in class for ages 6–9.

- Plastics by Ruth Thomson. Black Rabbit, 2006. Encourages young readers to reuse and recycle plastics, rather than throw them away. Ages 8–10.

- How we use Plastic by Chris Oxlade. Raintree, 2004. A general introduction to the chemistry of plastics and their applications. Ages 9–12.

- Plastics and the Environment by Kathryn Whyman. Stargazer, 2004. Contrasts the economic importance of plastics with their high environmental impact. Ages 9–12.

What are plastics like?

The many kinds of plastics all have different

properties (if they didn’t, we wouldn’t need so many of them in the

first place). Having said that, they do have things in common.

Generally, plastics are flexible and easy to shape in a variety of

ways (remember, that’s why we call them plastics); easy to make in

all different shapes, sizes, and colors; lightweight; electrically

insulating; waterproof; and relatively inexpensive. Some of them are

meant to be very strong and durable (car bits and prosthetic body

parts are examples), while others are designed to fall apart in the

environment relatively quickly (biodegradable plastic bags, for

example). The properties of a plastic can also be deliberately

engineered. Suppose we want plastics to be resistant to static

electricity so they don’t pick up so much dust; then we can use

anti-static additives during the manufacturing process to make them slightly electrically conducting.

Общие сведения

Трубы являются одним из самых востребованных пластиковых изделий. Их можно производить практически из любого полимерного материала, но чаще всего их получают из полипропилена (ПП), полиэтилена (ПЭ) и поливинилхлорида (ПВХ). Реже используют стеклопластиковые изделия. Из тех же самых полимеров нужно выпускать и фитинги для того, чтобы они по химической природе не отличались от погонного изделия и могли образовывать с ней прочное сварное или клеевое соединение.

Полимерные трубы, как правило, применяются для холодного и горячего водоснабжения, канализации, орошения полей, дренажа и водостоков. Стандартный ряд диаметров пластиковых трубопроводов: 12, 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125 мм и далее. Толщины стенок могут варьироваться в зависимости от назначения, материала и величины внутреннего рабочего давления.

Полиэтиленовые трубы выпускаются из полиэтилена высокой плотности (ПНД) и его разновидностей ПЭ-63, ПЭ-80 и ПЭ-100, и т.д. и из сшитого полиэтилена (PEX). Такие изделия используются для водоснабжения (чаще наружного), а также для наружной оболочки труб в ППУ изоляции. Полипропиленовые трубы из гомополимера пропилена (часто вторичного) применяют, как правило, для внутренней канализации. При экструдировании рандом-сополимера полипропилена получают уже напорные изделия для холодного или горячего водоснабжения, используемые тем не менее также обычно внутри зданий. Поливинилхлоридные трубы и фитинги применяют чаще всего для прокладки канализации снаружи зданий и сооружений. Из ПВХ изготавливают также относительно небольшое количество напорных труб и водосточные системы.

Кроме чисто пластиковых существуют трубы композитные. Наиболее важные из них металлопластиковые изделия, это вид пластиковых внутри и снаружи изделий с металлическим слоем внутри, а также трубы и фитинги в пенополиуретановой (ППУ) изоляции. ППУ обычно заливают в пространство между внутренней рабочей трубой и наружной защитной оболочкой. Интересно, что как труба, так и оболочка могут быть и полимерными (чаще полиэтиленовой), так и металлическими. Однако, наиболее часто применяемый вариант этого типа – стальная труба и оболочка из черного ПНД для прокладки сетей в грунте. Металлопластиковые же трубопроводы применяют и для отопления, и для водоснабжения или газоснабжения зданий.

Также трубы из различных полимеров могут быть гофрированными. Они, ввиду гораздо более высокой гибкости, применяют прежде всего в сетях, где требуется изгибать магистрали с малым радиусом, а также в трехмерных системах. В частности, гофротрубы используются как шланги в канализационных целях или для прокладки инженерных систем в коллекторах.

Рис.1. Гофротрубы

Применение дибутилфталата

ДБФ в больших количествах используется как пластификатор для полимерных композиций. Он придает твердым пластмассам эластичность, гибкость и определенную мягкость. В частности, он находит области применения при пластификацииэпоксидных полимеров,некоторых эфиров целлюлозы,выпуске пластикатов ПВХ, пленок, листов, синтетических (или эко-) кож, и большого количества резинотехнических и прочих эластомерных изделий. Кроме того, дибутилфталат входит в состав композиций для производства изделий, подвергающимся частым и резким перепадам окружающих температур.

Помимо пластификации полимерного материала введение дибутилфталата улучшает его износостойкость, предотвращает появление трещин, делает внешний вид более привлекательным, придает блеск, улучшает прочностные свойства.

Важно использование дибутилфталата при производстве лакокрасочной продукции, полиуретановых герметиков, линолеума, проводо-кабельной продукции, и т.д. Также он известен в качестве высококипящего растворителя

ДБФ является составным компонентом известного клея БФ-6.

Дибутилфталатявляется сильным раздражителем для многих насекомых, известны его применения в качестве одного из репеллентов.

Применение

Важнейшая область применения данной технологии – производство многослойных пленок методом коэкструзии. Количество слоев в таких пленках может быть от 3 (2-слойная пленка – довольно экзотическое изделие) до 9, 11 и более. Как правило, таким образом производят выдувную или рукавную пленку на линиях большой производительности. Суть многослойности в том, чтобы ввести в пленку слои, отвечающие за какие-то отдельные свойства, например барьерные свойства для газов, повышенная прочность и другие физико-механические характеристики, свариваемость, светонепроницаемость и т.д. Также немаловажным является возможность введения вторичного или какого-то другого относительно дешевого материала во внутренние слои пленки для снижения ее себестоимости. Однако, гораздо шире такая экономия распространена при экструзии труб и других профилей.

Рис.2. Полимерные трубы – широкое поле для коэкструзии.

При выпуске полимерных труб и профилей, главным образом строительного назначения, соэкструзионная линия обычно состоит из одного основного экструдера и одного, максимум двух вспомогательных экструдеров небольшого размера. Такой состав линии позволят выпускать, например канализационную трубу, имеющую красивый внешний вид и достаточно хорошие физико-механические свойства, но в основном состоящую из дешевого вторичного или вспененного сырья, находящегося в невидимом внутреннем слое такой многослойной трубы. Коэкструзия также является отличной технологией для нанесения на поверхность изделий продольных маркировочных полос и покрасочного слоя. Такая маркировка и покраска никогда не сотрется, а ее нанесение автоматическое и избавляет от дальнейших технологических операций с изделием. Кроме того, распространено нанесение на изделия, в основном строительного назначения, защитных (например, светостойких) слоев при помощи коэструзии.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Вернуться к списку терминов

Термореактивная пластмасса

Термореактивные пластмассы при нагревании необратимо переходят в пластическое состояние с дальнейшим затвердеванием. При повторном нагревании они остаются твердыми или сгорают не расплавляясь.

Термореактивные пластмассы на основе термореактивных полимеров ( смол) после тепловой обработки — отверждения — переходят в термостабильное состояние. Термореактивные пластмассы отличаются хрупкостью, имеют большую усадку 10 — 15 % и содержат в своем составе наполнители.

Термореактивные пластмассы производят на основе термореактивных смол: фенолформальдегидных, аминоальгидных, эпоксидных, полиимидных, кремний-органических, ненасыщенных полиэфиров. Пластмассы на основе этих смол отличаются повышенной прочностью, не склонны к ползучести и способны работать при повышенных температурах. Смолы в пластмассах являются связкой и должны обладать высокой клеящей способностью, теплостойкостью, химической стойкостью в агрессивных средах, электроизоляционными свойствами, доступной технологией переработки, малой усадкой при затвердевании.

Термореактивные пластмассы на основе термореактивных полимеров ( смол) после тепловой обработки — отвердения — переходят в термостабильное состояние. Термореактивные пластмассы отличаются хрупкостью, имеют большую усадку 10 — 15 % и содержат в своем составе наполнители.

Термореактивные пластмассы производят на основе термореактивных смол: фенолформальдегидных, аминоальгидных, эпоксидных, полиамидных, кремнийорганических, ненасыщенных полиэфиров. Пластмассы на основе этих смол отличаются повышенной прочностью, не склонны к ползучести и способны работать при повышенных температурах. Смолы в пластмассах являются связкой и должны обладать высокой клеящей способностью, теплостойкостью, химической стойкостью в агрессивных средах, электроизоляционными свойствами, доступной технологией переработки, малой усадкой при затвердевании.

Термореактивные пластмассы ( реактопласты) получают на основе эпоксидных, полиэфирных, полиуретановых, фенолоформальдегидных и кремнийорганических полимеров. Пластмассы применяют в отвержден-ном виде; они имеют сетчатую структуру и поэтому при нагреве не плавятся, устойчивы против старения и не взаимодействуют с топливом и смазочными материалами.

Термореактивные пластмассы в начале термообработки становятся пластичными и принимают заданную форму.

|

Зависимость рабочих давлений от температуры для термопластов. |

Термореактивные пластмассы под действием тепла и давления претерпевают необратимые изменения. Изготовленные из них изделия не могут быть вновь размягчены и заново переработаны.

Термореактивные пластмассы при нагревании также приобретают пластичное состояние, но при длительном нагревании теряют пластичность и переходят в твердое упругое состояние. При повторном нагревании эти пластмассы пластичности не приобретают.

Термореактивные пластмассы выпускаются в виде полуфабрикатов и соединяются либо механическим способом, либо склеиванием.

Термореактивные пластмассы под действием тепла и давления шодвергаются коренным необратимым изменениям, следовательно, яосле термообработки изделия из них-навсегда сохраняют приданную им форму.

Термореактивные пластмассы под действием тепла и давления подвергаются изменениям, и изделия, отлитые или отпрессованные из таких материалов, не могут быть вновь размягчены и переработаны в другие изделия.

Термореактивные пластмассы при нагревании размягчаются и плавятся ( претерпевают внутренние химические изменения — полимеризацию) и переходят в твердое неплавкое и нерастворимое состояние. Они после отвердевания в горячей прессформе становятся непригодными к последующей перепрессовке и поэтому называются необратимыми. К ним относятся фенопласты и аминопласты.

|

Зависимость кратковременного модуля упругости от температуры ( приближенные данные.| Зависимость кратковременного модуля упругости от температуры ( приближенные данные. |

Свойства пенополистирола

Водопоглощение

Колония бактерий на EPS

Пенополистирол способен поглощать воду при непосредственном контакте. Проникновение воды непосредственно в пластмассу составляет менее 0,25 мм за год, поэтому водопоглощение пенополистирола зависит от его структурных особенностей, плотности, технологии изготовления и длительности периода водонасыщения. Водопоглощение экструзионного пенополистирола даже через 10 суток нахождения в воде не превышает 0,4 % (по объёму), что обусловливает его широкое применение как утеплителя для подземных и заглубленных сооружений (дороги, фундаменты).

Паропроницаемость

Пенополистирол является низкопаропроницаемым материалом.

Особенностью паропроницаемости пенополистирола является то, что она не зависит от его степени вспенивания и плотности пенополистирола и всегда равна 0,05 мг/(м*ч*Па)[источник не указан 2583 дня], что не эквивалентно паропроницаемости минеральной ваты (0,55 мг/(м*ч*Па)).

Биологическая устойчивость

Несмотря на то, что пенополистирол не подвержен действию грибков, микроорганизмов и мхов, в ряде случаев они способны образовывать на его поверхности свои колонии.

Полистирол способны есть и переваривать мучные черви.

В пенополистироле могут селиться насекомые, обустраивать гнёзда птицы и грызуны. Проблема повреждениям конструкций пенополистирола грызунами была предметом многочисленных исследований. По результатам произведенных тестов пенополистирола на серых крысах, домовых мышах и мышах-полевках установлено следующее:

- Пенополистирол, как материал, состоящий из углеводородов, не содержит питательных веществ и не является питательной средой для грызунов (и прочих живых организмов).

- В принудительных условиях грызуны воздействуют на экструзионный и гранулированный пенополистирол равно, как и на всякий другой материал, в тех случаях, когда он является преградой (препятствием) для доступа к пище и воде или для удовлетворения других физиологических потребностей животного.

- В условиях свободного выбора грызуны воздействуют на пенополистирол в меньшей степени, чем в условиях принуждения, и только в том случае, если им необходим подстилочный материал или существует потребность в стачивании резцов.

- При наличии выбора гнездового материала (мешковина, бумага), пенополистирол привлекает грызунов в последнюю очередь.

Результаты экспериментов с крысами и мышами показали также зависимость от модификации пенополистирола, в частности экструзионный пенополистирол повреждается грызунами в меньшей степени.

Долговечность

Одним из способов определения долговечности пенополистирола является чередованием нагревания до +40 °C, охлаждения до −40 °C и выдерживанием в воде. Каждый такой цикл принимается равным 1 условному году эксплуатации. Утверждается, что долговечность изделий из пенополистирола по данной методике испытаний составляет не менее 60 лет, 80 лет.

Устойчивость к действию растворителей

Пенополистирол мало устойчив к растворителям. Он легко растворяется в исходном стироле, ароматических углеводородах (бензол, толуол, ксилол), хлорированных углеводородах (1,2-дихлорэтан, четырёххлористый углерод), сложных эфирах, ацетоне, сероуглероде. В то же время он нерастворим в спиртах, алифатических углеводородах и простых эфирах.

2. Особенности и назначение узлов пластикации различного типа

В соответствии с методом пластикации материала литьевые машины можно классифицировать по следующим признакам:

по конструктивному оформлению (одно- и двухцилиндровые);

по числу шнеков в одном цилиндре (одно- и двухшнековые);

по конструктивно-технологическому (машины без предварительной пластикации и с предварительной пластикацией).

Наиболее компактными, технологичными и обеспечивающими возможность регулирования основных параметров литья в широких интервалах являются одноцилиндровые конструкции шнекового типа (рис. 1). В таких конструкциях при пластикации шнек вращается, а при инжекции совершает поступательное движение.

Одноцилиндровую конструкцию одношнекового типа применяют для литья широкого круга изделий, в том числе для изготовления толстостенных изделий. Двухцилиндровые конструкции одношнекового типа позволяют получать двухцветные толстостенные изделия.

Одноцилиндровые конструкции двухшнекового типа используют для переработки порошкообразных полимеров.

В машинах без предварительной пластикации шнек наряду с обеспечением пластикации расплава выполняет роль поршня при впрыске расплава в форму; при этом время пластикации совмещено частично с временем впрыска.

В машинах с предварительной пластикацией полимер пластицируется в пластикационном цилиндре, после чего впрыскивается в форму при перемещении поршня (шнека) в инжекционном цилиндре, т. е. стадии пластикации и впрыска разделены.

В настоящее время применяют двухцилиндровые конструкции с пластикационным цилиндром шнекового типа, например, для литья преформ (рис.4).

В этих конструкциях шнек в пластикационном цилиндре вращается, обеспечивая пластикацию полимера, по окончании которой пластицированный полимер перемещается через клапан переключения в инжекционный цилиндр.

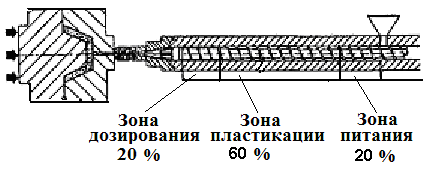

Наиболее важный компонент узла пластикации – шнек. Шнек отвечает за транспортирование, разогрев, смешивание и впрыск полимерного материала в форму, а в некоторых случаях и за удаление газов из цилиндра шнека. Обычно используются трёхзонные шнеки (рис. 5) с отношением длины шнека к диаметру (L/D) примерно 20:1±10 %. При применении коротких шнеков качество расплава ухудшается. Более длинные шнеки с соотношением L/D 24:1 и более могут приводить к деструкции ряда полимерных материалов вследствие увеличения времени их пребывания в шнеке.

Рис.4. Двухцилиндровая конструкция поршневого инжекционного узла с

пластикационным цилиндром шнекового типа

Рис. 5. Трёхзонный шнек для переработки термопластов

Основными свойствами полимеров, определяющими профиль шнека, являются характер перехода в вязкотекучее состояние (определяет соотношение длин зон питания и пластикации), термостабильность и чувствительность материала к сдвиговым напряжениям (определяют межвитковый объём и степень сжатия). По этим признакам полимеры можно разделить на три группы. Для каждой из групп применяют специальный шнек.

Продолжение ВЫБОР ЛИТЬЕВОЙ МАШИНЫ часть 2

ПластЭксперт рекомендует:

Статья о том

Thermoplastics and thermosets

The last one on my list is such an important way of grouping plastics that we’d

better look at it in a bit more detail. What’s the difference between

thermoplastics and thermosets—and how can we explain it?

Thermoplastics

Photo: Thermoplastic: Silky nylon stockings are probably as far away from your idea of plastic as it’s possible to get—yet they’re just as much plastic as washing-up bowls and toothbrushes. The secret science of condensation polymers, which powers these leggy wonders, was figured out by Wallace Carothers in the 1930s.

You can make something like a plastic bottle by injecting hot,

molten plastic into a mold, then letting it cool down. Your bottle

stays solid, but if you heat it up again later, it’ll soften and melt. We say

it’s made from a thermoplastic: something that becomes plastic (soft

and flexible) when it meets thermal energy

(heat). In a

thermoplastic, the long polymer molecules are joined to one another

by very weak bonds, which easily break apart when we heat them, and

quickly reform again when we take the heat away. That’s why

thermoplastics are easy to melt down and recycle. Some everyday

examples you will have come across are polyethylene/polythene

(plastic bottles and sheets), polystyrene (crumbly white packaging

material), polypropylene (plastic ropes), polyvinylchloride/PVC (toys

and credit cards), polycarbonate (hard plastic windows and car

headlamps), and polyamide (nylon—used in everything from stockings

and swimming shorts to toothbrushes and umbrellas).

и технологии

Одними из основных методов переработки полимерных материалов являются методы термоформования изделий из плоских (листовых или плёночных) заготовок. Термоформование объединяет несколько технологических методов: вакуумное, пневматическое, механическое, а также и некоторые другие виды формования нагретых полимерных листовых или плёночных заготовок, при этом возможны их различные комбинации.

Широкое распространение процессов термоформования объясняется простотой, компактностью, относительной дешевизной используемого оборудования и технологической оснастки. Термоформование используют, прежде всего, при производстве тары и упаковки для пищевой, парфюмерной, фармацевтической, химической, нефтяной промышленностей, одноразовой посуды, а также целого ряда полых полимерных изделий, имеющих различное техническое назначение. Многие виды полимерных изделий, например крупногабаритные и тонкостенные сложной конфигурации, можно изготовить только методами пневматического или вакуумного формования. Все выше изложенные причины позволяет достойно конкурировать процессам термоформования с другими альтернативными методами производства изделий из полимерных материалов.