Полимерные материалы

Содержание:

Полимеры и их характеристики

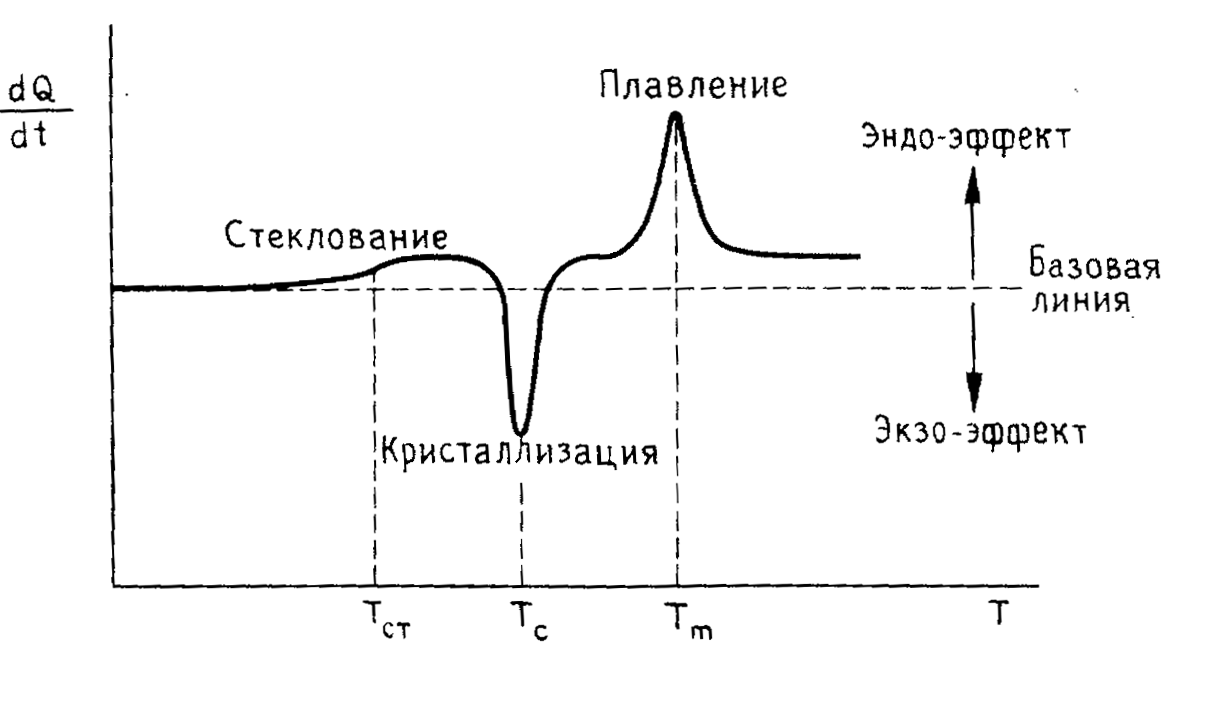

При нагреве различные вещества ведут себя не одинаково. В некоторых зафиксирована термореактивная реакция. Первоначальная линейная структура под влиянием высокой температуры видоизменяет структуру на пространственную, становясь твердым веществом, сохраняя высокую твердость в дальнейшем. Получившееся соединение нельзя расплавить и растворить. Повторному нагреву получившиеся соединения не подлежат. Их примером служат различные смолы, эпоксидные, фенолоформальдегидные и пр.

В отличие от термореактивных соединений термопластичные можно нагревать много раз. Каждый раз после плавления при охлаждении они вновь затвердевают. Причиной тому служит их первоначальная структура. Линейное соединение не отягощено крепкими химическими связями. Нагревом рушатся имеющиеся слабые связи и при охлаждении они восстанавливаются в прежнем или измененном виде.

Вещество, обладающее термопластичной характеристикой (например, полиэтилен, полиамид, полистирол и пр.) при нагреве становится аморфным, если повышать температуру — даже жидким. Это свойство зачастую используется для литья под давлением, прессования, экструзии, выдувания, чтобы срастить несколько деталей сваркой.

Термопластичные полимеры

В практике свойство становиться жидкими или мягкими не время применяется весьма эффективно. Но для того, чтоб процесс прошел без затруднений, необходимо разобраться температурой термического разложения вещества. У различных полимеров она отличается, это напрямую зависит от строения молекулы вещества.

Для эффективности процесса размягчения используются технологии, снижающие низкий предел вязкости вещества или повышающие температуру восстановления, проводя процесс в помещениях с инертным газом.

Термопласт способен раздуваться и измельчаться в растворяющем веществе. Причина та же — линейная структура его молекулы и ее крупный размер. При испарении растворителя молекулярное строение термопласта принимает первоначальный вид. Это свойство применяется в создании клея, вяжущего компонента мастики, красящих веществ на полимерной основе.

Отрицательные особенности полимеров, имеющих термопластичную характеристику:

- низкая теплостойкость;

- повышенная хрупкость при отрицательных температурах;

- повышенная текучесть, при высоких температурах;

- утрата свойств при попадании ультрафиолетовых лучей;

- окисление на воздухе;

- пониженная твердость поверхности.

Примеры применения свойств термопласта

Наиболее популярными термопластами на стройках и в бытовом применении стали: полиэтилены, полипропилены и полистиролы.

Создание полиэтилена возможно при полимеризации этилена. Поддерживая давление на высоком уровне обрабатывается очень высокой температурой нефтяной газ или добытый нефтепродукт подвергается гидролизу

Для процесса важно соблюдать оптимальный градус по Цельсию, добавлять способствующее процессу вещество и вводить кислород

Отрицательные характеристики полиэтилена:

- Низкие теплостойкость и твердость.

- Высокие горючесть.

- Старение под ультрафиолетом.

Продукты, используемые в быту — трубы, пленки, электро-, звуко-, теплоизоляция и пр., иные полимеры и пластмассы.

Полипропилен получается полимеризацией газа с использованием растворителя. Тверже и прочнее полиэтилена, но становится хрупким уже при — 20. Используется в виде битума, резины. А полистирол получается из стирола и используется для теплоизоляционного слоя, для создания облицовочной плитки и мелкой фурнитуры. В вариациях с растворителями же можно получать клеи.

Как вы считаете, термопластичные полимеры — спасение человечества в распределении ресурсов или наоборот — лишний материал, засоряющий нашу планету? Оставьте свое сообщение в . А также смотрите видео об изготовлении и обработке деталей из термопластичных полимеров.

Термопластичные термореактивные полимер

В СССР находят применение пенопласты, получаемые на основе термопластичных и термореактивных полимеров, жесткой и эластичной, пенистой и пористой структуры.

Рассмотрим наиболее часто используемые в промышленности композиции на основе термопластичных и термореактивных полимеров.

Каолин используется как наполнитель в различных композициях на основе термопластичных и термореактивных полимеров. Его применяют также в комбинации с другими наполнителями для придания специальных свойств. Количество этого наполнителя может составлять от 10 до 55 % общего веса композиции. Формован-ным изделиям типа брикетов и листов каолин придает стойкость к растрескиванию, более высокую ударостойкость и химическую стойкость. Каолин улучшает внешний вид изделий.

Целью настоящей книги является обобщение сведений о химической стойкости наиболее распространенных термопластичных, термореактивных полимеров, ком-позиционных материалов, каучуков и рез ин, лакокрасочных покрытий в растворах кислот, щелочей, солей, в газах и органических растворителях.

Целью настоящей книги является обобщение сведений о химической стойкости наиболее распространенных термопластичных, термореактивных полимеров, композиционных материалов, каучуков и рез ин, лакокрасочных покрытий в растворах кислот, щелочей, солей, в газах и органических растворителях.

Деструктивные явления и процессы старения рассмотрены ниже в отношении ряда термопластичных и термореактивных полимеров.

В качестве органической среды при разложении таких солей могут быть использованы термопластичные и термореактивные полимеры. Наличие развитой свободной поверхности частиц металла в момент их формирования в среде полимера благоприятствует взаимодействию поверхностных атомов частиц металлов с функциональными группами и кратными связями полимеров, а также с радикалами, образующимися при частичной термической деструкции макромолекул. Металлополимеры, полученные термическим методом, характеризуются высокой дисперсностью ( 1 — 5 мкм) и равномерностью распределения частиц металла в объеме полимера, а также значительной необратимой адсорбцией макромолекул на поверхности частиц металла в момент их образования.

Для придания порошкам пластичности в их состав вводят пластификаторы: клей, термопластичные и термореактивные полимеры, которые при обжиге удаляют.

В результате взаимодействия мочевины с формальдегидом в процессе поликонденсации могут быть получены термопластичные и термореактивные полимеры.

В настоящее время синтезировано, изучено и описано в литературе большое количество термопластичных и термореактивных полимеров. Многие из них представляют определенный интерес с точки зрения их использования в качестве связующего вещества для получения антифрикционных покрытий или материалов. Однако в этой работе мы рассмотрим только несколько типов полимеров, которые нашли наиболее широкое применение для вышеуказанных целей.

В отечественной промышленности производятся и находят применение пенопласта, получаемые на основе термопластичных и термореактивных полимеров, жесткие и эластичные, пенистой и пористой структуры ( см. таблицу на стр.

Перерабатывают полимеры в изделия обычно при повышенных температурах. В этих условиях термопластичные и термореактивные полимеры ведут себя по-разному.

Многие полимерные материалы обладают ценными химическими и физическими свойствами и успешно применяются в различных областях энергетической техники как конструкционные и электротехнические материалы. Для этой цели используются термопластичные и термореактивные полимеры.

Волокна ( нити) в холсте скрепляются в единую систему связующим вследствие адгезионного ( аутогезионного) взаимод. В качестве связующих используют эластомеры, термопластичные и термореактивные полимеры в виде дисперсий, р-ров, аэрозолей, порошков, легкоплавких и бикомпонентных волокон. Иногда связующее не используют; в этом случае основу Н.м. подвергают спец.

Литье под давлением рассматривается в последней, VIII главе монографии. Этот наиболее распространенный в настоящее время метод изготовления изделий из термопластичных и термореактивных полимеров еще не имеет полного математического описания. Качественная картина процесса довольно хорошо известна. Она распадается на два этапа: 1) приготовление порции расплава, необходимой для формования изделия, и впрыск ее в холодную форму; 2) охлаждение расплава до температуры теплостойкости и извлечение готового изделия.

Характеристики и свойства термопласта

У Zedex небольшой коэффициент температурного расширения, стойкость к вибрации и износу. Он выдерживает диапазоны температур от +80 до -50 градусов Цельсия. Может легко выдержать давление, в том числе и кромочное.

Высокомолекулярный полиэтилен очень упругий материал. Он устойчив к износу, хорошо скользит по поверхности, имеет низкое водопоглащение. Он отлично переносит воздействие химических веществ, не портится от ударов. Его легко сваривать и обрабатывать. У данного материала низкая газопроницаемость, он прекрасно переносит низкие температуры.

Сверхмолекулярный полиэтилен гораздо прочнее высокомолекулярного. Он также устойчив к износу, не разрушается от ударов, устойчив к минусовым температурам до -100. Не плавится при +150 градусах, под действием кислот и щелочей не разрушается, кроме азотной кислоты. Низкая паро и газонепроницаемость.

Особенности

Синтетические полимеры имеют в своей основе низкомолекулярные органические соединения (мономеры), которые в результате реакций полимеризации или поликонденсации образуют длинные цепочки. Расположение и конфигурация молекулярный цепей, тип их связи во многом определяют механические характеристики полимеров.

Искусственные и синтетические полимеры обладают радом специфических особенностей. На первом месте следует отметить их высокую эластичность и упругость – способность противостоять деформациям и восстанавливать первоначальную форму. Пример – полиамид, резина. Полиуретановая нить – эластан, способна без разрыва изменять свою длину на 800 % и затем восстанавливать первоначальный размер. Наличие длинных молекулярных цепочек в структуре синтетических материалов обусловило низкую хрупкость пластиковых изделий. В большинстве случаев увеличение хрупкости у некоторых типов пластмасс происходит при понижении температуры. Органические материалы практически полностью лишены этого недостатка.

Указанные свойства дополняются высокой коррозионной стойкостью, износостойкостью. Большинство известных полимеров имеют высокое электрическое сопротивление, низкую теплопроводность.

Отмечая высокие эксплуатационные и технологические качества, нельзя забывать и про отрицательные стороны:

- Сложность утилизации. Вторичное использование допускает только термопластичный материал и только в случае правильной сортировки. Смесь полимеров с различным химическим составом вторичной переработке не подлежит. В природе пластики разлагаются чрезвычайно медленно – вплоть до десятков и сотен лет. При сжигании некоторых типов пластмасс в атмосферу выделяется большое количество высокотоксичных веществ и соединений. Особенно это касается пластиков, содержащих галогены. Наиболее известный материал такого типа – поливинилхлорид (ПВХ).

- Слабая устойчивость к ультрафиолетовому излучению. Под действием ультрафиолетовых лучей длинные полимерные цепочки разрушаются, увеличивается хрупкость изделий, снижается прочность, холодостойкость.

- Трудность или невозможность соединения отдельных типов синтетических материалов.

Пластмассы

Химические свойства полимеров показывают их высокую стойкость к агрессивным веществам, но в ряде случаев затрудняет использование клеевых составов. Поэтому для термопластичных полимеров используют метод сварки – соединение разогретых элементов. Некоторые вещества, например, фторопласты, вообще не подлежат соединениям, кроме механических.

Полиэтилен

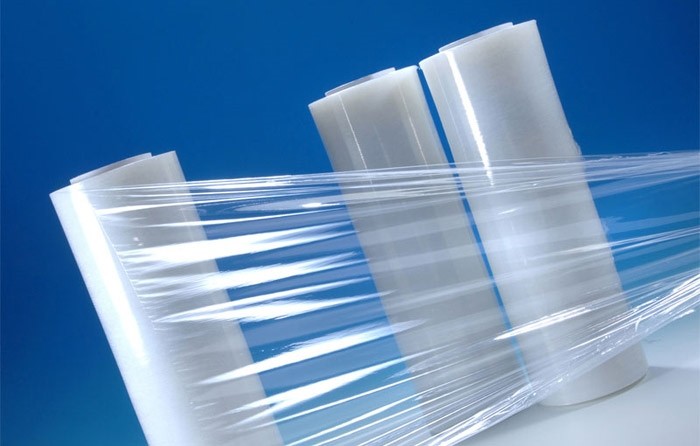

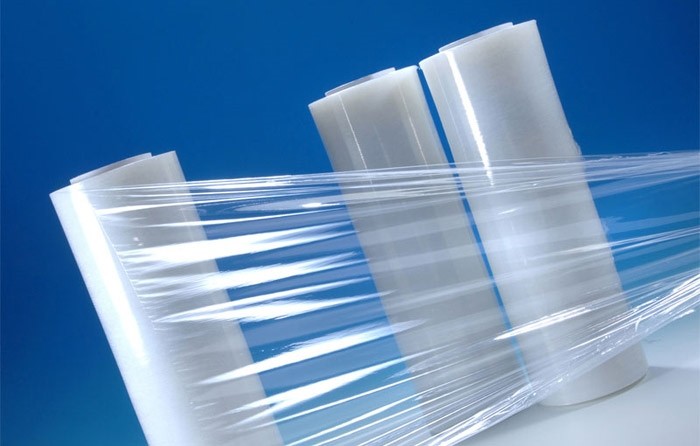

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

Полиэтилен

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Применение

Благодаря названным выше параметрам, органические полимеры имеют обширную сферу применения. Так, сочетание большой прочности с небольшой плотностью позволяет получить материалы большой удельной прочности (ткани: кожа, шерсть, мех, хлопок и т. д.; пластмассы).

Помимо названных, из органических полимеров выпускают прочие материалы: резины, лакокрасочные материалы, клеи, электроизоляционные лаки, волокнистые и пленочные вещества, компаунды, связующие материалы (известь, цемент, глина). Их применяют для промышленных и бытовых нужд.

Крахмал также является органическим полимером

Однако органические полимеры обладают существенным практическим недостатком — старением. Под этим термином понимают изменение их характеристик и размеров в результате физико-химических преобразований, происходящих под воздействием различных факторов: истирания, нагрева, облучения и т. д. Старение происходит путем протекания определенных реакций в зависимости от вида материала и воздействующих факторов. Наиболее распространенной среди них является деструкция, подразумевающая формирование более низкомолекулярных веществ вследствие разрыва химической связи главной цепи. На основе причин деструкцию подразделяют на термическую, химическую, механическую, фотохимическую.

История

Исследование полимеров начало развиваться к 40 гг. XX в. и сформировалось в качестве самостоятельной научной области в середине столетия. Это было связано с развитием знаний о роли данных веществ в органическом мире и выяснением возможностей их применения в промышленности.

При этом цепные полимеры производили еще в начале XX столетия.

К середине века освоили выпуск электроизолирующих полимеров (поливинилхлорида и полистирола), плексигласа.

В начале второй половины столетия расширилось производство полимерных тканей за счет возврата выпускавшихся прежде материалов и появления новых вариантов. Среди них — хлопок, шерсть, шелк, лавсан. В тот же период, благодаря применению катализаторов, начали выпуск полиэтилена и полипропилена при малом давлении и кристаллизующихся стереорегулярных вариантов. Немного позже освоили массовый выпуск самых известных герметиков, пористых и адгезивных материалов, представленных полиуретанами, а также элементоорганических полимеров, отличающихся от органических аналогов большей эластичностью и термостойкостью (полисилоксаны).

В 60 — 70 гг. были созданы уникальные органические полимеры с ароматическими компонентами, характеризующиеся высокой термостойкостью и прочностью.

Производство органических полимеров интенсивно развивается и сейчас. Это обусловлено возможностью использования дешевых материалов, таких как уголь, попутные газы нефтепереработки и добычи и природные газы, в совокупности с водой и воздухом в виде исходного сырья для большинства из них.

Литература

- Виноградова С. В., Васнев В. А. Поликонденсационные процессы и полимеры. : М.: МАИК «Наука/Интерпериодика», 2000, 372 с.

- Коршак В. В., Виноградова С. В. Равновесная поликонденсация. , М.: Наука, 1968.

- Коршак В. В., Виноградова С. В. Неравновесная поликонденсация. , М.: Наука, 1972.

- Кривошей В. Н. Тара из полимерных материалов, М., 1990.

- Махлис Ф. А. Федюкин Д. Л., Терминологический справочник по резине, М., 1989.

- Тагер А. А. Физико-химия полимеров, М.: Научный мир, 2007.;

- Шефтель В. О. Вредные вещества в пластмассах, М., 1991.

- Энциклопедии полимеров, т. 1 — 3, гл. ред. В. А. Каргин, М., 1972—1977.