Производство изделий из пластика путем вакуумной формовки

Содержание:

- Виды термоформовки

- Что такое вакуумная формовка пластиков

- Вакуумно-формовочный станок своими руками

- Как термически формовать коньки ?

- Этапы теплоформовки

- Как сделать самодельный станок для вакуумной формовки

- Обзор технологии производства

- Про формовку стелек Bauer Speed Plate

- Шаг 1: Чертеж и материалы

- Вакуумно-формовочный станок своими руками

- Виды термоформовки коньков

- Как размещать коньки в духовом шкафу

- Как правильно формовать коньки в домашних условиях?

Виды термоформовки

Термоформовку делят на 2 вида:

- Полная термоформовка обычно проводится для дорогих моделей коньков профессионального уровня, при которой изменениям подлежит верхняя кромка ботинка и сразу 2 зоны линий люверсов. Не проводится термоформовка коньков bauer.

- Частичная — упрощенный вариант, подгона коньков под стопу человека, при которой видоизменяются формы не всех элементов ботинка с корпусом, защитным языком и стельками, а лишь верхняя часть для более плотного охвата ноги в области голени. Термической обработке подвергается исключительно линия люверса (верхняя кромка ботинка) в месте подъема стопы, с целью более плотного прилегания к коньку.

Что такое вакуумная формовка пластиков

Вакуумная формовка пластика – изготовление изделий из горячей пластмассы под воздействием давления и вакуума. Обычно такую методику используют для масштабного производства, но иногда и для небольших партий пластиковых товаров.

Принцип работы вакуумной формовки заключается в нагревании пластика, который далее под воздействием вакуума повторяет форму матрицы, созданной между пластмассовым материалом и формой.

Плюсы вакуумной формировки:

- Готовые пластиковые изделия могут достигать 5 м в диаметре.

- Разрешённая толщина обрабатываемой пластмассы 0,05-60 мм.

- Матрицы допустимо распалубировывать вручную.

- Формы для формировочного устройства имеют малую себестоимость.

- Пластик для формировки также ценится недорого.

Чаще всего вакуумную формовку используют для изготовления рекламных стендов и панелей, на которых могут быть объёмные элементы, улучшающие восприятие содержимого. Также, во время формовки можно использовать специфические материалы для формовки, такие как транслюцентный полистирол. Благодаря ему, готовая конструкция получится с внутренней подсветкой, но эту процедуру выполняют исключительно по окончанию формовочный работ!

Сегодня, цена на вакуумную формовку пластика доступна каждому предприятию, желающему усовершенствовать бизнес или начать деятельность рекламного агентства. Современные изготовители утверждают, что компании, купившие себе такое устройство, могут изготавливать изделия вакуумной формовки из таких полимерных термопластов:

- Ударопрочного и стандартного полистирола.

- Сополимера стирола, полибутадиена и акринолонитрила (пластик АБС).

- Полиэтилена высокой и низкой плотности.

- Пластифицированного или вспененного полиэтилена.

- Амфорного, практически не кристаллического или частично кристаллического ПЭТа.

- Полисульфона и др.

Следовательно, большинство известных в промышленности полимеров, без труда подвергаются формовке на специальном оборудовании. Поэтому рассмотрим, как выполняют формовку на примере пластика АБС.

Вакуумно-формовочный станок своими руками

Вакуумная формовка пластика своими руками – это процесс, в общем-то, несложный, но требующий специализированного оборудования и материалов. Именно поэтому многие наши соотечественники выбрали производство изделий из пластика вакуумной формовкой основным видом бизнеса.

Специальных знаний и особых навыков для производства изделий по данной технологии – не требуется. Материалы доступны; купить АБС пластик для вакуумной формовки непосредственно у производителя можно по достаточно демократической цене. Стоимость сырья из Поднебесной варьируется от 87 до 150 руб./кг, в зависимости от толщины листа. А вот цена промышленных образцов оборудования для многих начинающих бизнесменов может оказаться неподъемной. Для производства единичных изделий, толщиной до 4 мм в домашних условиях, можно изготовить простейший пресс для вакуумной формовки пластика своими руками.

Для изготовления станка потребуются следующие материалы и механизмы:

В качестве нагревательного элемента станка будет использоваться духовка. Для создания отрицательного давления – пылесос. Процесс изготовления пресса состоит из следующих этапов:

- Из деревянных брусков нужно изготовить рамку, габариты которой чуть меньше размеров духового шкафа.

- Из фанеры делается вакуумная камера. Собирается короб, размерами соответствующий рамке. В боковой стенке нужно просверлить отверстие, диаметром соответствующим сечению всасывающей трубы пылесоса.

Важно! Для придания герметичности, перед сборкой все стыки необходимо промазать герметиком

- Из ДВП делается рабочая поверхность. Габариты в точности повторяют размер вакуумной камеры. Особенность рабочей поверхности в том, что для равномерного удаления воздуха в ней необходимо просверлить множество отверстий. Диаметр отверстия 3 мм, шаг 3 см.

Важно! Чтобы при создании отрицательного давления в камере рабочая поверхность не прогибалась внутрь, по центру камеры нужно установить распорку, равную глубине камеры

- Прикручиваем рабочую поверхность к вакуумной камере. Для герметичности следует стыки промазать герметиком.

- Подключаем трубу пылесоса к камере и герметизируем стыки.

Все, простейший пресс для вакуумной формовки пластика готов. Далее, следует изготовить матрицу. Наиболее простой вариант – отливка из гипса. Процесс вакуумной формовки следующий:

- Установите по центру рабочей поверхности матрицу.

- Подключите пылесос к патрубку, выходящему из вакуумной камеры.

- Закрепите на рамку из бруса лист пластика. Для фиксации скобами лучше всего использовать мебельный пистолет.

- Разогрейте духовку до 190-200 С° и поместите в нее рамку с пластиком для разогрева.

- После размягчения пластика, накладываем рамку на форму (пластиком на матрицу), прижимаем и включаем пылесос.

- После удаления воздуха из-под пластика, продолжаем процесс 15-20 секунд до полного остывания заготовки.

Достаем заготовку, удаляем форму, обрезаем лишнее. Все просто и дешево. Теперь, зная конструкцию станка и особенности технологического процесса, только вам решать, что необходимо для создания бизнеса: купить оборудование для вакуумной формовки пластика или сделать пресс своими руками.

Вакуумная формовка

,технология горячего вакуумного формования — это производство изделий из термопластичных материалов в горячем виде методом воздействия вакуума или низкого давления воздуха.

Эта методика применяется в основном при серийном производстве объёмных изделий из пластика, однако в ряде случаев может применяться и при единичных тиражах.

Как термически формовать коньки ?

Ниже будет описана пошаговая инструкция, обращающая внимание на мельчайшие детали, при проведении формовки ботинок. Данный порядок действий подразумевает безопасный способ формовки

Если ему следовать, то он не причинит вреда ни конькам ни их владельцу.

- Для начала следует уточнить, или конки вообще могут быть отформованы. Что касается вашего желания, проводить её, то любой выбор, будет вашим собственным решением.

- К каждому комплекту коньков, должна прилагаться инструкция по проведению термоформовки, возможно она прикреплена к конькам или лежит в коробке. Её также можно найти, посетив интернет страницу hockey7.ru, где детально описаны все необходимые действия и условия.

- Если вы решили провести формовку, то стоит определится с помощью чего проводить нагрев коньков. Остаётся не много вариантов на выбор, либо дома, либо в сервисе. Другие способы обойдутся без внимания. Самым простым способом является визит в магазин, где коньки были куплены, обычно магазины имеют и оборудование для их формовки. Духовой шкаф дома, также можно рассматривать как вариант

Этапы теплоформовки

Процедура термоформовки актуальна для хоккейных и фигурных коньков. Обработка изделий происходит в специальной печи, средняя температура нагрева которой составляет +80 °С. Такая процедура помогает адаптировать обувь под индивидуальную анатомию спортсмена. Термоформовка хоккейных и фигурных коньков включает в себя следующие этапы.

Подготовка. Из ботинок вытаскиваются стельки и другие легко плавящиеся изделия. Перед работой печи необходимо убедиться, что теплый воздух будет свободно распределяться по всей площади коньков.

Предварительный нагрев печи. Для придания материалу обуви максимальной гибкости внутри техники достигается определенная температура.

Прогрев ботинок. Состоит из обработки изделий внутри печи в течение 3–5 минут.

Фиксация ног в коньках. Подразумевается плотная шнуровка обуви по форме ступни спортсмена. Этап занимает около 10 минут, все это время спортсмен должен неподвижно сидеть на месте.

Остывание. Заключительный этап включает в себя расшнуровку обуви и снятие ботинок. Перед использованием изделия необходимо подождать не меньше часа после термоформовки.

Сколько же стоит такая процедура? В магазине «Фигурист» в Москве установлена фиксированная цена термоформовки. Обработка коньков, которые были приобретены у нас, выполняется бесплатно.

Не пытайтесь сделать термоформовку коньков в домашних условиях. Не все коньки и ботинки подлежат термоформовке. Также разные производители рекомендуют различные способы и температуры термоформовки для своих коньков и ботинок.

Специальный термоформующийся слой есть в моделях ботинок Graf (модели Ace, Prestige, Richmond, Edmonton и Dance) и Jackson (коньки Elle, Freestyle и все ботинки).

Для ботинок марки Edea термоформовку производить нельзя, однако для них мы можем провести процедуру кастомизации.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели? Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия. Иначе можно и из бутылки осаждением сделать.

Обзор технологии производства

Из всех вариантов обработки полимерных материалов вакуумная формовка листового пластика – наиболее дешевый и быстрый. В процессе изготовления на заготовку достаточно воздействовать сравнительно не большим отрицательным давлением (-0,8 атм.), что не требует значительных энергозатрат. К тому же, сырье для производства поставляется в готовом виде (листы), что избавляет от организации процесса его подготовки.

Еще одно положительное качество этой технологии – сравнительно быстрый запуск в производство. Обычно на подготовку нужно 7-10 дней. Основное время затрачивается на изготовление формы и во многом зависит от ее сложности и материала, из которого она будет сделана.

Когда матрица готова ее размещают в машине вакуумной формовки, после чего возможен запуск производства.

Собственно, технологический процесс формирования изделий состоит из таких этапов:

- Фиксация пластикового листа между матрицей и нагревающими элементами;

- Прогрев заготовки и матрицы;

- Раздув листового полимера (в случае формования изделий с глубоким рельефом);

- К предварительно разогретой и раздутой заготовке поднимают рабочий стол с матрицей;

- Откачка воздуха из оставшихся пустот между пластиком и формой;

- Обдув изделия до полного его охлаждения;

- Съем пластикового изделия с поверхности матрицы;

- Финишная доработка готового продукта.

Это довольно поверхностное описание процесса. Для более глубокого понимания следует рассмотреть каждый из этапов более подробно.

Фиксация заготовки в зажимной раме

Предварительно очищенный полимерный лист зажимается в специальной раме станка. Усилие зажима зависит от конкретного материала и должно обеспечивать его надежную фиксацию. Одновременно с этим оно не должно быть избыточным, это может стать причиной повреждения готового изделия во время его извлечения.

Для вакуум-формовочного оборудования, работающего в автоматическом режиме необходимо правильно устанавливать соответствующие настройки. В случае с полуавтоматическими станками качество готовой продукции во многом зависит от квалификации оператора.

Рамка с пластиковым листом плотно прилегает к периметру рабочей поверхности, исключая попадание воздуха со стороны. Это делает возможным создание разреженной среды или избыточного давления, необходимого для корректировки провисания полимерного листа.

Предварительный нагрев заготовки

После фиксации листа к его верхней плоскости, которая расположена с противоположной от матрицы стороны, подводится нагревательный элемент. Данный процесс зависит от конструкции станка, но суть одна для всех вариантов – заготовка должна прогреться до необходимой температуры.

В качестве нагревательного элемента на современных вакуумно-формовочных станках принято использовать кварцевые лампы или инфракрасные излучатели. На более дешевых моделях применяют керамические нагреватели. Недостаток керамики в ее длительном нагреве и остывании, что не позволяет оперативно регулировать температуру.

По достижении необходимого состояния пластик становится более мягким и может начать провисать. Это фиксируется фотоэлементами станка и в случае обнаружения деформаций система будет их компенсировать, создавая избыточное давление между рабочим столом и листом.

Для достижения необходимой температуры в заданных областях заготовки, используется позонный прогрев. Параллельно с этим тепловое состояние заготовки контролируется в реальном времени пирометрами. В случае достижения критических значений температура оперативно корректируется системой станка.

В некоторых случаях необходим нагрев матрицы. Это исключает преждевременное остывание термопласта, предотвращая его истончение и возможное повреждение. Возникновение подобных дефектов особенно вероятно на участках матрицы с острыми углами.

Предварительное растяжение листа

После нагрева заготовки до необходимой температуры нагревательный элемент откатывается или поднимается (зависит от конструкции станка).

Про формовку стелек Bauer Speed Plate

Отдельное внимание уделяется формовке стельки Bauer Speed Plate. Это уникальный продукт, который на самом деле соответствует заявленным характеристикам

Так как она выполнена из специальных материалов, то после проведения адаптации, принимает точную форму ступни игрока. Температура формовки данной стельки равна 79°С. Доступно несколько способов адаптации

Отдельная формовка. Такой способ предусматривает, что изначально формуются ботинки коньков, а затем уже стельки. Они также укладываются в печь и держатся там до исчезновения специального индикатора (чёрные полоски), примерно около 3-х минут. Далее стельки кладутся в ботинки и следом примеряются. Сразу же зашнуруйте ботинок, как только расположили ногу удобно. После чего встаньте и простойте не менее 30 секунд. После, присядьте и не снимая коньки дайте стельке остыть.

Способ 2, это одновременная формовка и стелек и ботинок

Важно учесть, что в любом случае стельки следует нагревать отдельно от ботинок и класть их рядом с коньками в камеру нагрева примерно за 3 минуты до предпологаемго извлечения коньков.

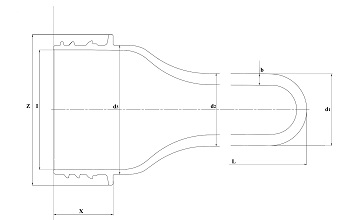

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Вакуумно-формовочный станок своими руками

Вакуумная формовка пластика своими руками – это процесс, в общем-то, несложный, но требующий специализированного оборудования и материалов. Именно поэтому многие наши соотечественники выбрали производство изделий из пластика вакуумной формовкой основным видом бизнеса.

Специальных знаний и особых навыков для производства изделий по данной технологии – не требуется. Материалы доступны; купить АБС пластик для вакуумной формовки непосредственно у производителя можно по достаточно демократической цене. Стоимость сырья из Поднебесной варьируется от 87 до 150 руб./кг, в зависимости от толщины листа. А вот цена промышленных образцов оборудования для многих начинающих бизнесменов может оказаться неподъемной. Для производства единичных изделий, толщиной до 4 мм в домашних условиях, можно изготовить простейший пресс для вакуумной формовки пластика своими руками.

Для изготовления станка потребуются следующие материалы и механизмы:

В качестве нагревательного элемента станка будет использоваться духовка. Для создания отрицательного давления – пылесос. Процесс изготовления пресса состоит из следующих этапов:

- Из деревянных брусков нужно изготовить рамку, габариты которой чуть меньше размеров духового шкафа.

- Из фанеры делается вакуумная камера. Собирается короб, размерами соответствующий рамке. В боковой стенке нужно просверлить отверстие, диаметром соответствующим сечению всасывающей трубы пылесоса.

Важно! Для придания герметичности, перед сборкой все стыки необходимо промазать герметиком

- Из ДВП делается рабочая поверхность. Габариты в точности повторяют размер вакуумной камеры. Особенность рабочей поверхности в том, что для равномерного удаления воздуха в ней необходимо просверлить множество отверстий. Диаметр отверстия 3 мм, шаг 3 см.

Важно! Чтобы при создании отрицательного давления в камере рабочая поверхность не прогибалась внутрь, по центру камеры нужно установить распорку, равную глубине камеры

- Прикручиваем рабочую поверхность к вакуумной камере. Для герметичности следует стыки промазать герметиком.

- Подключаем трубу пылесоса к камере и герметизируем стыки.

Все, простейший пресс для вакуумной формовки пластика готов. Далее, следует изготовить матрицу. Наиболее простой вариант – отливка из гипса. Процесс вакуумной формовки следующий:

- Установите по центру рабочей поверхности матрицу.

- Подключите пылесос к патрубку, выходящему из вакуумной камеры.

- Закрепите на рамку из бруса лист пластика. Для фиксации скобами лучше всего использовать мебельный пистолет.

- Разогрейте духовку до 190-200 С° и поместите в нее рамку с пластиком для разогрева.

- После размягчения пластика, накладываем рамку на форму (пластиком на матрицу), прижимаем и включаем пылесос.

- После удаления воздуха из-под пластика, продолжаем процесс 15-20 секунд до полного остывания заготовки.

Достаем заготовку, удаляем форму, обрезаем лишнее. Все просто и дешево. Теперь, зная конструкцию станка и особенности технологического процесса, только вам решать, что необходимо для создания бизнеса: купить оборудование для вакуумной формовки пластика или сделать пресс своими руками.

Вакуумная формовка, технология горячего вакуумного формования — это производство изделий из термопластичных материалов в горячем виде методом воздействия вакуума или низкого давления воздуха.

Эта методика применяется в основном при серийном производстве объёмных изделий из пластика, однако в ряде случаев может применяться и при единичных тиражах.

Виды термоформовки коньков

Из применяемых методов адаптации можно выделит два, полный и частичный. Разница заключается в масштабе изменения формы. Ниже будет приведено более подробное объяснения обоим типам.

Термоформовка верхней части ботинка

Термоформовка верхней части ботинка

Полная термоформовка: если на комплекте коньков стоит подобная маркировка, это значит, что производителем предусмотрена адаптация ботинок. Как правило такая опция доступна в моделях высокого ценового сегмента

Обращаю внимание, что даже при присутствии такой надписи, степень изменения формы, может рознится от модели к модели. Часто случается так, что чем дороже коньки, тем лучше они принимают заданную форму

Под термином «частичная термофромовка», понимается, возможность частичной адаптации ботинок. В моделях с такой маркировкой, ботинок принимает форму стопы, но не изменяется в области ступни. Такая формовка, повышает степень облегания и силы обхвата в области лодыжки, что значительно повышает уровень комфорта при носке.

Как размещать коньки в духовом шкафу

Размещать коньки в шкафу стоит после достижения заданной температуры, возможно шкаф имеет функцию оповещения и даст вам знать. В устройстве, предназначенном для формовки, коньки положено ставить вертикально, в домашних условия лучше горизонтально. Обязательно следите чтобы коньки не касались ничего, это может их расплавить. Размещение коньков следует делать быстро, чтобы тепло не выходило из шкафа. Со специальным оборудованием данную процедуру проводить значительно проще. Все элементы в такой печи предусмотрены для формовки и размещение коньков занимает считанные секунды. В случае же шкафа, надо быть очень внимательным и осторожным.

Далее идёт сам процесс нагрева. Здесь следует быть очень терпеливым и проводить нагрев в соответствии с инструкцией, не передерживая заданное время, но и дожидаясь прохождения заданного времени

В целях предосторожности изготовитель коньков занижает значение временя для проведения формовки. Такой ход понятен, но из-за этого коньки не успевают прогреваться как следует и как следствие не становятся достаточно пластичными

Вот почему те рекомендации что даю я, рознятся с рекомендациями данными производителем.

Когда речь заходит об использовании печей специального предназначенных, то её температура нагрева может быть не подходящей по причине того, что она изготовлена для проведения формовки других моделей, или моделей прошлого поколения. Так ССМ адаптируется при температуре 104°С начиная от ССМ RВZ. Другие модели могут формоваться при температуре 93°С, а самые последние модели Bauer требуют лишь 79°С. Исходя из этого приходишь к логическому умозаключению, что печи для определённого бренда могут не совсем подходить для определённой модели коньков и при процессе формовки это обязательно надо учитывать, при этом не забывать менять время нахождения коньков в камере нагрева. В такой ситуации, следует проверять готовность коньков для адаптации вручную, просто надавив на самую жёсткую часть ботинка.

Процесс формовки ботинка

При извлечении конька из печи, проявляйте осторожность и не обожгите руки о сильно нагретые металлические элементы. При проведении формовки, в домашних условиях, после извлечения первого конька, если вам будет удобно поместите туда второй

При нагреве в специальном устройстве, достаньте один, а второй оставьте. Так можно спокойно шнуровать один ботинок, при этом второй не остынет.

Как правильно формовать коньки в домашних условиях?

Перед тем как формовать коньки в домашних условиях, необходимо убедиться в пригодности изделия к термической обработке. Информация указывается в спецификации, которая имеется на упаковке. Следует учитывать, что бюджетные ботинки изготовлены из мягкого материала, не способного поддерживать голень. Попытка придать поверхности форму приведет к кратковременному результату — после нескольких энергичных движений ботинок вернется к исходному состоянию.

Затем следует проанализировать рекомендации изготовителя по процедуре термической формовки (документация вкладывается в тару или клеится на внутренней поверхности крышки). В инструкции указывается время обработки и максимальная температура, которую выдерживает материал ботинка или стельки.

Определиться с оборудованием, которое будет использоваться для нагрева. Допускается применение бытовых или специализированных нагревательных приборов. Если планируется применять бытовую печь, то обязательным условием является наличие вентилятора и регулятора с точностью корректировки 1°С. Принудительная подача нагретого воздуха обеспечивает равномерный разогрев поверхности ботинка и стельки. Уложенная обувь не должна контактировать с металлическими поверхностями; из-за малого объема камеры коньки прогреваются поочередно.

Алгоритм действий при самостоятельной формовке обуви с коньками в домашних условиях:

- Очистить камеру печи от посторонних предметов.

- Смонтировать на нижнюю часть камеры деревянный поддон, предотвращающий контакт ботинка и металла. При соприкосновении пластиковых элементов и корпуса происходит разрушение синтетического материала.

- Уложить стельку в ботинок (зависит от особенностей обуви).

- Предварительно расшнуровать ботинок, что позволит быстро надеть нагретую обувь. Не рекомендуется использовать шнурки с пропиткой натуральными смолами, которые разогреваются при нагреве до 60°С.

- Подготовить площадку, которая будет использоваться для шнуровки обуви и охлаждения изделий.

- Надеть носки, которые будут применяться при эксплуатации коньков.

- Отрегулировать нагревательное оборудование, выставив требуемую температуру.

- Включить питание, а затем дождаться прогрева установки до запрограммированной температуры. В части установок имеется сигнальный индикатор (зуммер или контрольная лампа), который срабатывает при готовности оборудования к дальнейшей работе.

- Открыть дверцу и быстро уложить ботинки и дополнительные элементы на деревянный поддон. В специализированных печах обувь устанавливается вертикально, в бытовых установках ботинки укладываются горизонтально.

- Выдержать обувь в нагревательной камере в соответствии с рекомендациями производителя. Допускается превышать рекомендованный параметр на 10-15%, поскольку изготовители закладывают уменьшенный интервал времени для предотвращения повреждения обуви. Если невозможно установить рекомендованную производителем температуру, то время нахождения ботинок в камере корректируется с учетом разницы температур. Проверка эластичности материала производится сжатием пяточной части ботинка, готовый материал сжимается рукой.

- Вынуть коньки из нагревательной камеры. Если производился нагрев только 1 экземпляра обуви, то второй загружается в камеру. Если осуществлялся одновременный нагрев, то обувь вынимается для примерки поочередно.

- Надеть ботинок на ногу и произвести 2-ступенчатую шнуровку. На первом этапе боковые части ботинка прижимаются к линии подъема, затем производится предварительная подтяжка шнурка и обжатие эластичного подпятника. Затем требуется окончательно затянуть шнуровку, прижимая линию люверсов к подъему ноги.

- Повторить процедуру со вторым экземпляром обуви.

- Дождаться охлаждения ботинок; рекомендуется ожидать в сидячем положении с согнутыми в коленях под прямым углом ногами. Компания Bauer допускает охлаждение под нагрузкой, что обеспечивает дополнительную корректировку конфигурации ботинок. Пользователь стоит прямо, отклонения в стороны не допускаются из-за риска деформации обуви. После снижения температуры изделий (контролируется по ощущениям около пятки) необходимо расшнуровать коньки и дождаться полного охлаждения.