Древесно-слоистый пластик

Содержание:

- Технология производства

- Пористость

- Свойства древесно-слоистых пластиков

- Марки ДСП

- Понятие и общие сведения

- Если тип пластика неизвестен

- Особенности полимеризации

- Основные разновидности

- Вид — слоистый пластик

- Классификация ДБСП

- Свойства текстолита

- Пластмасса и ее маркировка

- Свойства стеклотекстолита

- Волокнистые пластики

- Заключение

Технология производства

Основной слой БСП (слои крафт-бумаги) под МРТ. Разрешение около 12 мкм/пикс.

Листы ДБСП состоят из склеенных вместе под воздействием высокого давления и температуры следующих слоёв:

- Верхнего защитного слоя — оверлея — белёной, неокрашенной прозрачной бумаги, используемой для повышения износостойкости и жаропрочности

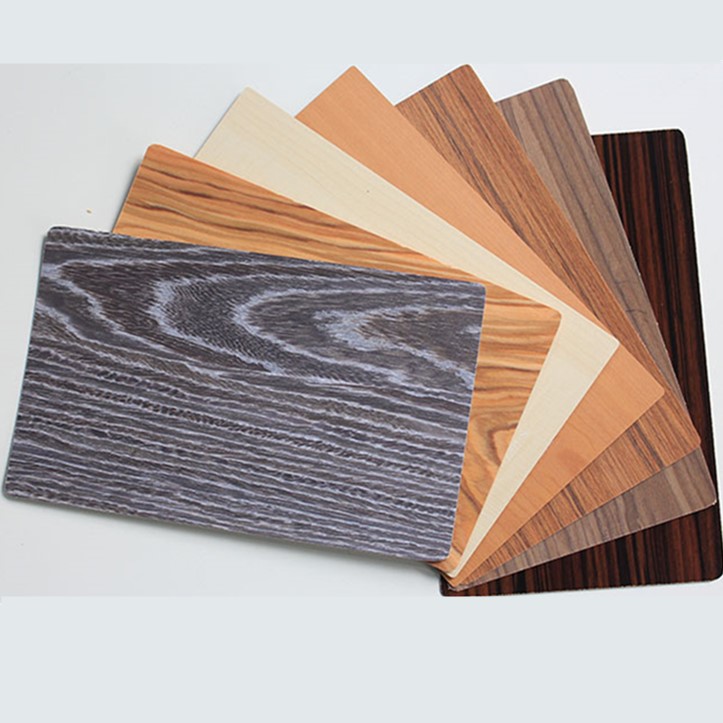

- Декоративного слоя — белёной и окрашенной (цветной или печатной) бумаги, пропитанной термореактивной меламиновой смолой;

- Основного слоя, образующего толщину — крафт-бумаги с высокой поглотительной способностью смол, пропитанной фенолформальдегидной смолой

Крафт-бумага, декоративная бумага и оверлей пропитываются полимерными смолами, а затем высушиваются. Сухая бумага нарезается в листы нужного размера, либо сматывается в рулон. Обработанные таким образом слои бумаги собираются и подаются в пресс в следующем порядке :

- крафт-бумага

- декоративная бумага

- оверлей

При производстве самонесущего пластика, толщиной от 2 мм до 20 мм внутренняя часть, состоящая из нескольких слоев крафт-бумаги, помещается между листами декоративной бумаги, которые образуют двустороннее декоративное покрытие и которые могут быть как с защитным (оверлейным) покрытием, так и без него.

Декоративный пластик может производиться двумя технологиями: периодического прессования и непрерывного прессования.

Технология периодического прессования

При технология периодического прессования листы загружаются в пресс периодического действия и подвергаются воздействию температуры ≥120°С. Это вызывает плавление смол, которые под давлением ≥5 мПа заполняют поры между волокнами бумаги, склеивают листы между собой и отверждаются, образуя монолитные листы. Отверждение — это поликонденсационный процесс, сопровождающийся выделением продуктов реакции — воды и формальдегида, находящихся при высокой температуре в газообразном состоянии, что обусловливает необходимость применения при прессовании высокого давления, а затем охлаждения пластика под давлением. В результате получается непористый жесткий пластик, который нарезается на листы необходимого размера.

Технология непрерывного прессования

При непрерывном методе прессования листы загружаются в двухленточный пресс непрерывного действия, где давление составляет от 3 до 7 МПа, а температура от 150 до 170 °С.

При использовании непрерывного метода можно получить более тонкий пластик,чего труднее добиться при производстве тактовым методом.

Для обозначения пластика полученного по данной технологии используют аббревиатуру CPL (continuous pressure laminate).

Ошибочная интерпретация отличия HPL от CPL

Некоторые продавцы декоративных пластиков неточно используют термины, для обозначения их вида. Например они рассматривают в качестве разных продуктов HPL и CPL, опираясь на тот факт, что при их производстве задействованы разные методы производства: метод периодического прессования и метод непрерывного прессования.

Однако это не так, поскольку в Стандарте EN 438 к категории HPL относятся пластики толщиной более 0,5 мм отвечающие стойкости к абразивному износу, царапинам и ударному воздействию независимо от технологии производства. Категория HPL относится к качественным параметрам продукта, а категория CPL — к технологии прессования. Сам же пластик HPL может производиться как методом периодического, так и непрерывного прессования (CPL).

Технология электронно-лучевого воздействия

Электронное-лучевое воздействие (EBC — Electronic Beam curing) — специальный процесс изготовления ламината высокого давления (HPL), благодаря которому изделие имеет однородный цвет крафт-бумаги, светоустойчивую поверхность, а также с высокую защиту от: механических повреждений, расслоения, деформации и коробления панелей при температурных перепадах, разбухания при воздействия влаги, растрескивания в местах нарезания.

Суть метода: смола на внешней поверхности подвергается «закаливанию», создавая единый абсолютно монолитный и армированный по всему телу, материал. В отличие от других методов производства пластика, метод электронно-лучевого воздействия не использует тепло.

Пористость

Если были нарушены режимы полимеризации, это может привести к дефектам готовых изделий. В них появятся пузырьки, разводы и повышенное внутреннее напряжение. Существуют различные виды пористости пластмассы:

- Газовая. Она появляется вследствие того, что нарушается режим полимеризации, и перекись бензоила закипает. Если газовые поры образуются в толщине протеза, то его требуется переделать.

- Гранулярная пористость возникает из-за избытка полимерного порошка, испарения мономера с поверхности материала или недостаточно качественного перемешивания пластмассового состава.

- Пористость сжатия. Возникает из-за уменьшения объема полимеризующейся массы под воздействием недостаточного давления или нехватки формовочной массы.

Свойства древесно-слоистых пластиков

Главным конструкционным отличием изоляционных материалов этого типа является использование в качестве наполнителя древесной основы. В частности, композит дополняется листами лущеного шпона толщиной порядка 0,3-0,6 мм. С полимерами природный материал связывается посредством резольных синтетических смол. В итоге комбинированный материал обретает улучшенные антифрикционные свойства, устойчивость к агрессивным средам и даже абразивам, которым не могут противостоять другие слоистые пластики.

Свойства, применение и эксплуатационные требования в данном случае обуславливаются сочетанием целого комплекса характеристик. Выражаются рабочие качества материала не только физической защищенностью, но и влагостойкостью, диэлектрическими качествами, а также сохранением стабильности при сверхнизкой температуре на уровне -250 °С. Что касается использования, то древесно-слоистые материалы успешно интегрируются в механизмы узлов трения, подшипники скольжения, гидротехнические затворы и другие технические системы.

Марки ДСП

В зависимости от расположения волокон древесины шпона в смежных слоях и назначения древесные слоистые в России пластики изготовляют следующих марок:

- ДСП-А;

- ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о;

- ДСП-В; ДСП-В-э; ДСП-В-м;

- ДСП-Г; ДСП-Г-м.

Буквы А, Б, В, Г указывают порядок укладки шпона в пластике:

- А — волокна древесины шпона во всех слоях имеют параллельное направление или каждые 4 слоя с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим направление волокон под углом 20—25° к смежным слоям.

- Б — каждые 8—12 слоев шпона с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим перпендикулярное направление волокон древесины к смежным слоям.

- В — волокна древесины шпона в смежных слоях взаимно перпендикулярны.

- Г — волокна древесины шпона в смежных слоях последовательно смещены на угол 45°.

Буквы э, м, т и о определяют назначение материала:

- э — для изготовления конструкционных и электроизоляционных деталей аппаратуры высокого напряжения, электрических машин, трансформаторов, ртутных выпрямителей и т. п.

- м — как самосмазывающий антифрикционный материал, материал в качестве ползунов лесопильных рам и других аналогичных деталей

- т — для изготовления деталей машин текстильной промышленности

- о — как конструкционный и антифрикционный материал.

Понятие и общие сведения

Слоистыми пластиками называют композитные полимерные материалы, армированные листовыми наполнителями. Эти пластики были одними из первых материалов на основе полимеров, нашедшие массовое применение еще в середине 20 века. Такие композиты, называемые также пресс-материалами, как правило, обладают соответственной слоистой структурой.

Ниже приведены основные виды пресс-сырья, применяемого в виде наполнителя для производства слоистых пластиков:

-

Целлюлозно-бумажные изделия (бумага и картон), изготовленные из целлюлозы, полимерных волокон и асбеста. Слоистые пластики с применением таких армирующих материалов, соответственно называются гетинанкс, органогетинанкс и асбопластик.

-

Тканые изделия, например хлопчатобумажные ткани, стеклоткань, углеродная или асбестовая ткань. Такие слоистые пластики носят названия текстолиты, стеклотекстолиты, углеродопласты и органоволокниты, асботекстолиты соответственно.

-

Шпон или ленты (но не ткани) из различных волокон и нитей: стеклонитей, углеродных, борных, разнообразных органических волокон, древесных волокон. Таким образом производятся разновидности слоистых стеклопластиков, угле- и боропластиков, органопластов, древесно-слоистых пластиков.

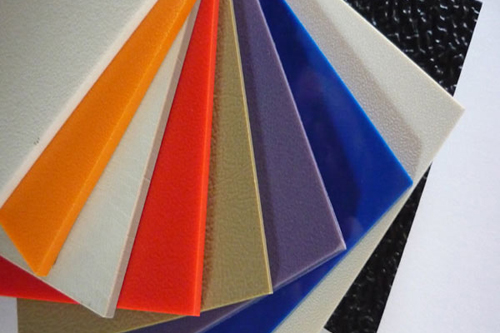

Рис.1. Декоративные слоистые пластики

Кроме армирующих наполнителей другой важнейшей частью слоистых пластиков является тип используемого полимерного связующего. При изготовлении таких композитов чаще всего применяют твердые феноло-формальдегидные олигомеры (резолы), а также водные эмульсии и водноспиртовые растворы олигомеров. Также при изготовлении слоистых пластиков используют фенолокрезолоформальдегидные олигомеры. Они применимы при высоких требованиях к диэлектрическим свойствам готового пластика. В случае использования стеклоткани в качестве армирующего наполнителя для изготовления слоистого пластика также применяют фенолоформальдегидные олигомеры, совмещенные с поливинилбутиралем. Получившиеся пластики обладают более высокой адгезией к стекловолокну. Помимо фенольных термореактивных смол при производстве пресс-материалов применяют также эпоксидные, полиэфирные и другие полимеры.

Если тип пластика неизвестен

Вот к нам в руки попала пластиковая деталь, не имеющая на себе никакой маркировки. Но нам позарез нужно выяснить что это за материал, или хотя бы его тип — термопласт это или реактопласт.

Потому что, если речь идет, например, о сварке, то она возможна лишь с термопластами (для ремонта термореактивных пластмасс применяются клеевые композиции). Кроме того, свариваться могут только одноименные материалы, разнородные просто не будут взаимодействовать. В связи с этим появляется необходимость «опознать» неизвестный пластик, чтобы правильно подобрать ту же сварочную присадку.

Идентификация типа пластика — задача непростая. Анализ пластмасс производится в лабораториях по различным показателям: по спектрограмме сгорания, реакции на различные реактивы, запаху, температуре плавления и т.д.

Тем не менее, существует несколько простейших тестов, позволяющих определить приблизительный химический состав пластика и отнести его к тому или иному типу полимеров. Один из таких — анализ поведения образца пластика в открытом источнике огня.

Для теста нам понадобится проветриваемое помещение и зажигалка (или спички), с помощью которой нужно осторожно поджечь кусочек испытуемого материала. Если материал плавится, значит мы имеем дело с термопластом, если не плавится — перед нами реактопласт. Теперь убираем пламя

Если пластик продолжает гореть, то это может быть ABS-пластик, полиэтилен, полипропилен, полистирол, оргстекло или полиуретан. Если гаснет — скорее всего это поливинилхлорид, поликарбонат или полиамид

Теперь убираем пламя. Если пластик продолжает гореть, то это может быть ABS-пластик, полиэтилен, полипропилен, полистирол, оргстекло или полиуретан. Если гаснет — скорее всего это поливинилхлорид, поликарбонат или полиамид.

Далее анализируем цвет пламени и запах, образующийся при горении. Например, полипропилен горит ярким синеватым пламенем, а его дым имеет острый и сладковатый запах, похожий на запах сургуча или жженной резины. Слабым синеватым пламенем горит полиэтилен, а при затухании пламени чувствуется запах горящей свечи. Полистирол горит ярко, и при этом сильно коптит, а пахнет довольно приятно — у него сладковатый цветочный запах. Поливинилхлорид, наоборот, пахнет неприятно — хлором или соляной кислотой, а полиамид — горелой шерстью.

Кое-что о типе пластика может сказать и его внешний вид. Например, если на детали наблюдаются явные следы сварки, то она наверняка изготовлена из термопласта, а если имеются следы снятых наждаком заусенцев, значит это реактопласт.

Также можно провести тест на твердость: попробовать срезать небольшой кусочек пластмассы ножом или лезвием. С термопласта (он более мягкий) стружка будет сниматься, а вот реактопласт будет крошиться.

Или еще один способ: погружение пластика в воду. Этот метод позволяет довольно просто определить пластики, входящие в группу полиолефинов (полиэтилен, полипропилен и др.). Эти пластмассы будут плавать на поверхности воды, так как их плотность почти всегда меньше единицы. Другие пластики имеют плотность больше единицы, поэтому они будут тонуть.

Эти и другие признаки, по которым можно определить тип пластика, представлены ниже в виде таблицы.

P.S

В следующей статье мы уделим внимание вопросам подготовки и покраски пластиковых деталей

Особенности полимеризации

Пластмассу можно получить полимеризацией и поликонденсацией. В первом случае молекулы мономеров связываются, образуя полимерные цепи без высвобождения воды и спирта, во втором – образуются побочные вещества, не связанные с полимером. Различные методы и виды полимеризации пластмассы позволяют получить составы, которые отличаются исходными свойствами. Важную роль в этом процессе играют правильная температура и теплота реакции, чтобы формовочная масса полимеризировалась правильно

При полимеризации важно обращать внимание на остаточный мономер – чем его меньше, тем надежнее и дольше в эксплуатации будет пластмасса

Основные разновидности

Виды пластмасс и их применение базируются на том, какие полимеры лежат в основе – природные или синтетические. Их подвергают нагреванию, давлению, после чего выполняют формовку изделий разной сложности. Главное, что при этих манипуляциях сохраняется форма готового изделия. Все пластмассы бывают термопластичными, то есть обратимыми, и термореактивными (необратимыми).

Обратимые становятся пластичными под воздействием нагревания и дальнейшего давления, при этом коренные изменения в составе не происходят. Опрессованное и уже ставшее твердым изделие всегда можно размягчить и придать ему определенную форму. Известны такие виды пластмасс (термопластичных), как полиэтилен и полистирол. Первый отличается стойкостью к коррозии и диэлектрическими свойствами. На его основе производятся трубы, пленки, листы, он широко применяется в качестве изоляционного материала.

Вид — слоистый пластик

|

Схемы пробивки отверстий пуансонами с предразрушающими выступами. |

Вид слоистого пластика также оказывает влияние на качество деталей, получаемых вырубкой и пробивкой ( рнс.

Получены три вида слоистых пластиков: стеклотекстолит, где в качестве наполнителя применяли стеклоткань ЭЙ-125. Прочностные показатели стеклотекстолитов при растяжении не обладали анизотропией в зависимости от направления волокон наполнителя, так как стеклоткань ЭИ-125 равнопрочностная по утку и основе.

Недавно выпущены два вида слоистых пластиков, которые имеют показатели распространения пламени 25, а показатели дымовыделения 50, при этом материал минимально поддерживает распространение пожара. В настоящее время проводятся интенсивные испытания этих материалов с целью определения возможности их применения в химической промышленности. Первые результаты испытаний признаны обнадеживающими.

СВАМ является одним из видов слоистых пластиков. Следовательно, прочность слоистого пластика зависит, с одной стороны, от качества основы, а с другой — от свойств пропиточного состава. В свою очередь, свойства пропиточного состава определяют технологические особенности получения слоистых пластиков.

В технике феноло-формальдегидные смолы применяются в виде композиционных и слоистых пластиков.

Полиэфиры на основе оксиалкилированного дифенилолпропана применяются в основном в виде слоистых пластиков, как покрытия для металлов или других конструкционных материалов и в виде литых изделий. Они могут найт и широкое применение в химической, целлюлозной, бумажной, нефтяной и текстильной промышленности, а также в гальванотехнике.

Получение гетинакса, текстолита, стеклотекстолита и асбо-текстолита обычно совмещают с прессованием изделий в виде слоистых пластиков. Процесс получения включает пропитку бумаги, тканей или нетканых волокнистых полотен р-ром или эмульсией связующего, удаление р-рителя ( сушка полотна), разрезку пропитанного полотна на заготовки, сборку пакета из неск. Пропитку наполнителя и удаление р-рителя обычно производят в пропиточной машине, соединенной с вертикальной сушильной шахтой. Прессование листов производят на гид-равлич.

|

Радиационная стойкость силиконов. |

Аминопласты ( мочевиноформальдегидные, меламино-формальдегидные и анилиноформальдегидные смолы) являются термореактивными смолами, используемыми в виде ударостойких слоистых пластиков, элементов арматуры, адгезивови поверхностных покрытий. Благодаря электроизоляционным свойствам их используют в электронной аппаратуре и в авиационных устройствах зажигания горючей смеси.

|

Схема проведения испытания на ударный изгиб при помощи маятникового копра МК. |

Расчет величины коробления производят по ГОСТ 2718 — 66, 2910 — 67 и 12652 — 67 идентично для всех видов слоистых пластиков.

В этом отношении слоистые пластики электротехнического назначения могут быть расположены по степени штампуемости в порядке убывания в следующем порядке: текстолит ЛТ, гетинакс Л Г, текстолит А и Б, стеклотекстолит, гетинакс. Для каждого вида слоистых пластиков существует свой предел толщины, выше которого не удается получать детали удовлетворительного качества. Лучшие результаты получаются при подогреве слоистых пла стиков до 60 — 70 С.

В этом отношении слоистые пластики электротехнического назначения могут быть расположены по степени штампуемости в порядке убывания в следующем порядке: текстолит ЛТ, текстолит А и Б, стеклотекстолит, гетинакс. Для каждого вида слоистых пластиков существует свой предел толщины, выше которого не удается получать детали удовлетворительного качества. Лучшие результаты получаются при подогреве слоистых пластиков до 60 — 70 С.

АСБОПЛАСТИКИ, термостойкие пластмассы, содержащие в качестве упрочняющего наполнителя асбестовые материалы. Выпускаются в виде слоистых пластиков ( текстолитов) и волок-нитов.

Классификация ДБСП

Классификация по толщинам

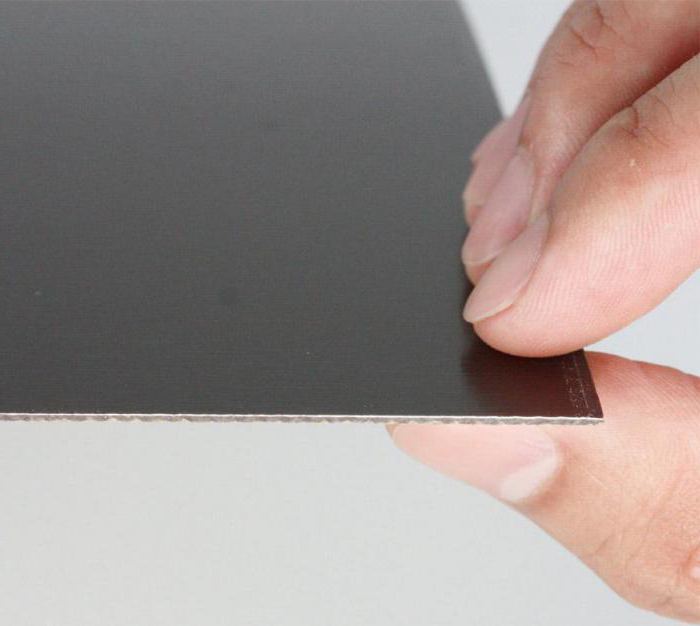

Согласно Стандарту EN 438, ДБСП подразделяются на тонкие — до 2 мм и толстые самонесущие (или «HPL Compact») — более 2 мм.

Классификация по обработке сторон

Наружные слои на одной из сторон ДБСП, могут быть выполнены из декоративного материала или иметь декоративный рисунок; пропитываются смолами на основе меламина. Внутренние слои пропитаны смолами на основе фенола.

Обратная сторона тонких ДБСП специальным образом обрабатывается для дальнейшего её приклеивания на основу. Самонесущие пластики могут иметь декоративный материал с двух сторон, соответственно такие пластики можно использовать без приклеивания к основе.

Эксплуатационная классификация

По эксплуатационным признакам пластики подразделяются на предназначенные для вертикального или горизонтального применения; для стандартных или повышенных нагрузок; обычных свойств, со свойствами для постформирования и трудногорючие.

Для обозначения эксплуатационной классификации пластика используются три буквенных показателя:

Образец ДСПБ с маркировкой VG для вертикальной эксплуатации при стандартных нагрузках стандартного качества

Обратная (без декоративного слоя) сторона пластика, обработанная для склеивания

| Первый буквенный показатель | Второй буквенный показатель | Третий буквенный показатель |

|---|---|---|

| H — горизонтальное применение или V — вертикальное применение | G — стандартные нагрузки или D — повышенные нагрузки | S — стандартное качество (может не указываться; по умолчанию) илиP — для постформирования или F — трудногорючий |

- Тип S (стандартное качество). Характерными свойствами этого класса являются твердые, практически износостойкие и устойчивые к царапинам поверхности, высокая устойчивость к ударам, нечувствительность к кипящей воде и ряд типичных бытовых химикатов, а также выраженная устойчивость к сухому и влажному высокая температура. Задняя сторона декоративного ламината спроектирована таким образом, чтобы обеспечить возможность бездефектного соединения с подложкой, такой как МДФ или ДСП.

- Тип P (для постформирования). Свойства этого класса пластика обычно эквивалентны типу S, но имеют возможность быть подвергнутыми постформированию при определённых температурных условиях в соответствии с требованиями производителей постформинга.

- Тип F (огнестойкий класс). Свойства этого класса обычно эквивалентны типу S, но обладают повышенной устойчивостью к возгоранию.

Свойства текстолита

Материал формируется из хлопчатобумажных тканей посредством горячего прессования с добавлением термореактивных связующих фенолформальдегидной группы. Именно применение тканевой основы обеспечило текстолиту высокую прочность при сжатии, а также ударную вязкость. Основа легко поддается обработке путем сверления, резке и штамповке. Это качество материала обусловило его применение в производстве технологических элементов, которые пребывают под действием электрических и механических нагрузок.

При этом существует несколько категорий, на которые разделяются товарные слоистые пластики. Свойства первой категории выражаются в виде повышенной электрической изоляции, что позволяет применять материал и в воздушной среде, и в трансформаторном масле. Вторая категория отличается повышенными механическими качествами, поэтому из пластика этой группы чаще изготавливают детали, на которые оказываются физические нагрузки. Существуют и специальные модификации текстолита, рассчитанные на применение в условиях повышенных температур.

Пластмасса и ее маркировка

Существует 5 видов пластмасс, которые имеют свое обозначение:

- Полиэтилентерефталат (имеет буквенную маркировку PETE или PET). Отличается экономичностью и широкой сферой применения: используется для хранения различных напитков, масел, косметики.

- Полиэтилен высокой плотности (маркируется как HDPE или PE HD). Материал отличается экономичностью, легкостью, стойкостью к температурным перепадам. Применяется для изготовления одноразовой посуды, контейнеров для хранения пищевых продуктов, сумок, игрушек.

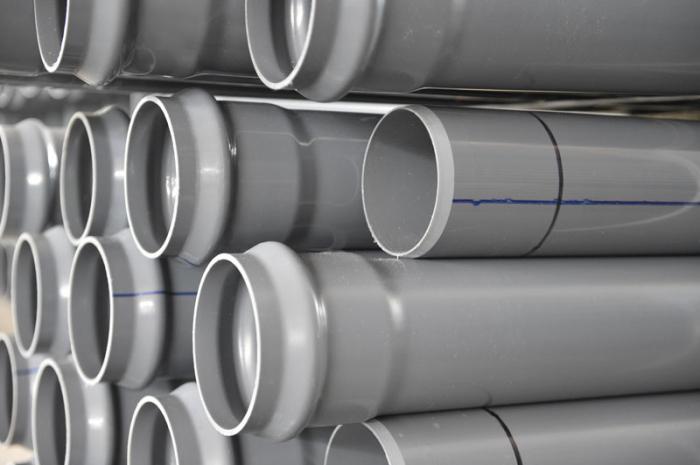

- Поливинилхлорид (маркируется как PVC или V). Из этого материала создаются оконные профили, детали мебели, пленка для натяжного потолка, трубы, напольные покрытия и многое другое. Из-за содержания бисфенола А, винилхлорида, фталатов поливинилхлорида не используется при производстве продукции (контейнеров, посуды и т. п.) для хранения пищи.

- Полиэтилен (маркировка LDPE или PEBD). Этот дешевый материал используется при производстве пакетов, мусорных мешков, линолеума и компакт-дисков.

- Полипропилен (имеет буквенную маркировку PP). Отличается прочностью, термостойкостью, годится для производства пищевых контейнеров, упаковки для продуктов питания, игрушек, шприцов.

Популярные виды пластмасс – полистирол и поликарбонат. Они нашли широкое применение в самых разных отраслях.

Свойства стеклотекстолита

Эксплуатационные качества данного пластика определяются его составом, в который входит несколько пластов стеклоткани, склеивающихся по технологии горячего прессования. Связующим в данном случае выступает термореактивный эпоксифенольный компонент. К базовым свойствам, которыми наделяются слоистые пластики этого типа, можно отнести высокую теплостойкость, защищенность от негативных воздействий влажности и механическую прочность. Кроме того, в отличие от многих композитов, стеклотекстолит является экологически безвредным материалом, что расширяет область его применения. Также его привлекательности на рынке способствуют повышенные диэлектрические качества и долговечность.

Волокнистые пластики

Под пластиками этого вида разумеются лигно-целлюлозные массы волокнистого строения, получаемые из древесины путем предварительного ее расщепления на волокна, отлива полученной волокнистой массы на сетке, прессования до определенной плотности и последующей сушки. Исходным материалом при этом могут служить как цельная древесина в окоренном и неокоренном виде, так и древесные отходы в виде реек, горбылей, торцевых обрезков, щепы, коры и т. д. Благодаря перепутанности волокон, что придает им вид войлока, массы эти обладают большой однородностью, что выгодно отличает их от самой древесины, являющейся, как известно, чрезвычайно неоднородным материалом. Обладая высокими тепло- и звукоизоляционными свойствами, они далеко превосходят в этом отношении такие строительные материалы, как фибролит, арборит и др.

Существуют два метода расщепления древесины на волокна.

Технологический процесс производства древесноволокнистых пластиков по первому методу схематически может быть представлен в следующем виде:

- подготовка сырья (механическое раздробление древесины, химическая обработка щепы);

- переработка подготовленного сырья в волокнистую массу (размол, рафинаж, обработка химикалиями);

- отливка и прессование;

- сушка.

Процесс производства пластиков по второму методу (типа мессонита) отличается от приведенной схемы в своей начальной стадии, в дальнейшем же не представляет существенных отличий. В зависимости от исходного сырья и от конструкции применяемых машин схема эта на практике подвергается различным изменениям.

Волокнистые пластики различаются по объемному весу, колеблющемуся в пределах от 0,13 до 1,1, и делятся на:

- легкие — от 0,13 до 0.5,

- средние — от 0,5 до 0,7

- плотные от 0,7 и выше.

Древесно-волокнистые плиты с малым объемным весом обладают низкой тепло- и звукопроводностью и имеют обширное применение в качестве теплового и акустического изолятора (коэффициент теплопроводности 0,034—0.041 при объемном весе от 230 до 350 кг/м3, коэффициент звукопроводности 0,08—0,85).

Плиты с большим объемным весом представляют собой хороший строительный и конструктивный материал, обладающий большой однородностью. Механические свойства их также в значительной степени зависят от объемного веса. Так например, при объемном весе около 0,15 временное сопротивление изгибу 10— 20 кг/см2, разрыву 3—5 кг /см2. При объемном весе около 1 соответственные цифры будут 700— 1 500 кг/см2 и 350—1 200 кг/см2.

Заключение

Современные композиты изначально разрабатывались с целью получения высокопрочных материалов, которые могли бы заменить некоторые металлические сплавы. В итоге строительная сфера смогла обрести альтернативу традиционной арматуре в виде стеклопластиковых стержней. В свою очередь, слоистые пластики стали неплохой заменой традиционным изоляторам. Они не используются там, где принято укладывать минеральную вату или пробковые панели, но специализированные ниши, в которых недостаточно характеристик обычных средств такого типа, активно осваивают новые слоистые полимеры. Впрочем, не исключено и будущее вхождение таких изоляторов в сегмент бытового использования. Во всяком случае, экологическая безвредность стеклотекстолита этому может поспособствовать.