Абс пластик листовой и его модификации

Содержание:

- Композиционные материалы на основе АБС

- Методы механической обработки листового АБС пластика

- Применение

- Прочность

- Характеристики ABS-пластика

- Простота использования

- Опасность для человека

- Применение ABS пластика

- Мировой рынок АБС-пластика

- Крупнейшие производители

- Области применения пластика АБС

- Опасность для человека

- Основные свойства и характеристики

- Виды и модификации листового АБС

- Цена

- Характеристика

- Постобработка

Композиционные материалы на основе АБС

Данный вид продукции широко используется благодаря тому, что материал можно модифицировать. За счет этого изменяются свойства и появляются новые возможности. К самым распространенным материалам на основе АБС относятся:

- Композит АBS/ПК. Этот материал ABS более теплостоек, можно ненадолго нагревать до 145°С, обладает повышенной ударопрочностью и морозостойкостью, стоек к различным химическим растворам.

- Композит АБС/ПВХ. Этот материал более атмосферостоек, обладает хорошей сопротивляемостью старению, легко перерабатывается, допускается кратковременный нагрев до 97 °С.

- Композит АБС/ПБТ. Его отличия — стабильность при повышенных температурах, максимальный кратковременный нагрев — 150 °С, АБС устойчивость ко многим веществам, таким как бензин, кислоты, щелочи и другие.

- Композит АБС/ПА. Максимальный кратковременный нагрев материала — 250 °С, этот вид более ударопрочен, износостоек, химически устойчив, чем исходный материал.

Методы механической обработки листового АБС пластика

Одним из главных преимуществ листового АБС является то, что он поддается всем видам механической обработки. Материал можно резать, сверлить, изгибать. Различные части пластика можно соединять при помощи акриловых клеевых составов либо при помощи растворителей на основе ацетона.

Благодаря процессу полимеризации швы склеенных деталей образуют высокопрочную монолитную структуру.

Сложные детали и формы из АБС пластика изготавливают методом вакуумной формовки. Производственный процесс заключается в следующем:

- Из металла, дерева или стеклопластика подготавливается матрица нужной формы. В матрице обязательно должно присутствовать отверстие, через которое будет производиться отвод воздуха. Форма должна быть тщательно отполирована и смазана.

- Лист пластика устанавливается сверху на матрицу и плотно фиксируется.

- Производится нагрев системы до температуры размягчения пластика.

- Когда лист АБС становится пластичным, из матрицы через отверстие производится откачка воздуха, вследствие чего материал плотно облегает поверхность формы.

- После остывания материал, принявший форму матрицы, вынимают и обрабатывают края механическим способом.

Эта технология подходит изготовления пластиковых деталей дома. Для создания вакуума в этом случае может использоваться обычный пылесос. Благодаря множеству способов и легкости обработки пластик АБС листового типа является востребованным материалом и для промышленных предприятий, и для домашних мастерских.

Применение

Материалу АБС нашлось применение во многих отраслях промышленности. Пластик встречается, как добавка, которая повышает характеристики материалов, из него изготавливают разную продукцию. Бытовая техника, автомобили, инструменты, товары ежедневного использования – везде нашлось применение полимеру. Из него выпускают:

- крупные детали для машин (радиаторные решетки, элементы управления, щитки на приборной панели, корпуса);

- детали теле-радио аппаратуры, пылесосов, телефонов, пультов, кофеварок, факсов, компьютеров и т.д.;

- спортивный инвентарь;

- мебель;

- детали оружия;

- сантехническую продукцию;

- канцтовары;

- музыкальные инструменты;

- игрушки, конструкторы;

- детали медицинского оборудования;

- чемоданы, контейнеры.

Использование в 3D-печати

Пластик нашел свое применение как материал для принтеров, на которых производят 3D-печать, хотя это обходится не слишком дешево. Для этого полимер модифицируется и выпускается на специальных катушках. В данной области применения он выгоден тем, что из него можно изготавливать высокопрочную продукцию, но чтобы ее получить, приходится преодолеть немало технологических трудностей.

3D-принтеры приходится оптимизировать, устанавливая на них прогреваемые рабочие платформы. Они обеспечивают климат-контроль рабочей камеры. Иначе пластик значительно теряет в объеме при охлаждении, что приводит к деформациям и расслоению готовой продукции. Преимущества применения пластика в 3D-печати в том, что составляющие из него легко склеивать, выпуская крупногабаритные товары, легко подвергать их механической обработке с помощью обычного ацетона.

Прочность

Самым большим преимуществом филаментов ABS перед другими материалами для 3D печати является их высокая механическая прочность.

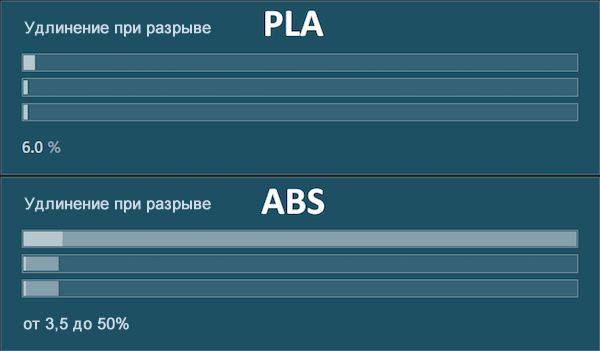

ABS обладает способностью изгибаться или деформироваться при воздействии большого усилия или удара, а затем возвращаться к своей первоначальной форме. Это свойство материала измеряется как относительное удлинение при разрыве, которое выражает, насколько материал может изменить форму, прежде чем он разрушится. Относительное удлинение при разрыве ABS в среднем примерно в четыре раза больше, чем у PLA.

Сравнение PLA и ABS с полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Сравнение PLA и ABS с полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

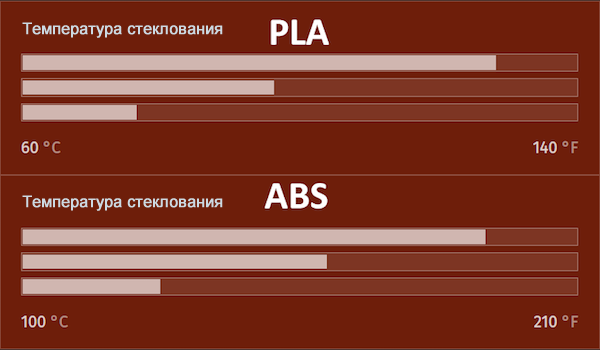

По сравнению с другими распространенными материалами для 3D печати, ABS также обладает более высокой термостойкостью. Температура стеклования ABS (температура, при которой пластик размягчается и постоянно меняет форма) значительно выше, чем у других распространенных видов материалов, включая PLA.

Полосы диаграммы сравнивают свойства каждого пластика полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Полосы диаграммы сравнивают свойства каждого пластика полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Характеристики ABS-пластика

Материал АБС обладает многочисленными полезными свойствами, которые позволяют использовать пластик в самых разных отраслях производства. Главные из них — это ударостойкость и прочность, что сохраняет изделие из АБС-пластика целым даже при ударе о него кувалдой. При сильном давлении материал деформируется, но не разрушается, после чего легко поддается восстановлению. К прочим характеристикам АБС полимера относятся:

- Цвет: непрозрачный с желтоватым оттенком, поверхность глянцевая. Есть возможность получения прозрачной модификации продукта и окрашивания в разные цвета.

- Токсичность: при нормальных условиях АБС материал не токсичен.

- Срок службы: материал долговечен при условии защиты от прямых солнечных лучей.

- Плотность: 1.02-1.06 г/см³.

- Растворимость: АБС материал расщепляется под воздействием ацетона, сложных эфиров, кетонов, 1,2-дихлорэтана.

- Воздействие температур: пластик допускается использовать от −40 °C до +90 °C, теплостойкость 103, некоторые виды АБС при 113 °C.

- Воздействие агрессивных средств: материал стоек к щелочам, кислотам, маслам, моющим средствам, влаге.

Температура плавления

Прочность пластика сохраняется при большом диапазоне температур, хотя и не рекомендуется использовать АБС материал под прямыми солнечными лучами и подвергать воздействию ультрафиолета. При разных температурных показателях с ним происходит следующее:

- при 220°C – плавится;

- при 395°С материал самовоспламеняется;

- при 100°C АБС начинает размягчаться;

- 200-260°С – диапазон технологических температур;

- длительная эксплуатация ABS материала возможна максимум при 75-80 °С.

Простота использования

ABS, безусловно, имеет некоторые преимущества по сравнению с другими распространенными материалами для 3D печати, но его основным недостатком является то, что ABS намного сложнее в использовании, особенно по сравнению с PLA.

Во-первых, ABS печатается при более высокой температуре, по сравнению с другими пластмассами, около 230°C. Для некоторых недорогих 3D принтеров, без цельнометаллических хотэндов, эта температура может быть близка к максимальной температуре, которую принтер может достичь.

Это может стать проблемой, потому что эти более простые 3D принтеры могут не иметь тепловых барьеров, предназначенных для сохранения дополнительного тепла в изолированном хотэнеде.

Деформация

По мере охлаждения ABS сжимается больше, чем другие пластики. Из-за этого серьезной проблемой для деталей из ABS является деформация. Поскольку разные части детали охлаждаются с разной скоростью, печатаемые детали из ABS могут деформироваться.

Это особенно очевидно, когда деформирующаяся часть отходит от печатного стола. Это может повлиять на сцепление слоев и привести к деформации всех слоев над искривленной областью. Детали также могут разделяться на части вдоль слоев в середине детали.

Посмотрите на пример ниже. На этом изображении вы можете увидеть умеренный уровень деформации на щупальцах осьминога. Когда ABS пластик остыл и сжался, он отошел от стола. Помимо деформации вашей детали, этот эффект может легко привести к сбою печати, если деталь упадет со стола, или если экструдер столкнется с деталью.

Пример деформирования ABS пластика при охлаждении и сжатии

Пример деформирования ABS пластика при охлаждении и сжатии

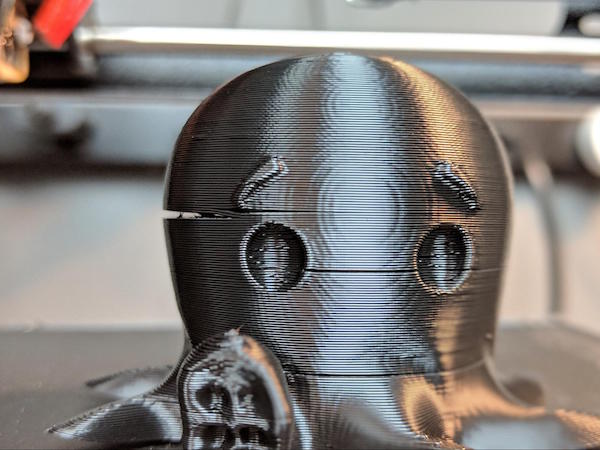

Кроме распространенной проблемы с отхождением от стола при деформации ABS, есть еще и другая проблема – расслаивание по слоям. На приведенном ниже напечатанном объекте в нескольких местах разделены слои, которые возникли из-за того, что разные области объекта охлаждаются и сжимаются с разной скорость.

Пример расслаивания напечатанного объекта из ABS пластика по слоям

Пример расслаивания напечатанного объекта из ABS пластика по слоям

Способы избежать деформации ABS

Для избежания стремления ABS к деформированию можно использовать несколько методов. Наиболее распространенным является использование стола с подогревом, что практически необходимо для успешной печати из ABS пластика.

Подогреваемый стол сохраняет тепло во время печати, позволяя детали остывать равномерно. Подогреваемый стол также значительно улучшает адгезию (сцепление) ABS пластика со столом.

Один из способов избежать деформации – использование подогреваемого стола

Один из способов избежать деформации – использование подогреваемого стола

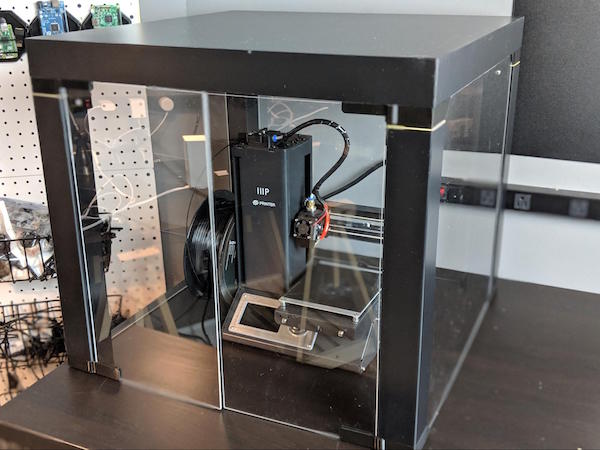

Однако даже с подогреваемым столом крупные детали всё еще могут страдать от деформации, включая расщепление по слоям. Поэтому некоторые пользователи 3D принтеров делают корпуса для своих принтеров. Поместив 3D принтер в изолированный корпус, мы увеличиваем температуру воздуха внутри корпуса.

Корпус этого 3D принтера сделан из приставного стола Ikea, нескольких прозрачных акриловых панелей и нескольких напечатанных на 3D принтере деталей

Корпус этого 3D принтера сделан из приставного стола Ikea, нескольких прозрачных акриловых панелей и нескольких напечатанных на 3D принтере деталей

Использование изолированного корпуса имеет ту же цель, что и использование стола с подогревом, оно позволяет детали остывать равномерно, что снижает вероятность деформации. У корпусов есть дополнительное преимущество: они уменьшают сквозняки от движения воздуха в окружающей среде вокруг принтера, что также помогает поддерживать постоянную температуру всего печатаемого объекта.

Запах

Последнее, что нужно учитывать при печати с ABS, – это запах, который он производит. Хотя все материалы для 3D печати во время работы 3D принтера создают некоторый запах, у ABS он немного неприятнее, чем у других. Во время печати ABS сильно пахнет плавящимся пластиком (что имеет смысл – ведь он им и является).

Эти пары не только неприятно пахнут, но новые исследования также показывают, что они могут иметь негативные последствия для здоровья. Содержание этих неприятных запахов является еще одной причиной для использования закрытых корпусов.

Опасность для человека

Реальная опасность, которую может представлять АБС-пластик для человека, может возникнуть в нескольких случаях:[источник не указан 2228 дней]

- Нагрев (образуются пары ядовитого акрилонитрила) материала во время производства (литьё, экструзия). Необходимы закрытые специальные боксы с мощными вытяжками и дистанционное управление процессом. Но вред от использования АБС-пластика при изготовлении прототипов по технологии 3D-печати, часто преувеличивается. При печати происходит единовременный расплав очень небольшого количества пластика. В свою очередь, ПДК с.с. акрилонитрила всего 0,5мг/м3, добиться такой концентрации при помощи одного работающего принтера в негерметичном помещении сложно.

- Использование для пищи, в лучшем случае, только холодные продукты (не нагревать!). Недопустим алкоголь — так как вещества вступают во взаимодействие по аналогии с нагреванием, и выделяется стирол.

- Использование при взаимодействии с биоматериалом (в медицине).

Применение ABS пластика

АБС пластик нашел себя во всех сферах человеческой жизнедеятельности. А именно его используют для:

- изготовления деталей интерьера;

- внутренней отделки салонов автомобиля, включая панели приборов;

- конструкция автомобилей, элементы радиаторных решеток;

- деталей корпуса бытовой техники;

- изготовления электрических приборов;

- канцелярии;

- производства детских игрушек;

- дорожных чемоданов;

- пластиковой посуды, контейнеров для хранении;

- медицинских приборов и оборудования;

Безупречные эксплуатационные характеристики существенно расширяют сферу использования АБС пластика. Сейчас он все чаще заменяет цветные металлы, керамику, дерево и даже бетон. На сегодняшний день трудно представить автомобилестроение без использования данного материала.

Это удивительно легкий, а одновременно с этим прочный материал, что не могло не остаться не замеченным. Именно это достоинство оценили все мировые автопроизводители. Недавно появившиеся 3d принтеры в своей работе не обходятся без АБС пластика.

Подводя итог, хочется перечислить все преимущества, которыми обладает АБС пластик. А именно:

- податливость;

- гибкость и пластичность;

- ударопрочность;

- богатая цветовая палитра;

- возможность производства с тисненой, глянцевой и гладкой поверхностью;

- химическая инертность и гиппоаллергенность.

Как видите, АБС пластик по праву называется действительно уникальным по свойствам материалом, популярность которого увеличивается день ото дня.

Вас интересует цена на пластик абс? Советуем узнать её на сайте http://pro-ptr.ru/company/224—plastik-abs-granuly.

Мировой рынок АБС-пластика

Динамика и объём мощности

- По итогам 2006 года, производственные мощности АБС-пластик на мировом рынке достигли 8 млн тонн, при этом по итогам данного периода потребление находилось на уровне 72 % от возможного объёма производства.

- Средний ежегодный темп роста мирового рынка АБС-пластика до 2010 оценён в 5,5 %.

География

- Мировое производство АБС-пластика до восьмидесятых годов концентрировалось в основном в США. С середины 1980-х началось смещение мирового рынка АБС-пластика в страны Азии.

- На середину 2010-х годов основными мировыми регионами потребления являются страны Азии (около 55 % Китай, 7 % другие страны ЮВА), Западная Европа (8 %) и Северная Америка (9 %). В странах Юго-Восточной Азии АБС во многих областях вытесняет ударопрочный полистирол.

- На 2012 год возможности производства ABS оценивались в 9.5 млн тонн, 80% мощностей находились в Азии. Международная торговля пластиком превышала 9 млрд долларов.

Производители

В настоящее время[когда?] в мире существует 48 производителей АБС-пластика. Наиболее крупные из них:

- Chi Mei Corporation, Formosa, Dow, Grand Pacific на Тайване;

- LG Chemicals, BASF, Lanxess, Samsung Cheil Industries в Республике Корея;

- Techno Polymer в Японии;

- Dow Chemicals, Polimeri Europe, Ineos в Европе;

- ПАО «Нижнекамскнефтехим», ОАО «Пластик» в России.

Указанным производителям из Тайваня, Кореи и Японии по итогам 2005 года принадлежит около 74 % мирового производства АБС-пластика.

В апреле 2013 года производство АБС-пластиков объёмом 60 тыс. тонн в год было запущено на территории объединения ПАО «Нижнекамскнефтехим» в городе Нижнекамске Республики Татарстан. Также АБС-пластики производит ОАО «Пластик» в городе Узловая Тульской области.

Крупнейшие производители

Сверхпрочный АБС материал изготавливается по всему свету. Всего насчитывается 48 производителей этого сырья. Среди них можно выделить несколько крупных и хорошо зарекомендовавших себя на рынке:

- Россия. Производством здесь занимаются два крупных производителя «Нижнекамскнефтехим» и «Пластик».

- Япония. Известный производитель АБС материала — Techno Polymer.

- Европа. Выделяются масштабами производства компании Dow Chemicals, Ineos, Polimeri Europe.

- Три крупных производителя АБС материала находятся на Тайване. Это Chi Mei Corporation, Grand Pacific, Formosa.

- Четыре компании в Республике Корея: Samsung Cheil Industries, Lanxess, BASF, LG Chemicals.

Области применения пластика АБС

Благодаря высоким показателям технических характеристик, удобству и простоте механической обработки, листовой АБС применяется практически во всех сферах деятельности. Немаловажную роль играет и тот факт, что на пластик листовой АБС цена значительно ниже, чем на другие синтетические полимеры и композитные материалы. Основные области, в которых листовой материал используется, следующие:

- в автомобилестроении из АБС изготавливают детали внутренней обивки салонов, конструкции приборных панелей, дверных карт. Некоторые элементы внешнего обвеса автомобилей также производят из пластика;

- в производстве оборудования и приборов из АБС пластика изготавливают корпуса практически всей домашней и промышленной аппаратуры, рукоятки и различные внутренние детали электрических инструментов;

- из пластика производят различные емкости и тару для хранения веществ, не агрессивных к его составу;

- многие виды промтоваров изготавливают из пластика: чемоданы, дипломаты, чехлы, кейсы, канцелярия, игрушки, элементы мебели, детали электротехнического оборудования;

- АБС применяется в производстве товаров специального и тактического назначения: спортивного снаряжения, оружия и специнструментов;

- пищевые разновидности пластика АБС используют для производства разовой посуды, боксов для хранения продуктов, кухонной утвари и прочего.

Опасность для человека

Ударопрочный пластик хоть и сверхфункционален, но, являясь химическим соединением, в некоторых случаях может быть опасен. Здоровью человека он угрожает, если:

- Производится нагрев АБС. В этом случае из пластика испаряется акрилонитрил. Во время производства нагрев неизбежен, поэтому работа с пластиком проводится в закрытых боксах, оборудованных мощными вытяжками.

- Соприкасается с пищей. Нагревать еду, находящуюся в товарах из пластика, запрещается. Недопустимо и соприкосновение АБС с алкоголем, вещества которого вступают в реакцию с компонентами пластика и происходит выделение вредного для здоровья стирола.

- Соприкасается с биоматериалами, что возможно в медицине.

Основные свойства и характеристики

Итак, АБС пластик представлен в виде материала темного оттенка с минимальной степенью прозрачности, поверхность его отличается отражающей способностью. Это тот материал, который стойко переносит воздействие влаги, продуктов нефтепереработки, кислот, щелочей, обладает химической инертностью.

Растворяется АБС пластик исключительно в ограниченном числе жидкостей. Это:

- Ацетон;

- Бензол;

- Анилин;

- Эфир;

- Анизол.

Превосходная пластичность и устойчивость к механическим повреждениям – то, что сразу же характеризует данный материал и существенно расширяет сферу его использования. Если говорить о механической прочности и термоустойчивости, то уже известный нам АБС пластик в несколько раз по своим показателям превосходит все известные сополимеры стирола. Что еще характеризует его? Конечно же, это прекрасная износостойкость, размерная стабильность, кстати, именно благодаря последней удается внедрять АБС пластик в литьевое производство особой точности. Данный материал неплохо поддается сварке.

Говоря о недостатках столь инновационного материала, хочется упомянуть не достаточно высокие электроизоляционные характеристики, опять же если сравнивать с другими материалами, как, например, полистирол. Кроме того, АБС пластик совершенно не переносит воздействия прямых солнечных лучей, то есть ультрафиолета. Под его воздействияем он постепенно утрачивает те свойства, благодаря которым и получил свое распространение и известность.

Изготовление столь инновационного материала основано на методе сополимеризации нескольких компонентов. В данном случае это стирол, бутадиен и акрилонитрил.

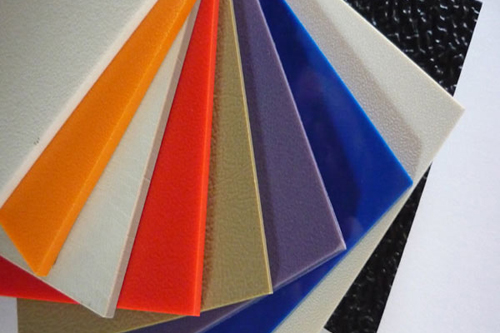

Виды и модификации листового АБС

В зависимости от нужд потребителей выпускаются те или иные модификации и композиты АБС, обладающие необходимыми техническими характеристиками и свойствами. Для создания всего разнообразия видов материала пользуются двумя основными методами.

- Нагревая АБС пластик в гранулах получают жидкий расплав, в который добавляют компоненты поливинилхлорида, полиамида, поликарбоната, полиэтилена и других полимеров.

- Листовой пластик комбинируют со слоями других полимеров методом температурной спайки под давлением.

Листовой пластик ПММА-АБС

Наибольшей популярностью пользуются комбинации пластика АБС с органическим стеклом (ПММА-АБС) и термостойким полиуретаном (ТПУ-АБС). Листовой композит ПММА-АБС состоит из АБС основы, на которую с двух сторон нанесены слои полиметилметакрилата. Соотношение толщины слоев составляет 9:1 (АБС:ПММА).

Благодаря акриловому покрытию пластик приобретает повышенную прочность и устойчивость к воздействию ультрафиолетовых лучей. Улучшается внешний вид листового пластика, расширяется его цветовая гамма и усиливается яркость.

Пластик ПММА-АБС применяется для изготовления множества сантехнических приборов, таких как ванны, душевые поддоны и стенки. Из него изготавливают пластиковую мебель, садовое оборудование, кухонные принадлежности, детали оформления интерьеров, наружного рекламного и торгового оборудования.

Листовой ТПУ-АБС

Материал производится путем послойной экструзии АБС с полиуретаном. Комбинация полимеров позволяет получить листовой пластик, обладающий высокой степенью пластичности, термоустойчивости, износостойкости, прочности, сопротивляемости воздействию химически агрессивных веществ и деформирующих нагрузок. Листовой ТПУ-АБС пластик бывает двухслойным и трехслойным. Его поверхность может быть ровной или иметь фактуру.

ТПУ-АБС широко применяется в автомобильной и авиационной промышленности. Из него изготавливают уличную мебель для летних площадок пунктов питания, канистры для различных жидкостей, прочую тару для транспортировки пищевых и непищевых продуктов.

Цена

Купить лист пластика можно оптом либо поштучно, разных цветов и размеров. Можно выбрать пластик в листах или килограммах. Стоимость зависит от размеров, веса, тиснения. Определить показатели можно по маркировке товара. При заказе большого количества производители часто осуществляют продажу со скидками. Если вы хотите купить АБС-пластик в Москве или заказать из Санкт-Петербурга, покупка будет стоить примерно в таком диапазоне (без учета стоимости доставки):

|

Наименование |

Цвет |

Толщина листа, мм |

Размеры листа, мм |

Вес листа, кг |

Цена в рублях |

|---|---|---|---|---|---|

|

Gebau |

черный |

2 |

1000*3000 |

6,36 |

1 542/лист |

|

Gebau |

серый |

4 |

1000*3000 |

12,72 |

3 083/лист |

|

Пласт-сервис |

белый, гладкий |

2 |

1500*3000 |

9.5 |

246/кг |

|

Пласт-сервис |

белый с УФ |

4 |

1000*1400 |

5.88 |

256/кг |

Характеристика

Данный материал являет собой термопластическую ударопрочную смолу, которая на научном языке называется «сополимер акрилонитрил-бутадиен-стирол». Данный материал по своим свойствам напоминает обычную пластмассу. Его окраска обычно бывает с желтоватым оттенком. Однако на мировом рынке часто встречается abs-пластик в прозрачных гранулах. Но в какой бы оттенок он уже ни был окрашен, в любом случае данный материал очень хорошо поддается колорированию, даже если уже имеет определенный оттенок.

Благодаря сочетанию бутадиена и акрилонитрильных материалов со стиролом пластик листовой abs обладает высокими свойствами прочности и эластичности. Таким образом, он может выплавляться в наиболее сложные формы и при этом не терять своих эксплуатационных показателей. Поэтому abs-пластик является одним из самых применяемых в производстве и хозяйстве материалов. Кстати, в промышленности он встречается в виде однородных гранул. На их основе компании и фирмы производят различные композиты, относящиеся к классу специальных полимеров.

Постобработка

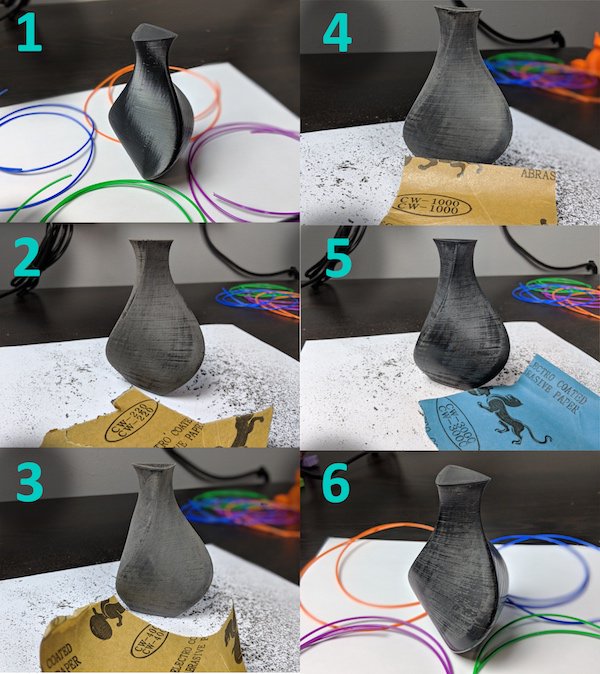

Эта более высокая температура стеклования также значительно облегчает шлифование деталей из ABS, поскольку в отличие от PLA и нейлона, он не размягчается и не приклеивается к наждачной бумаге.

Поэтому ABS не требует мокрого шлифования. Как и в большинстве случаев шлифования, для получения наилучших результатов вам следует начинать с более крупной наждачной бумаги и постепенно передвигаться к более мелкой зернистости бумаги.

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

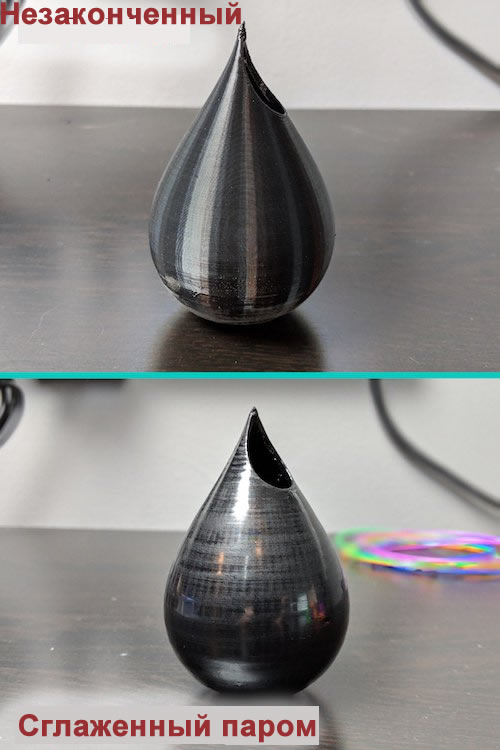

Другой метод постобработки, который особенно популярен для деталей из ABS, – это химическое сглаживание. Чаще всего детали из ABS сглаживаются парами ацетона.

Основной процесс заключается в том, чтобы поместить напечатанную на 3D принтере деталь из ABS в герметичный контейнер на платформу над ацетоном. Когда ацетон испаряется, контейнер заполняется его парами. Поскольку ABS хорошо растворяется в ацетоне, этот пар (довольно быстро) растворяет верхний слой пластика. Поверхностное натяжение сжиженного ABS сглаживает деталь.

Посмотрите на изображение ниже, чтобы увидеть разницу между незаконченной и сглаженной паром деталями. На верхней фотографии изображена незаконченная 3D деталь из ABS с высотой слоя 0,2 мм. После 3D принтера у этой детали были только удалены поддержки. На нижнем изображении показана та же деталь после сглаживания холодным паром. Поверхность очень гладкая и достаточно глянцевая, чтобы быть отражающей.

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Следует отметить, что полировка деталей из ABS парами ацетона не особенно безопасна – при использовании этого метода следует соблюдать особую осторожность. Кроме того, пары ацетона легко воспламеняются, вдыхать их не очень полезно, и они могут легко повредить другие пластиковые детали на вашем рабочем месте, если ацетон содержится не правильным образом

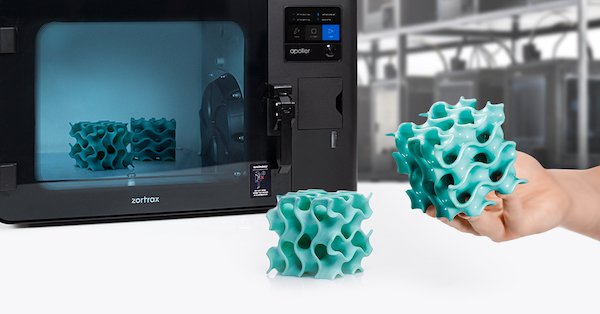

Умное устройство для сглаживания паром Zortax Apoller

Умное устройство для сглаживания паром Zortax Apoller