Пенополистирол

Содержание:

- Назначение

- Плюсы и минусы

- Популярные производители пенополистирола

- Пошаговая инструкция по монтажу пенополистирольных плит

- Основные типы изделий из экструдированного полиэтилена

- Свойства искусственного теплоизолятора

- Производители и размеры

- 4 Виды пенополистирола и их технические характеристики

- Способы резки материала

- Недостатки экструдированного теплоизолятора

- Производство изделий экструзией

Назначение

Пенополистирол «ТехноНИИКОЛЬ» используется очень часто. Сегодня с его помощью решают несколько основных задач:

- Утепление стен. Зачастую теплоизолятор монтируют на внешних поверхностях балконов или лоджий. Иногда его можно встретить и в качестве основного утеплителя фасадов небольших частных домов.

- Утепление полов. Подобные полимерные теплоизоляторы прекрасно подходят для укладки под ламинат и другие подобные покрытия. Это позволяет создавать оптимальные и комфортные условия для перемещения человека.

- Утепление фундаментов. Для таких работ обязательно нужно проектировать технологическую карту, где проводятся все основные расчеты. Но для подобных операций применяют только специальные виды теплоизоляторов, способных выдерживать агрессивные среды.

- Теплоизоляция кровель. Полимеры используются в качестве промежуточных слоев, которые затем покрывают слоем гидроизоляторов. Практичность использования продукции в этом направлении связано с тем, что вещество способно выдержать высокие нагрузки, сохранив при этом свои первоначальные свойства.

- Строительство дорог. Очень часто подобными материалами утепляют грунты, на которых планируется расположение взлетных полос и т. д.

Плюсы и минусы

У пенопласта есть как сильные стороны, так и слабые. Плюсы очевидны:

- низкая теплопроводность — 0,037-0,041 Вт/(м·K), сравнимая с минеральной ватой, что позволяет эффективно утеплять конструкции здания из кирпича, бетона, керамзитобетона, газосиликатных блоков и т.д.;

- способность сохранять эксплуатационные свойства в большом диапазоне температур: от -50oС до +75oС (если отсутствует контакт с открытым пламенем, начинает разрушаться при +160oС);

- низкая стоимость — относится к бюджетному виду материалов;

- простой монтаж — нет необходимости монтировать обрешетку, так как фиксируется клеевым способом;

- не требует опыта работы и специальных инструментов при проведении термоизоляции;

- малый удельный вес — не создает нагрузку на конструктивные элементы здания;

- не служит базой для размножения плесени и грибка;

- проявляет инертность к компонентам цементно-песчаного раствора, гипсу, слабым кислотам.

Минусы также есть, но на них потребители мало обращают внимания. Среди недостатков:

горючесть — класс Г3 (нормально горючие). Здесь необходимо уточнение: производители утверждают, что утеплитель самозатухающий из-за специальных добавок — антипиренов, о чем говорит маркировка буквой «С» (см. фото выше). Однако такое свойство во время опытов демонстрирует только продукция известных брендов: «Nova Chemicals», «BASF», «Polimeri Europa» и «Styrochem». Российские производители также вводят в состав антипирены, но эффекта самозатухания не получают: продукция прекрасно горит;

Горят пенопласт с облицовкой.

- выделение ядовитых веществ во время горения (синильная кислота, фосген, бромистый водород и др.) в результате чего человек во время пожара быстро теряет сознание и погибает;

- переход в текучую фазу в процессе горения — растекается по полу, увеличивая площадь пожара;

- выделение вредного для здоровья стирола при повышении температуры свыше +30oС;

- малый срок эксплуатации — 5-7 лет, в течение которых сохраняются первоначальные значения теплопроводности, хотя производители утверждают обратное, говоря о 30 годах и более. Лабораторные испытания, в ходе которых из стены извлекли плиту пенопласта, прослужившую 9 лет, показали, что из-за деструктивных процессов (появления раковин, полостей, увеличения плотности и уменьшения объема) коэффициент теплопроводности увеличился практически в 8 раз;

- усиливает (резонирует) внутриквартирные шумы. Здесь также нужны пояснения, так как на просторах интернета, в том числе и в Википедии, утверждается, что пенопласт имеет хорошие звукоизоляционные свойства. Но это миф. Утеплитель имеет закрытую ячеистую структуру и легкий вес. Поэтому не может отражать звуковые волны — нет массы и поглощать шумы — материал не пропускает воздух. Наоборот, высокая жесткость плиты и малая масса ведут к возникновению резонанса в районе 500 Гц, т.е. в самом центре бытовых шумов;

- неустойчивость к большинству растворителей красок — мгновенно плавится;

- интенсивно стареет под ультрафиолетовым излучением (солнечными лучами), о чем усиленно замалчивается производителями и продавцами;

- отсутствие паропроницаемости, хотя во всех справочниках приводятся цифровые значения, опровергающие данное утверждение. Проблема решается или правильным выбором толщины материала, что требует сложных расчетов, или устройством вентилируемого фасада и кровли;

- низкая механическая прочность — легко повреждается в процессе транспортировки, монтажа и эксплуатации.

Пенопласт пострадал от падения ветки.

Особо следует выделить взаимоотношение утеплителя с мышами — если они в доме завелись, то в первую очередь вред будет нанесен пенопласту.

Мыши постарались.

Популярные производители пенополистирола

Рынок строительных материалов может похвастаться пенополистиролом самых разных производителей, как зарубежных, так и отечественных. Ознакомимся с наиболее популярными брендами.

• «Europlex». Эта компания является лидером по производству теплоизоляции для строительной отрасти. Среди продуктов Europlex можно отыскать как ступенчатые, так и рифленые плиты с самыми разными физическими свойствами, способными удовлетворить требования самого взыскательного покупателя.

• «URSA XPS». Материал данной компании отличается повышенной прочностью, что делает его незаменимым для профессионального строительства. Если вам необходим пенополистирол для утепления полов, способный выдерживать повышенные нагрузки, плиты от компании URSA – ваш лучший выбор!

• «Пеноплэкс». Это самый крупный российский производитель пенополистирола, который производит утеплитель, как для частных и промышленных зданий, так и для различных инженерных коммуникаций. Производители могут похвастаться многообразием форм и видов пенополистирола на фоне демократичных цен, что выгодно отличает эту компанию от множества других производителей.

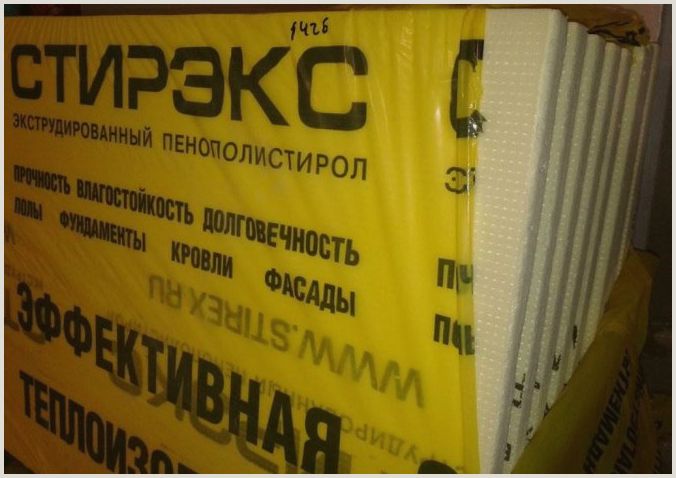

• «Стирэкс». Еще один российский производитель, выпускающий панели, как для гражданского, так и для промышленного строительства. Стирекс не может похвастаться такой широкой линейкой товаров, как Europlex, однако именно эта компания производит панели для авиационного и дорожного строительства. К тому же рассматриваемая компания приятно удивляет своими ценами.

Как видите, экструдированный пенополистерол – универсальный материал, который способен стать надежной защитой вашего дома от холода, лишнего шума и прочих неприятностей. С таким утеплителем, установленным с соблюдением технологии, ваш дом на десятки лет забудет обо всех проблемах!

Пошаговая инструкция по монтажу пенополистирольных плит

Чтобы получить хорошие результаты, плиты утеплителя необходимо сначала приклеить, а потом прибить. Причем именно в такой последовательности, и ни в какой другой. Поклейку листов нужно начинать снизу (как правило, с левой стороны). Если речь идет о частном доме, то плиты первого ряда должны опираться на отлив, а если городской квартиры, то предварительно прибивается так называемая стартовая планка. Без последней пенополистирол попросту сползет.

Что потребуется в работе?

Прежде всего, вам понадобится пара шпателей – шириной 10 и 18-20 сантиметров. Первый послужит для набора клеящей смеси из емкости, вторым же она будет наноситься на поверхность стен. Также может потребоваться пила с мелкими зубцами. Клей, который вы будете использовать, должен быть специальным – с отметкой о том, что подходит для плит пенополистирола.

Что же касается расхода клея, то он примерно составляет 4-6 килограммов на метр квадратный. Его можно уменьшить, если стены достаточно ровные и никакие впадины не нуждаются в выравнивании.

Для второго этапа работ понадобятся грибки – дюбели особой формы с длинной ножкой и широкой шляпкой. Внутрь этих дюбелей вы будете вставлять специальные дюбель-гвозди из пластика. Последние хороши тем, что дешевые, не ржавеют, не проводят тепло и не создают серьезной нагрузки на фасад. Эти грибки будут устанавливаться посредством молотка и электродрели. Еще вам понадобится третий широкий шпатель (порядка 30-35 сантиметров), которым вы будете наносить сетку и выравнивающий слой. Наконец, понадобится наждачка и пластмассовая терка.

Как клеить материал?

Вначале разведите клей в соответствии с инструкцией изготовителя (используйте для этого насадку-миксер), но можете сделать его немного более густым, чтобы работать было удобнее. В случае неровной стены нанесите смесь на поверхность, в крайнем случае, можете проделать в пенопласте неглубокую выемку (если выпуклость на стене слишком большая). Но если используете пенополистирольные плиты, то данный номер не пройдет.

Сделайте клеем валик по периметру плиты, также сделайте несколько небольших «лепешек» (можно неодинаковые). Старайтесь, чтобы поверхность была максимально выровнена. Затем приложите плиту материала к стене, придавите и слегка похлопайте. Клей, который вылез, рекомендуется сразу убирать, чтобы впоследствии меньше было выравнивать.

Есть и другой способ – наносить клей на всю поверхность и выравнивать его гребенкой, используя для этого зубчатый шпатель. Но данная технология подходит исключительно для ровных поверхностей, не имеющих перепадов.

Укладывая второй ряд, следите за тем, чтобы швы смещались (как и при кладке кирпича), то же касается и всех последующих рядов. Когда все поверхности будут оклеены, оставьте фасад на три дня, чтобы клей полностью высох. В этой время можете заниматься пока другим участком.

Как крепить пенополистирольные плиты

Что же, через три дня возьмите грибки. К слову, их длина должна соответствовать толщине утеплителя плюс 4-5 сантиметров на вход в стены. К примеру, если толщина пенополистирольных плит равна 4 сантиметрам, то длина грибков должна составлять примерно 9-10 сантиметров.

Расход грибков – примерно по 5-6 штук на каждую плиту теплоизолятора. Вы нужных местах, используя сантиметровое сверло, проделывайте отверстия на минимум 2 сантиметра глубже длины изделий. Примерное расположение отверстий показано на изображении ниже.

Вставьте в отверстие грибок, забейте его молотком. В итоге шляпка должна лежать на теплоизоляторе ровно.

Утапливайте шляпки в пенополистирол приблизительно на 1 миллиметр. В таком случае вы несколько уменьшите расход выравнивающего клея.

На этом все. И в заключение – еще один полезный видеоролик, который мы настоятельно рекомендуем посмотреть. Удачи в работе и теплых вам зим!

Основные типы изделий из экструдированного полиэтилена

Экструдированный полиэтилен — это широчайший ассортимент изделий:

- пленки разных типов (пищевые упаковочные, воздушно-пузырьковые);

- фасовочные пакеты всех разновидностей;

- трубы для легкой и тяжелой промышленности, канализации, водо- и газоснабжения, дренажные трубы, обсадные трубы для скважин;

- шланги, капилляры, гофрированные трубы;

- изоляция для электропроводки и кабелей высокого напряжения;

- тара: бутылки, канистры, бочки и цистерны, ящики, флаконы для косметики, парфюмерии и бытовой химии, резервуары для хранения агрессивных жидкостей;

- ленты, пластины, мембраны для гидроизоляции;

- профильные изделия и детали для машиностроения;

- сетки: бытовые, сельскохозяйственные, для армирования дорожных покрытий и проведения строительных работ.

Свойства искусственного теплоизолятора

Материал для теплоизоляции делается из гранул полистирола с добавкой вспенивающего агента. В качестве такой добавки применяется фреон или углекислый газ. Вещества греются до большой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается пенополистирол экструдированный с мелкими закрытыми ячейками.

Эта технология обеспечивает гомогенную структуру материала и один и тот же размер частиц 0,1-0,2 мм. Закрытые, наполненные газом ячейки, выполняют теплоизолятор не тяжёлым, дают невысокое поглощение воды и проводимость тепла. Материал не пропускает влажность вовнутрь и не боится контакта с ней. Экструдированный пенопласт (ЭППС) можно применять в местах соприкасания с водой без установки гидробарьера.

Плотное размещение закрытых капсул выполняет непроходимый барьер на пути пара на воде и воздуха. Материал отличается небольшим коэффициентом паропроходимости.

Это качество в разных ситуациях становится плюсом или недостатком теплоизолятора. Если понадобится устройства паробарьера, к примеру, при утеплении внутри ЭППС приходится к слову. Но во многих случаях он мешает нормальному движению воздуха и требует создания добавочной вентиляции, чтобы уничтожать очень высокую влажность.

По показателям теплосбережения материал на основе синтетики превосходит:

- вспененный полимер — в 1,5 раза;

- минвата — 2 раза;

- дерево — на порядок.

Утеплительные плиты имеют большую прочность и стойкость к нагрузкам механическим путем, что дает возможность применять их на участках с большой нагрузкой (фундамент, строительство автомобильных магистралей и добавочных конструкций).

Не обращая внимания на искусственные составляющие материал различается чистотой в экологическом плане и менее опасен для человека. Он стоек к появлению плесени и грибка, но грызуны могут расстроить плиты. Утеплитель стоек к большинству химических соединений, но разлагается под воздействием бензина, кислоты и растворителей на основе органики.

Характеристики пенополистирола экструдированного

- проводимость тепла — 0,028-0,034 ВТ/м*К;

- показатель паропроходимости — 0,015;

- плотность — 28-45 кг/м3;

- поглощение воды — 0,4% от объема материала;

- теплоизолятор находится в эксплуатации в температурном промежутке — от ?50? до +75?C;

- длительность службы — 40-50 лет.

Производители и размеры

Современные производители выпускают экструдированный пенополистирол с различными техническими характеристиками. В настоящее время существует три лидирующих бренда, чья продукция считается наиболее популярной и распространенной:

- «Пеноплекс»;

- «Техноплэкс»;

- Ursa.

Рассмотрим подробно, какими характеристиками и свойствами обладают ЭППС данных производителей.

Пенополистирол «Пеноплэкс» – это популярный отечественный продукт, который встречается во многих магазинах и пользуется большим спросом. Такие материалы используются и для гражданского, и для промышленного строительства. Ознакомимся с основными характеристиками пенополистирола этой фирмы.

- Толщина ЭППС «Пеноплес» может составлять – 2, 3, 4, 5, 6, 7, 8, 10, 12, 15 см.

- Размеры листа составляют – 60 х 120 см, 60 х 240 см.

- Уровень теплопроводности составляет 0,03–0,032 Вт/м С.

- Прочность на сжатие составляет – 0,2–0,5 Мпа.

- Уровень водопоглощения не превышает 0,4%.

- Класс горючести материала – Г4.

Ursa – это крупная международная компания, имеющая представительства в России. На данный момент этот производитель выпускает экструдированный пенополистирол трех разновидностей. Материалы «Урса» имеют следующие технические характеристики.

- Толщина материалов составляет 3, 4, 5, 6, 8 и 10 см.

- Длина и ширина у всех листов ЭППС одинакова и составляет 60 х 125 см (также в продаже встречаются и варианты других габаритов, например, 50 x 600 x 1250 мм).

- Уровень теплопроводности листов ЭППС составляет – 0,032–0,034 Вт/м С.

- Прочность на сжатие составляет – от 0,25 до 0,5 Мпа.

- Материал впитывает влагу на 0,5%.

- Класс горючести Г4.

«Техноплекс» выпускает пенополистирольные листы со следующими параметрами.

- Их толщина может составлять 3, 4, 5, 10 см.

- Все листы имеют стандартные габариты – 60 х 120 или 58 х 118 см.

- Для них характерен высокий коэффициент теплопроводности.

- Материалы от «Техноплекс» на 0,2% хуже впитывают влагу, нежели сырье от «Пеноплекс».

Продукция перечисленных брендов пользуется большим спросом в нашей стране и соответствует всем ГОСТам. Качественный пенополистирол этих фирм востребован благодаря прекрасным эксплуатационным характеристикам, долгим сроком службы и простой установке.

Конечно, это далеко не все крупные производители, чья продукция сегодня популярна. Например, сегодня не менее востребована продукция фирмы «КТплэкс», Ecotherm, ООО «Онда», «ТехноНиколь» (популярный продукт – XPS) и многие другие.

4 Виды пенополистирола и их технические характеристики

Классификация используемого для теплоизоляции пенополистирола выполняется исходя из плотности утеплителя. Наиболее востребованными в утеплении материалами считается пенополистирол марок:

- ПСБ С-15;

- ПСБ С-25;

- Экструдированный пенополистирол ПСБ С-35.

От плотности пенополистирола непосредственно зависят его теплоизоляционные свойства. Чем меньше плотность, и, соответственно, чем больше воздуха в утеплителе, и меньше полистирольных стенок – тем меньшим коэффициентом теплопроводности будет обладать материал.

И наоборот, чем больше спрессован пенополистирол, тем меньше воздуха закрыто внутри ячеек утеплителя, и тем меньшей будет его теплопроводность. Однако необходимо учитывать, что прочностные характеристики утеплителя напрямую зависят от его плотности.

Выполним сравнение технических характеристик наиболее востребованных в теплоизоляции видов пенополистирольных утеплителей ПСБ-15, ПСБ-25 и ПСБ-35:

- Плотность материала, кг/м³: ПСБ-15 – от 8 до 15; ПСБ-25 – от 15 до 25; ПСБ-35 – от 25 до 35;

- Коэффициент теплопроводности, Вт/мк: ПСБ-15 – 0,037; ПСБ-25 – 0,039; ПСБ-35 – 0,043;

- Коэффициент паропроницаемости у всех видов пенополистирола не выше 0,05 мг/мчПа;

- Устойчивость материала к сжатию при деформации в 10% от объема, МПа: ПСБ-15 – 0,04; ПСБ-25 – 0,07; ПСБ-35 – 0,16;

- Устойчивость материала к изгибу, МПа: ПСБ-15 – 0,06; ПСБ-25 – 0,018; ПСБ-35 – 0,25;

- Процент влагопоглощение по объему за 24 часа: ПСБ-15 – 4, ПСБ-25 – 1, ПСБ-35 – 1.

Теплоизоляция кровли пенополистирольным утеплителем

Все классы пенополистирола относятся к группе горючести Г3 – нормально горючие материалы, граничная температура их эксплуатации составляет 80 градусов, при превышении которой гранулы полистирола начинают спекаться, вследствие чего сам утеплитель деформируется.

5 Сравнение обычного и экструзионного пенополистирола

Экструзионный пенополистирол производится из тех же полистирольных гранул, что и рассматриваемый в этой статье утеплитель, однако по гораздо более сложной технологии, которая и обуславливает различия данных материалов в цене и в технических характеристиках.

Стоимость этих материалов может разниться в 2-2.5 раза, чтобы понять, имеет ли смысл переплачивать, сравним их основные технические характеристики:

- Коэффициент теплопроводности, Вт/мк: экструдированный пенополистирол (ЭП) – 0,028; пенополистирол (П) – 0,038;

- Процент влагопоглощения по объему за 24 часа: ЭП – 0,2; П – 2;

- Процент влагопоглощения по объему за 30 суток: ЭП – 0,4; П – 4;

- Коэффициент паропроницаемости, мг/мчПа: ЭП – 0,018; П – 0,05;

- Плотность, кг/м³: ЭП – от 28 до 45, П – от 15 до 35.

Класс горючести у материалов на основе полистирола идентичен – Г3, либо, в случае добавления огнеупорных присадок – Г2.

Разница в теплопроводности между ЭП и пенополистиролом, обуславливает, что для одинаковой по эффективности теплоизоляции вам потребуется большая толщина пенополистирольного утеплителя, чем ЭП-плит.

Структура экструдированного пенополистирола

Плотность разнится в пределах 10 кг/м³, что тоже достаточно существенно. Пенополистирол, плотность которого минимальна, нельзя использовать для утепления нагружаемых фасадов, в то время как для ЭП утеплителей, плотность которых составляет 28 кг/м³, таких ограничений нет.

Пенополистирол, в отличие от ЭП-плит, едят мыши. Не смотря на то, что ЭП изготовлен из того же сырья, что и пенополистирол, мыши его не едят, так как структура и плотность материала не позволяет им повредить утеплитель.

Учитывая вышесказанное, если вы хотите обустроить теплоизоляцию пенополистиролом, все мыши должны быть предварительно вытравлены. Не пренебрегайте этим, поскольку в противном случае, вы рискуете деньгами и временем, потраченным на утепление дома.

Впрочем, мыши опасны в большинстве своем только для домов — в квартирах грызуны водятся крайне редко. Однако даже если мыши и завелись — скорее всего, что изначально их заинтересует обычная еда. За теплоизоляционные материалы грызуны (мыши и прочие) принимаются обычно редко.

Выбирая между теплоизоляцией из пенополистирола и ЭП учитывайте, в каких условиях будет эксплуатироваться материал. К примеру, для утепления фундамента, либо цокольного этажа, лучше выбрать ЭП, поскольку он более устойчив, прочен и долговечен, в то время как для теплоизоляции фасада прекрасно подойдет обычный пенополистирол.

Способы резки материала

Прибор для резки пеноплекса (ЭППС)

Поскольку при попытках разрезать пенополистирол экструдированный обычными способами он с большой вероятностью начинает крошиться, используют специальные приспособления.

Конечно, в некоторых случаях достаточно обычной ножовки, но она может привести к менее аккуратному срезу. А если требуется разрезать достаточно толстый пласт, лучше воспользоваться ручной пилкой.

Наиболее эффективно разрезать пенополистирол экструдированный с помощью термической обработки. Для этого используется нагретая нихромовая или вольфрамовая струна или лазер.

В первом случае применяют специальный аппарат, готовый или собранный своими руками. Он состоит из следующих элементов:

- нихромовая струна;

- трансформатор на 22 024 В;

- труба для подкладки, определяющая толщину итогового листа пеноплекса.

Столешницей выступает профнастил, доска или обычный стол. Натяжение струны обеспечивается двумя пружинами.

Когда струна нагревается, можно приступать к резке материала. В результате получается красивый ровный край с небольшой оплавленной корочкой. Она придает большую прочность пеноплексу и закрывает пористую структуру.

Важно: при термической резке ЭППС обязательно должна быть обеспечена хорошая вентиляция, поскольку от плавящегося материала идет неприятный запах. Лучший выход — резать на открытом пространстве.. Если требуется более фигурная резка, можно воспользоваться терморезаком

По принципу действия он схож со струной, но в качестве основного режущего элемента выступает нихромовая проволока, присоединенная одним концом к термоизоляционной ручке. С помощью такого инструмента удобно делать углубления и специфические контуры изделия

Если требуется более фигурная резка, можно воспользоваться терморезаком. По принципу действия он схож со струной, но в качестве основного режущего элемента выступает нихромовая проволока, присоединенная одним концом к термоизоляционной ручке. С помощью такого инструмента удобно делать углубления и специфические контуры изделия.

Лазерная резка пенополистирола экструдированного относится к промышленному производству, когда требуется изготовить изделие с высокой точностью и аккуратностью. Например, при изготовлении элементов декорирования интерьера.

С помощью лазера вырезаются и шаблонные детали. Какую толщину сможет разрезать аппарат, определяется фокусом линзы. Данный способ можно применять и в домашних условиях, но лучше доверить дело профессионалам.

Экструдированный пенополистирол уверенно держит лидирующие позиции в качестве лучшего материала для организации хорошей теплоизоляции. Помимо того, что он более плотный и однородный, чем пенопласт, а также устойчив к воде, его свойства утеплителя остаются даже после намокания.

Также он отличается безопасностью и податливостью, вследствие чего более прост в использовании и при разрезании материала. При этом, как утверждают производители, достаточно долговечен и может эксплуатироваться в течение продолжительного времени.

Видео: испытания Пеноплекса на прочность и пожаростойкость

https://youtube.com/watch?v=Fiv2o06iaQs

Недостатки экструдированного теплоизолятора

Основной минус материала — большая опасность возгорания и выделение вредоносных веществ при плавлении. Тепловая изоляция не горит собственноручно, ей нужен источник пламени. Без поддержания пенопласт тухнет за 3 секунды. Материал относят к высокому классу горючести Г3-Г4, ее можно уменьшить добавлением антипиренов в состав искусственных полимерных плит.

Пенополистирол экструдированный не оставляйте под лучами солнца, ультрафиолетовое излучение оказывает на него губительное влияние. Материал приходится перекрывать слоем защиты.

Практически нулевая проходимость пара также считается недостатком, ведь оснащение строения системой механической вентиляции требует лишних трат.

Производство изделий экструзией

Технологическая схема переработки экструдированного полиэтилена – законченный непрерывный цикл от загрузки сырья до выхода готового изделия. Типичная линия производства включает:

- систему загрузки,

- экструдер с формующим органом,

- тянущие устройства,

- системы охлаждения,

- укладки или нарезки готовой продукции,

- автоматизированные системы контроля технологических процессов.

Основной узел цепочки – экструдер. Используются агрегаты различных конструкций, преимущественно червячного типа, со стационарными или съемными фильерами разнообразных конфигураций.

Для изготовления гладкостенных труб применяются экструзионные головки, состоящие из дорна, который формирует внутренний диаметр, и калибровочного мундштука, оформляющего внешнюю поверхность. Калиброванием получают трубы круглого сечения, овальные, квадратные, треугольные. На выходе из экструдера трубы охлаждаются обдувом воздуха или в ваннах с водой, захватываются роликовым транспортером, режутся на заготовки необходимой длины или наматываются на принимающие устройства.

Изготовление гофрированных труб и шлангов из экструдированного полиэтилена ведется на предельно высоких температурах, с использованием фильер с гофратором, охлаждаемым водой. Разогретая тонкостенная заготовка из экструдера поступает на гофратор, прижимается сжатым воздухом к его охлаждаемой поверхности и остывает, сохраняя форму. Гофрированная труба подается на наматывающее устройство или на перфоратор для пробивки дренажных отверстий.

Пленочная продукция производится экструзией с раздувом или плоскощелевой экструзией.