Технологии производства из полиуретана

Содержание:

- Изготовление формы из полиуретана

- Дополнительная информация о пенополиуретане

- Технология производства полиуретановых форм своими руками

- Особенности

- Сферы применения

- Литье изделий

- Техническое оснащение для напыления ППУ

- Технология производства вспененного полиуретана

- Компоненты для изготовления

- Преимущества форм

- Заключение

Изготовление формы из полиуретана

Лучше всего останавливать выбор именно на этом материале, поскольку пластик автоматически отпадает из-за необходимости заводского оборудования. Деревянные модели будут получаться слишком грубыми и ненадёжными. Именно поэтому лучше всего для домашних условий выбирать именно полиуретан. Камни из цемента идеально будут получаться при использовании этого материала.

Можно также использовать силиконовую форму, но вместе с ней необходимо также приобретать вакуумную машинку, поэтому это увеличит стоимость работы. Процесс изготовления сводится к тому, чтобы смесь удерживалась в необходимом положении до момента затвердевания. Стоит отметить, что инструкцию, которая будет предоставлена, использовать можно также и для силикона. Отличия будут заключаться только в том, что из силикона нужно будет удалить пузырьки воздуха.

Для изготовления формы нужно приобрести следующие материалы:

- Полиуретан.

- Водостойкий силикон, который применяется для сантехники.

- Образец искусственного камня, который имеет необходимую текстуру.

- Плита для мебели МДФ.

- Разделитель.

- Бытовой или строительный миксер.

- Саморезы.

- Весы.

- Шпатель.

- Пластиковое ведёрко.

Изготовление формы для камня:

- Всю работу производить следует исключительно на ровном участке земли или столе. На нём раскладываются несколько образцов камней, при этом между элементами необходимо оставить зазор в 1 см.

- Когда все камни будут на своих местах, необходимо поочерёдно приклеивать их к плите при помощи силикона.

- Из плиты нужно соорудить качественную опалубку. Высота должна превышать границу образцов примерно на 3 см.

- Необходимо использовать саморезы, чтобы скрепить всю конструкцию. Все стыки замазываются при помощи силикона. Когда силикон полностью застынет и загерметизирует поверхность, необходимо нанести на камень и внутреннюю поверхность МДФ разделитель. Когда он застынет, образуется своеобразная плёнка, с помощью которой впоследствии можно будет отделить полиуретановую смесь от камней.

- Теперь нужно взять полиуретан, изучить инструкцию и смешать всё, согласно этим данным. После нужно взять миксер и довести смесь до однородного состояния, а после перелить в опалубку.

- Поверхность желательно немножко нагреть феном, чтобы лишние пузырьки воздуха испарились. Форму нужно заливать пропорционально до самых краёв. В инструкции должно быть написано время застывания состава. Когда это время пройдёт, можно разбить опалубку и вынимать матрицу.

- После того как форма будет отделена от камня, необходимо дать ей некоторое время, чтобы обсохнуть.

Как видно, процесс не сильно сложный, а потому можно смело начинать изготавливать декоративные камни в домашних условиях.

Изготовление может показаться довольно простым, но с первого раза не у всех получается изготовить идеально ровную поверхность. Именно по этой причине, перед тем как начинать делать форму для камня, необходимо потренироваться на более мелких предметах. Сначала лучше сделать формочку одного кирпича и маленькой рельефной плитки.

Дополнительная информация о пенополиуретане

Структура пенополиуретана однородная, которая на 85-90%

состоит из воздушных пузырьков. Пенополиуретан имеет низкий уровень

теплопроводности и водопоглащения. По данным многократных исследований,

был доказан факт о безопасности данного материала. Его делят на три

основных вида:

- Жесткий.

- Эластичный.

- Интегральный.

Первый вид отличается большой плотностью (от 32 до 300 Кг/м3).

Несмотря на такую плотную структуру, он все-таки остается легким

материалом. Данный вид используют для звуко и теплоизоляции.

Второй вид (эластичный) это поролон обладает большой

эластичностью и воздухопроницаемостью. Эти два названия имеют одно

значение. Название поролон пришло к нам еще с советских времен, ведь в

СССР на продаже в основном был эластичный пенополиуретан фирмы Porolon.

Его используют практически в любой сфере жизнедеятельности человека

(медицина, производство игрушек, мебельная отрасль промышленности и

многое другое.).

Интегральный тип можно встретить в любом автомобиле. Его

используют и для шумоизоляции, и в качестве набивки в автокресло, и для

подлокотников и прочих полужестких элементов современного автомобиля.

Пенополиуретан был открыт группой учённых во главе с Отто

Байером в 1937 году. А массовое производство данного материала началось

в 1944 году в Германии. В СССР производство началось лишь в 80 годах

прошлого столетия. В наши дни не забыли о производстве этого ценного

материала, и сейчас эта отрасль становится всё более актуальной в РФ.

Ведь ППУ применяется в любой сфере. Исходя из этого, данный материал

является одним из наиболее необходимых материалов на любом

производстве.

Визуальный обзор 3D моделей домов и коттеджей в разрезе для анализа планировки комнат.

Технология производства полиуретановых форм своими руками

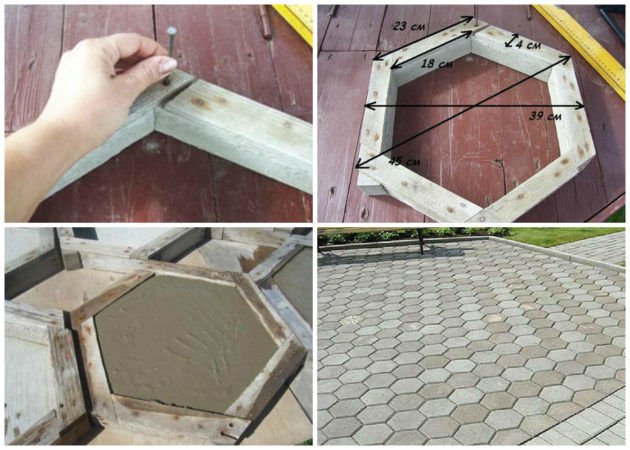

Приобретаем упаковку искусственного камня, идеально подходящего для вашего интерьера. Обычно упаковки рассчитаны на 1 кв.метр. На обрезе мебельной плиты ДСП нужно разложить полквадрата камня.

Важно: между камнями оставляем зазоры, примерно 1-1,5 см. Затем с помощью силикона нужно приклеить плитки камня к листу ДСП

Затем с помощью силикона нужно приклеить плитки камня к листу ДСП.

При помощи обрезка плиты сделайте подпорку, на 2 см выше края камня. Далее при помощи сантехнического силикона изолируйте все стыки, это нужно для того, чтобы предотвратить протекание жидкого полиуретана. Для получения максимально ровной формы, выставьте поверхность с установленной на нее опалубкой по уровню. Для более удобной работы можете положить опалубку на стол.

Только после того, как застыл силикон можно покрыть подпорку и камень разделителем. Даем время разделителю чтобы кристализироваться и начинаем работу с литьевым полиуретаном.

Далее переходим к изготовлению формы. Для этого необходимо соединить две части жидкого полиуретана. Одна часть оранжевого цвета и жидкая, а вторая бесцветная и более густая. Отмеряем весами одинаковое количество жидкости и при помощи миксера тщательно смешиваем их до однородности. Далее заливаем в опалубку.

Важно: обязательно следите чтобы жидкость с канистр смешивалась в равных пропорциях. Форму заливаем до краев и оставляем примерно на 24 часа застывать

Идеальна для работы с полимерами плюсовая температура окружающей среды. Полиуретан не имеет особого запаха, но все же не рекомендуется работать с ним в помещении

Форму заливаем до краев и оставляем примерно на 24 часа застывать. Идеальна для работы с полимерами плюсовая температура окружающей среды. Полиуретан не имеет особого запаха, но все же не рекомендуется работать с ним в помещении.

Примерно через 24 часа из желеподобной массы, полиуретан превратится в устойчивую форму для отливки искусственного камня.

Далее необходимо разобрать саму опалубку, при помощи канцелярского ножа подрезаем места сильного залипания силикона и полиуретана. После снятия опалубки, отсоедините форму от стола. Дайте время форме подсохнуть, та поверхность которая не контактировала с воздухом, может быть немного влажной. Протрите форму и оставьте на несколько часов до полного высыхания поверхности. Далее можно приступать к литью камня.

Виды жидкого полиуретана для изготовления форм

Виды полиуретана:

- охлажденного литья;

- горячего литья.

Полиуретан охлажденного литья является наиболее популярным, так как не требует специальных навыков и небюджетного оборудования. Все манипуляции с таким полиуретаном можно провести в пределах небольшого производства или домашних условиях.

Полиуретан горячего литья обычно используют для изготовления изделий конечного назначения, готовых к использованию. Также он широко применяется для обработки поверхностей и стыков. В отличие от полиуретана холодного литья, для работы с его аналогом требуется специальное оборудование.

Основными аналогами жидкого литьевого полиуретана являются силикон и формопласт.

Этапы производства

- Создание проекта будущей матрицы. Необходимо с точностью воссоздать, места расположения секций;

- Создание литейной конструкции со стенками вокруг модели. Для этих целей отлично подойдет фанера;

- Смешивают формовочный материал, согласно инструкции производителя;

- Заливка материала. Материал аккуратно выливают в угол формы, чтобы раствор протекал через прототип, это нужно для уменьшения образования пузырей.

Механическая отделка полиуретанов

К механической отделке полиуретанов относится:

- точение. Резцы предназначены для полиуретана должны иметь тщательно заточенные и острые барьеры. При точении крупных деталей заглубление резца должно быть 2-3 мм при подаче и 0,8-1 мм за оборот. Нужно обеспечить максимально большой зазор между полиуретаном и инструментом, стружка должна отрываться как непрерывная нить.

- шлифование. Чтобы сделать состояние шлифуемой поверхности более гладкой, используйте медленную подачу. Большая толщина удаляемого слоя может привести к плавлению поверхности детали. Скорость вращения шлифовочного круга должна быть 2255-3255 об/мин. Иногда при шлифовке требуется охладитель, вода прекрасно справится с этим заданием. На рабочем месте должен присутствовать коллектор насоса пыли.

- сверление. Использование тихоходных спиральных сверл будет лучшим решением. Используйте подложку из твердого материала, это необходимо для исключения разрыва полиуретана на выходе сверла. Скорость подачи примерно 0,5 мм за оборот.

Особенности

Всё чаще в оформлении офисных пространств и жилых помещений используется камень. Высокая цена натурального продукта и его популярность дала толчок к производству имитации. Искусственный камень хорошего качества не уступает природному ни в красоте, ни в прочности.

- Применение полиуретана для изготовления форм – это наиболее удачное и вместе с тем бюджетное решение.

- Полиуретановая форма позволяет легко извлекать затвердевшую плитку, при этом она не ломается и сохраняет свою текстуру. Благодаря пластичности этого материала происходит экономия времени и затрат на производство декоративного камня.

- Полиуретан позволяет передать с максимальной точностью все особенности рельефа камня, мельчайшие трещинки и графичность поверхности. Такая схожесть максимально затрудняет возможность визуального отличия искусственного камня от природного.

- Матрицы подобного качества делают возможным применение комбинированного сырья для производства декоративной плитки — гипс, цемент или бетон.

- Форма из полиуретана отличается повышенной прочностью, эластичностью и долговечностью, с успехом сопротивляется воздействию внешней среды. Формы прекрасно переносят контакт с поверхностью абразивного свойства.

- Формы из этого материала изготавливаются во множестве вариантов, что позволяет создавать большой ассортимент искусственного камня с ярко выраженным отпечатком натуральной поверхности, декоративного кирпича с абсолютным повторением визуальных эффектов состаренного материала

- Полиуретан способен изменять свои параметры в зависимости от наполнителя, красителя и других добавочных веществ. Можно создать материал, по своим параметрам способный заменить резину — будет обладать такой же пластичностью и гибкостью. Есть виды, способные возвращаться в первоначальную форму после механической деформации.

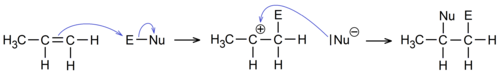

Полиуретановый компаунд состоит из растворов двух видов. Каждый компонент имеет полиуретановую основу разных типов.

Сферы применения

Двухкомпонентные литьевые полиуретаны практикуются для самых различных задач: от отливки шестерёнок до создания украшений.

Особенно значимыми областями использования этого материала являются следующие:

- холодильное техническое оснащение (хладо-, теплоизоляция торгового холодильного оборудования и холодильников бытового назначения, морозильных камер, складов и хранилищ продуктов);

- транспортное холодильное оборудование (хладо-, теплоизоляция автомобильных холодильных установок, изотермических ж/д вагонов);

- сооружение быстромонтируемых объектов гражданского и промышленного назначения (теплоизолирующие свойства и способность выдерживать нагрузку жёстких полиуретанов в структуре сэндвич-панелей);

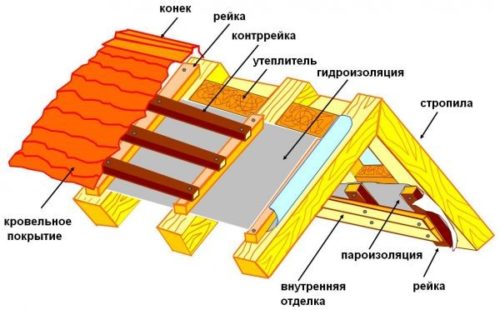

- возведение и капремонт жилых сооружений, частных домов, особняков (утепление внешних стенок, изоляция элементов кровельной конструкции, проёмов окон, дверей и так далее);

- промышленное гражданское строительство (внешнее утепление и защита кровли от воздействия влаги жёстким полиуретаном способом напыления);

- трубопроводы (тепловая изоляция нефтепроводов, утепление труб низкотемпературной среды на химпредприятиях методом заливки под заблаговременно установленный кожух);

- теплосети городов, посёлков и так далее (тепловая изоляция посредством жёсткого полиуретана труб горячего водоснабжения при новом монтаже либо при капремонте с задействованием различных технологических способов: напыление и заливка);

- электрорадиотехника (придание ветроустойчивости разным электротехническим приборам, гидрозащита контактов при неплохих диэлектрических характеристиках жёстких конструкционных полиуретанов);

- автопромышленность (формованные элементы внутреннего оформления автомашины на базе термопластичных, полужёстких, эластичных, интегральных полиуретанов);

- мебельное производство (создание предметов мягкой мебели с применением поролона (эластичный ППУ), декоративных и корпусных компонентов из жёсткого ПУ, лаки, покрытия, клеевые составы и другое);

- текстильная промышленность (изготовление кожзаменителя, композитных тканей на пенополиуретановой основе и другое);

- авиационная промышленность и строительство вагонов (продукция из эластичного ППУ с высокой огнеустойчивостью, изготовленная методом формовки, шумо- и теплоизоляция на основе специализированных видов ПУ);

- машиностроительная промышленность (изделия из термопластических и специализированных марок пенополиуретанов).

Свойства 2-компонентных ПУ дают возможность использовать их для производства лаков, красок, клеев. Такие лакокрасочные изделия и клеевые составы стабильны к воздействиям атмосферы, крепко и продолжительное время держатся.

Также востребован жидкий эластичный 2-компонентный полиуретан для создания форм для отливок, к примеру, для литья из бетона, полиэфирных смол, воска, гипса и так далее.

Полиуретаны практикуются и в медицине – из них делают съёмные зубные протезы. К тому же из ПУ можно создавать всевозможную бижутерию.

В отдельных сферах произведённые из ПУ изделия по ряду характеристик имеют превосходство даже над сталью.

Вместе с тем простота создания этих изделий даёт возможность создавать как миниатюрные составные части весом не более грамма, так и громоздкие отливки по 500 килограммов и больше.

В общей сложности можно выделить 4 направления использования 2-компонентных ПУ смесей:

- крепкие и жёсткие изделия, где ПУ заменяет собой сталь и остальные сплавы;

- упругие изделия – здесь требуется высокая пластичность полимеров и их гибкость;

- изделия, стабильные к агрессии – высокая стабильность ПУ к агрессивным субстанциям либо к абразивным воздействиям;

- изделия, поглощающие механическую энергию посредством высокой вязкости.

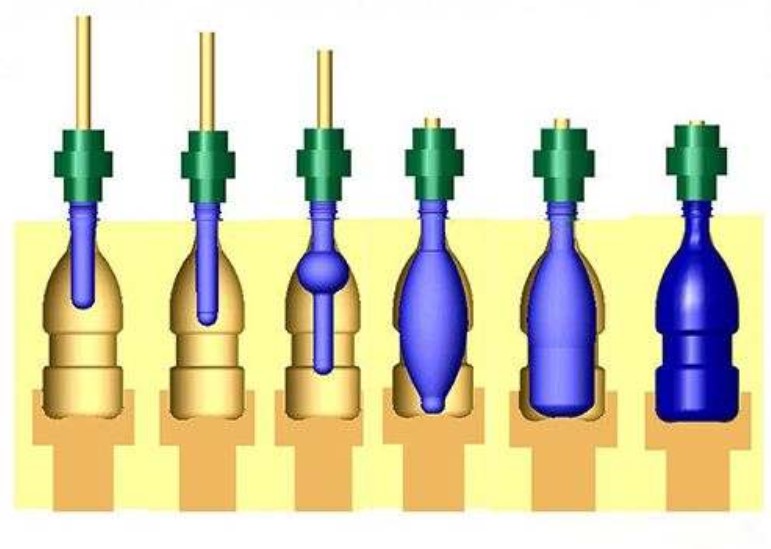

Литье изделий

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Ротационное литье применяется для покрытия полиуретаном больших площадей и деталей цилиндрической формы. Полимер наносится специальным оборудованием на вращающийся вал, всю процедуру контролирует компьютер. Ротационное литье проводится без нагрева, является малоотходным производством и позволяет полностью подстроиться под задачи клиента.

Свободное литье применяется для создания сложных форм, в некоторых случаях готовое изделие может весить полтонны. Благодаря компьютерному управлению литье в форму проходит под точным контролем дозирования полимера, его температуры и давления, под которым он поступает. Это позволяет производить изделия высокого качества.

Литье под давлением позволяет ускорить производство, оно необходимо для создания больших партий. Этот метод подходит не только для полиуретана, но и других полимеров.

Особенности и интересные факты

Впервые полиуретан был получен в 40-х годах в Европе. В ходе долгих лабораторных исследований известный химик, ученый и технолог Байер Отто Георг Вильгельм получил ранее неизвестный материал с ошеломляющими техническими свойствами.

В этом же году был создан первый завод, и новый полимер был выпущен на рынок. Но широкое применение он нашел только через 20 лет, когда его стали повсеместно использовать в различных отраслях промышленности. Американские компании Union Carbide и Mobay Chemical Corporation были первыми, кто начал производить полиуретан и изделия из него.

Техническое оснащение для напыления ППУ

Для напыления используют оборудование,

которое автоматически

дозирует два составляющих компонента. При этом такое оборудование

оснащено смесительной камерой, в которой интенсивно перемешивается

сырье. В оборудовании для напыления, пенополиуретан в распылительный

пистолет подается под давлением

Также, не маловажно, чтоб оборудование

для напыления ППУ было оснащено функцией регулировки скорости. Таким

образом, вы сможете регулировать интенсивность нанесения

теполизоляционного материала на утепляемую поверхность

Для того, чтобы

работа по наружному утеплению проводилась круглогодично, напылительная

установка должна быть оснащена баков автоматического подогрева

компонентов. А также необходима функция проточного подогрева сырья. Для

напылительного оборудования свойственна небольшая производительность

(1-3 кг/мин).

Главное отличие между этими двумя

видами оборудования (для напыления и заливки)

является то, что в заливочное оборудование имеет большие показатели

производительности (от 10 кг/мин). Такие установки оснащены таймером,

которые автоматически отключается при окончании заливки определенного

количества. Такая функция поможет вам рационально использовать сырье и

избегать браков в производстве. По некоторым данным, установка

оснащенная таймером позволяет сэкономить до 40% потребляемого сырья.

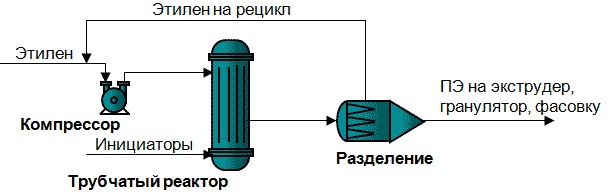

Технология производства вспененного полиуретана

Производство пенополиуретана это не что иное, как

смешивание

жидкого изоционата и полиола. При этом необходимо соблюдать пропорцию.

Результатом смешивания получается пенистая, воздушная смесь, которая

при застывании образовывает пенополиуретан. Для производства изделий из

ППУ необходимы:

- Оборудование.

- Сырье.

- Распылительный пистолет.

- Смазка.

При производстве ППУ необходимо помнить, что соблюдение всех

технологических норм дает качественный продукт, а их нарушение приводит

к браку. В технологические нормы входят:

- Температура воздуха в помещении.

- Температура сырья.

- Соблюдение нормативного соотношения компонентов сырья.

- Качественное смешивание компонентов между собой.

Температурный режим при этом играет одну из ключевых ролей,

ведь при низких температурных показателях увеличивается расход сырья и

само качество в пенополиуретане. Также это по-разному может отразится

на готовых изделиях.

Готовой смесью (пеной) заполняют формы. Заполняют их методом заливки.

Используя метод заливки можно изготовить теплоизоляционные плиты,

скорлупу для изоляции труб. Также методом заливки пенополиуретана в

формы можно производить различные элементы декора. Так как жидкий

пенополиуретан довольно «липкий», для этого форму необходимо смазать

специальными масляными или силиконовыми смазками.

Компоненты для изготовления

Чтобы получить полиуретановую форму, необходимо иметь под рукой все составляющие технологического процесса:

- двухкомпонентный литьевой компаунд;

- природный камень или его качественную имитацию;

- материал для каркасной коробки — ДСП, МДФ, фанера;

- шуруповёрт, саморезы, шпатель, литровую ёмкость;

- миксер и кухонные весы;

- разделитель и сантехнический силикон.

Способ изготовления.

- На листе МДФ или фанеры, установленном строго горизонтально, раскладываются плитки камня. Между каждой плиткой оставляется зазор в 1-1,5 см, края формы и центральная разделительная часть должны быть толще, минимум 3 см. Выбрав наиболее удачное расположение прототипов, каждую плитку необходимо приклеить к основе, используя для этого силикон.

- После этого необходимо изготовить опалубку. Её высота должна быть на несколько сантиметров больше каменной плитки. Опалубку прикрепляют к основе с помощью саморезов и герметизируют стыки силиконом, чтобы не допустить протечки жидкого полиуретана. Поверхность выставляется и проверяется с помощью уровня. После застывания силикона потребуется смазка — все поверхности изнутри покрываются разделителем, после кристаллизации он образует тончайшую плёнку.

- Двухкомпонентный литьевой полиуретан смешивают в одинаковых пропорциях, взвешивая каждый компонент. Полученную смесь тщательно доводят до однородной массы миксером в заранее приготовленной ёмкости и заливают в опалубку. По технологии требуется провести вакуумную обработку, но в домашних условиях мало кто может себе это позволить, поэтому умельцы приноровилась обходиться без этого. Более того, поверхность камня имеет сложный рельеф, и небольшое вкрапление пузырьков останется незаметным.

- Полученную массу правильнее всего наливать в угол опалубки – растекаясь, она плотно заполнит все пустоты, попутно выдавит воздух. После этого полиуретан оставляют на сутки, в течение которых масса застынет и превратится в готовую форму. Затем опалубку разбирают, если требуется подрезают ножом полиуретан или силикон и отделяют форму от прототипа. Хорошо приклеенные плитки должны остаться на поверхности основы. Если же этого не случилось, и плитка осталась в форме, необходимо её выдавить, возможно, аккуратно подрезать.

Преимущества форм

Изготовленные полиуретановые формы имеют увеличенную пластичность и прочность, а благодаря специальным наполнителям – высокую стойкость к истиранию. Такие каркасы позволяют создавать камни из силикона, воска, бетона, гипса, растворов с низким содержанием металла, эпоксидных или полиэфирных смол.

Преимущества изделий полиуретановых форм:

- Изделия, полученные из полиуретановых форм, характеризуются высокой степенью имитации естественных поверхностей.

- Обеспечивается возможность использования материалов, прекрасно воспроизводящих рельеф натуральной поверхности.

- Благодаря внутренней поверхности формы, можно получить разнообразный цвет продукта и создавать эффекты распыления, размытия, наложения оттенков.

- Полученный декоративный камень имеет четко определенную геометрию и малый вес, что обеспечивает реализацию дизайна и легкую установку.

- Формованные элементы не требуют никакой дополнительной отделки.

Конструкции для искусственного камня, изготовленные из литьевого полиуретана, по сравнению с прочностью формы из пластика, производительны 2 года, и имеют:

- Хорошие характеристики эксплуатации.

- Легкую вязкость и текучесть.

- Низкую усадку.

- Отсутствие деформаций.

- Высокую твердость.

- Термостойкость.

- Стойкость к кислотам и щелочам.

- Устойчивость к старению.

Преимущества полиуретановой формы — возможность изделий любой формы

Преимущества полиуретановой формы — возможность изделий любой формы

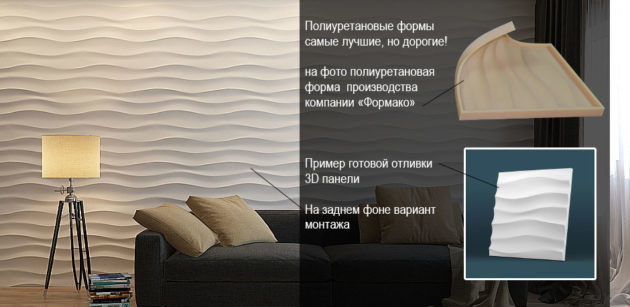

Полиуретановые формы позволяют создать огромный спектр моделей: декоративная стена из кирпичной кладки, облицованный камень или кирпич, современные 3d-панели, широкоформатные панели из декоративного камня, ультратонкие и гибкие каменные обои, элитные тротуарные плиты, а также элементы архитектурного декора.

Заключение

Я очень надеюсь что после прочтения данной статьи читатели поймут 2 главных вещи:

- полиуретан полиуретану рознь. Это не монолитное понятие, существуют тысячи разных полиуретанов, для каждой задачи можно выбрать и правильный и неправильный полиуретан. Не стоит делать вывод о всем полиуретане по одному неудачному опыту или по набору отзывов. Впрочем, верно и обратное – не стоит распространять удачный опыт с автозапчастями нашего производства на весь полиуретан вообще.

- производство полиуретановых эластомерных запчастей отличается от ютюбовских роликов про полиуретан. И если Вы решили у себя в гараже отлить пару втулок, не надейтесь получить сразу прекрасный результат – чтобы составить конкуренцию состоявшимся производителям Вам придется пройти долгий и тернистый путь, спалив на оборудование, материалы и эксперименты не один десяток миллионов рублей.

На этом все, будут вопросы – задавайте, постараюсь ответить. Михаил Колесников, m.kolesnikov@polyurethan.ru

- Немного о полиуретане | Часть 1. Вводная

- Немного о полиуретане | Часть 2. Эластомеры

- Немного о полиуретане | Часть 3. Химия

- Немного о полиуретане | Часть 4. Технология