Технология производства пластиковой тары и ее выгода

Содержание:

- Упаковка продуктов питания. Виды тары и упаковки

- Упаковка из пластика: наши дни

- Изготовление пластиковой тары методом литья

- Технология производства

- Сбыт и рентабельность

- Основы и преимущества производства пластиковой тары

- Основные виды пластиковой упаковки

- Пластиковая тара: от первых патентов до промышленного использования

- Где купить пластиковые бутылки оптом?

- Особенности бизнеса

- Преимущества и недостатки выпуска ПЭТ-тары для бытовой химии и косметики

Упаковка продуктов питания. Виды тары и упаковки

Качественная упаковка товара важна как для его сохранности, так и для улучшения товарного вида. Рынок упаковки в России достиг своего пика, на данный момент на каждом заводе, предприятии, организации, которые производят продукты питания, используется готовая упаковка (пак). Производители упаковки предлагают, как широкий выбор, каталог упаковки насчитывает несколько сотен наименований, так и широкий диапазон поставок: упаковка Челябинск, упаковка Казань, упаковка Хабаровск, упаковка Барнаул, упаковка Харьков, упаковка Тверь, упаковка Великий Новгород, упаковка Вологда. Условно пищевая упаковка делится на несколько видов: упаковка для кондитерских изделий (кондитерская упаковка), упаковка для суши, упаковка для фаст фуда, упаковка для мороженного, упаковка для выпечки, упаковка для салатов, упаковка для обедов. В свою очередь каждый из видов пищевой упаковки имеет широкий модельный ряд и сильно востребован в своем сегменте рынка.

Упаковка из пластика: наши дни

Наверняка, каждый слышал истории про то, как пластик:

— может проникать в продукты питания (особенно достается пластиковой таре для спиртных напитков), и тем самым наносить вред здоровью человека;

— не разлагается в природе, тем самым загрязняя окружающую среду;

— плавая в мировом океане служит причиной гибели морских животных.

Противники использования пластиковых упаковок, как правило, используют именно эти аргументы. И еще постоянно напоминают о том, что это побочный продукт нефтяной промышленности. Нельзя сказать, что они совершенно не правы. Но есть нюансы.

Промышленность, в том числе и производящая упаковки использует пластики с разной степенью инертности. Они по-разному взаимодействуют с окружающей средой. Одни можно использовать только для изготовления, к примеру, ящиков. Другие используются для производства пищевых контейнеров.

Современный полимер — это легкий, прочный, высокотехнологичный материал, сырье для изготовления которого стоит дешево.

Пластик и упаковочная промышленность: объективно и без эмоций

На данный момент в упаковочной промышленности применяются:

Полиэтилентерефталат (из него делают бутылки и упаковочную пленку). Этот дешевый материал неоднократно подвергался критике за то, что может пропускать молекулы газа. Поэтому его не рекомендуется использовать повторно. Основные достоинства: простота и удобство использования.

Поливинилхлорид (из него делают пластиковые ящики, тару и контейнеры для бытовой и промышленной химии). В пищевой промышленности ПВХ не используется, так как может содержать опасные ртуть и кадмий. Но физические характеристики поливинилхлорида позволяют использовать его для изготовления промышленных упаковок.

Полистирол (применяется для изготовления одноразовой посуды). Одноразовую посуду не рекомендуется употреблять дважды, кроме того полистирол не очень термостойкий. Уже при +40 градусов начинает выделяться опасный для человека стирол.

Полипропилен (из него изготовляются пищевые контейнеры). Химически и физически стоек. Может безопасно использоваться в диапазоне температур от -40 до + 140 градусов Цельсия.

Полиэтилен высокой (применяется для изготовления пластиковых контейнеров) и низкой (пластиковых пакетов) плотности. Полиэтилен сложно перерабатывать. Что вкупе с его доступностью и повсеместным использованием является проблемой для окружающей среды и мирового океана. Опасность полиэтилена для человека является объектом для спекуляций.

Некоторые исследователи говорят, что при определенных условиях полиэтилен может выделять формальдегид. Действительно может. Например, при пожаре. Поэтому использование всех таких материалов в строительстве строго регламентировано. Как упаковочный материал полиэтилен доказал свою безвредность для человека.

Изготовление пластиковой тары методом литья

Емкости из пластика изготавливаются с помощью специального оборудования. Процесс производства основан на использовании метода литья. Первоначально разрабатывается проект с учетом индивидуальных особенностей тары и личных предпочтений каждого заказчика. Специальный станок, который работает в автоматическом режиме, с помощью пресс-форм создает изделия. В пресс-формы помещается исходное сырье в виде полимерных гранул, оно расплавляется, прессуется в автомате, охлаждается.

Клиенты, которые обратились в нашу компанию, имеют возможность самостоятельно выбрать материал для пластиковых емкостей. Чаще всего тара изготавливается из:

- Полипропилена. Этот материал позволяет создать плотные емкости, крышки для бутылок и многое другое.

- Полиэтилена. Такой пластик применяется при создании тары для косметической отрасли и емкостей для бытовой химии.

Подбор исходного сырья осуществляется с учетом того, какие качества должны присутствовать у создаваемого изделия. Это может быт высокая плотность, жесткость, стойкость к механическим воздействиям и агрессивным веществам. В нашей компании работают высококвалифицированные сотрудники, которые помогут выбрать оптимальный вариант тары. Специалисты учтут ваши предпочтения и особенности товаров, которые в последующем будут размещаться в емкостях.

Технология производства

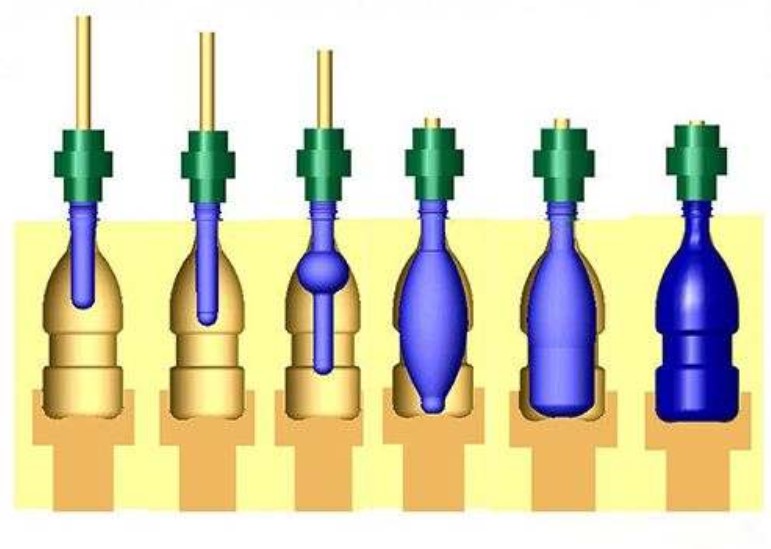

Процесс изготовления пластиковой бутылки происходит следующим образом:

- Преформу помещают в печь, где она равномерно разогревается путем вращения. При этом полностью сформированному горлышку с нанесенной резьбой обеспечивается защита от перегрева и повреждения.

- Нагретую заготовку помещают в пресс-форму и вставляют в стальной стержень горлышком, по которому под давлением осуществляется равномерная подача воздуха. Таким образом, происходит процесс выдувания для получения изделия с требуемым объемом и формой. Чтобы предотвратить деформирование будущей бутылки, необходимо заложить точное время для выполнения этой процедуры.

- Полученные изделия охлаждают посредством жидкой двуокиси углерода или просто воздуха.

Для придания таре устойчивости ее донышко формируют в выпуклом виде в сторону центральной части. Заключительный этап производства тары ПЭТ состоит в проверке готовых изделий на предмет возможных дефектов и деформации с последующей сортировкой. Плановый брак составляет 25% от всего объема полученной продукции, в этом случае негодные емкости подвергаются переработке.

Оборудование

Открытие проекта потребует первоначальных инвестиций, основная сумма которых пойдет на приобретение оборудования. Перед покупкой технологической линии нужно определиться с масштабом и методом производства на первых порах. Лучше всего отдать предпочтение оборудованию от европейских изготовителей, несмотря на то, что оно в несколько раз дороже китайских аналогов, его высокая производительность быстро окупит затраты. Помимо машин, предназначенных непосредственно для выпуска изделий, понадобятся вспомогательные средства: тележки для транспортировки на склад и т.п.

Состав технологической линии

Автоматическая линия, выполняющая цикл операций по производству полимерных емкостей, включает следующие элементы:

- ПЭТ-платформу;

- воздушный компрессор, предназначенный для выдувания изделий;

- кварцевую лампу;

- печь, в которой осуществляется нагрев заготовок;

- двойную пресс-форму.

Сбыт и рентабельность

Для запуска проекта понадобятся первоначальные вложения, которые будут состоять из следующих затрат (в рублях):

- аренда площадей – 55 000;

- регистрация бизнеса – 15 000;

- покупка, монтаж и настройка технологической линии – 700 000;

- приобретение сырья – 120 000;

- реклама – 25 000.

Общая сумма инвестиций – 915 000 рублей.

Текущие расходы включают:

- аренда – 55 000;

- оплата труда персонала – 250 000;

- коммунальные платежи – 25 000;

- реклама – 5 000;

- сырье – 120 000.

Сумма ежемесячных расходов – 455 000 рублей.

Работая в две смены, предприятие будет иметь доход 1 200 000 рублей в месяц.

Сумма налога при ставке 6%: 1 200 000 х 0,06 = 72 000 рублей.

Чистая прибыль: 1 200 000 – 455 000 – 72 000 = 673 000 рублей.

Рентабельность составит: 673 000/1 200 000 = 56%.

Для полной окупаемости проекта понадобится 3-6 месяцев с учетом не полной загрузки предприятия на первых порах после открытия.

Целевой аудиторией компании по производству пластиковой тары являются:

- торговцы питьевой водой и разливным пивом;

- фермеры, поставляющие молочные продукты;

- производители химических средств;

- мясоперерабатывающие цеха;

- супермаркеты и магазины.

Для продвижения продукции следует использовать несколько способов:

- средства СМИ;

- собственный сайт в интернете;

- наружная реклама;

- посещение тематических выставок;

- «холодные» звонки;

- рассылка предложений на электронную почту потенциальных заказчиков.

Несмотря на изменившиеся экономические условия, производство тары из пластика в России активно развивается. В данной нише предприятия специализируются на производстве самых разных изделий.

28.02.2020

Основы и преимущества производства пластиковой тары

При сравнении технологии производства разных видов емкостей, ключевым фактором становится обработка сырья. И здесь пластик получает значимое преимущество – материал легко поддается термической обработке и деформации. Это же отражено и в стоимости оборудования для обеспечения производственного цикла:

- комплект прессформ для изготовления стеклотары предлагается от 100 тыс. долларов США, что недоступно для малого бизнеса;

- аналог для производства пластиковой тары можно приобрести за цену порядка 100 тыс. руб.

Стоит еще отметить, что оборудование для производства стеклотары требует большей квалификации от операторов и времени для осваивания новой формы. Для пластиковой тары достаточно загрузить сырье в матрицу, с использованием которой получается идеальное качество готовой продукции независимо от объема партии.

Это дает сразу несколько преимуществ:

- экономия финансов и электроэнергии;

- минимальные расход сырья для освоения производства новых форм тары;

- универсальное использование оборудования, как для серийного производства, так и для выполнения индивидуальных заказов.

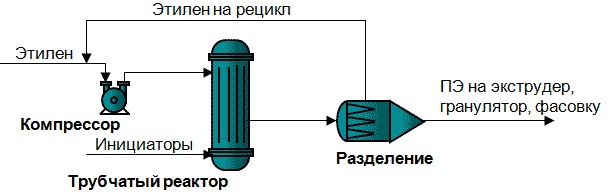

Для производства пластиковой тары используются 2 вида материалов – полипропилен и полиэтилентерефталат (ПЭТ, ПЭТФ). Производственный цикл выполняется методом экструзионного выдува.

Если сравнивать затраты на производство, выгоднее становится изготовление полипропиленовой тары. Для аналога из ПЭТ-материала потребуются заготовки – преформы. Однако дополнительные расходы несопоставимо малы по сравнению с изготовлением стеклотары. Это сравнение актуально и для производства алюминиевой тары. Она требует более совершенного оборудования и больших затрат электроэнергии.

Другой недостаток – крайне высокая стоимость цветного металла. Относительно небольшой спрос на алюминиевую тару еще сохраняется благодаря выгодному соотношению веса и прочности продукции. К ней нет специальных требований к условиям хранения и транспортировки. Еще одна проблема производства алюминиевой тары – ограниченная фактура изделий. Спросом пользуются только бутылки объемом 0.33 и 0.5 литров.

Сравнив особенности производства каждого вида, можно подробнее рассмотреть ключевые преимущества изготовления пластиковой тары.

Экономия

Производство пластиковой тары становится выгодным на всех этапах действия предприятия от старта до развития:

- оборудование намного дешевле по стоимости и в обслуживании, по сравнению с аналогами для производства металлической или стеклянной тары;

- операторам не требуется длительного времени для освоения работы на новом оборудовании;

- переориентация цеха на выпуск новых видов пластиковой траты потребует минимального расхода сырья, электроэнергии и времени.

Также к экономии можно отнести минимальный перечень требований для хранения и транспортировки тары. ПЭТ-упаковки для фасовки можно производить на этом же оборудовании.

Универсальность

Пластик легко поддается термической обработке и деформации, что дает возможность быстро освоить новые виды продукции и выполнить любой индивидуальный заказ без ущерба серийному выпуску. Также метод выдува не имеет ограничений по дизайнерскому оформлению, которое применяется в разных целях:

- выпуск тары современной формы;

- исполнение рисунка на продукции (логотипа, эмблемы);

- разнообразие внешних видов тары (прозрачная, непрозрачная, матовая и т.д.);

- нанесение защитной маркировки.

Последний пункт особенно пользуется спросом ввиду участившихся случаев выпуска продукции. Предприятию не требуется больших затрат для нанесения оригинальных мелкошрифтных гравировок на каждом изделии. Это позволяет мелкому бизнесу применять защиту без лишних издержек и одновременно лишает смысла производить поддельную продукцию. Подпольные незаконные предприятия обычно используют дешевое оборудование, которое не способно выполнить сложные процессы. С необходимостью копировать и защиту им потребуется уже дорогостоящий агрегат, с которым уже нерентабельно выпускать дешевую поддельную тару.

Несмотря на конкурентные преимущества производства ПЭТ-тары, технология выпуска отличается в зависимости от сферы применения готовой продукции.

Основные виды пластиковой упаковки

На сегодняшний день в мире существуют следующие основные разновидности упаковочных материалов и изделий из пластика:

- пакеты и пленки (гибкая упаковка, главным образом производится из полиэтилена);

- бутылки и банки (преимущественно выпускаются из ПЭТ, реже из ПЭ и ПП);

- укупорочные средства (крышки, пробки, колпачки из ПЭ и ПП);

- тонкостенная тара для хранения пищевых продуктов (т.н. коррексы, боксы из ПП и ПС);

- контейнеры для непищевых продуктов, обеспечивающие удобство выкладки в магазине и привлекательность товара (блистерная упаковка из ПВХ и других материалов);

- универсальные контейнеры для различные применений (производятся из ПП и других материалов);

- индустриальная упаковка (толстостенные ящики из ПП и других материалов для хранения и перевозки фруктов, промышленных товаров).

Кроме указанных существуют десятки других видов продукции упаковочного назначения различных областей применения, используемых во всех отраслях хозяйства.

Рис.1. Универсальные контейнеры из полипропилена на полке магазина

Пластиковая тара: от первых патентов до промышленного использования

Патент получил в 1913 году Фридрих Клатте, а через 13 лет, в 1926 году материал, усовершенствованный Вальдо Семоном стал использоваться в промышленности. Из ПВХ стали делать шары для гольфа и каблуки.

В тридцатых годах были получены патенты на полиэтилен. Сначала был открыт полиэтилен низкой (ПЭВД), а потом и высокой (пэнд) плотности. Из первого делают пленки и повсеместно применяемые полиэтиленовые пакеты. Из второго — контейнеры и другую тару.

Потом появился полистирол, из которого делают стаканы и ненасыщенный полиэстер, применявшийся для изготовления бутылок. И, наконец, уже в 50-ых, в Phillips Petroleum открыли полипропилен.

Открытие совпало с взрывным ростом потребления нефти. Пластики, изготавливаемые из побочных продуктов переработки нефти стали буквально «манной небесной» для нефтяников. Уже в 70-ых пластиковая упаковка завоевала рынки стран запада. Одновременно с этим появлялись все новые и новые пластики.

Где купить пластиковые бутылки оптом?

Сегодня многие предприятия, занимающиеся производством бытовой химии и продуктов питания, предпочитают разливать жидкую продукцию в пластиковые бутылки. Такая тара серьезно потеснила емкости, изготовленные из стекла. Ее популярность объясняется несколькими причинами.

- Небольшой вес. Пластиковые и ПЭТ-бутылки гораздо легче стеклянных аналогов. Пластиковая тара объемом 1,5 л весит около 20 г, такой же стеклянный флакон — около 375 г.

- Широкие возможности дизайна. Позволяют надолго сохранить первоначальные качества продукта. Из пластика можно изготовить не только прозрачные, но и цветные бутылки. Коричневая и зеленая тара защищает продукт от вредного воздействия ультрафиолетовых лучей.

- Безопасность. Бутылки из ПЭТ и др. пластика не бьются и не выделяют токсичных веществ. Они не требуют специальных условий перевозки, для их упаковки достаточно пленки из полиэтилена.

- Возможность переработки. Помогает производителям тары сократить расходы, а также благотворно сказывается на экологической обстановке.

- Отличные барьерные свойства. ПЭТ устойчив к воздействию воды, щелочей, кислот, солнечного света, к механическим повреждениям и перепадам температуры.

Изготавливают пищевые пластиковые бутылки путем литья или из ПЭТ-преформ . Сначала их разогревают и растягивают, после чего выдувают емкости нужного размера. Преформы отличаются высоким качеством, стойкостью к химически агрессивным веществам, прочностью, безопасностью для здоровья. Их производят на термопластавтоматах посредством литья под давлением.

Особенности бизнеса

Спрос на пластиковые бутылки в России с каждым годом повышается на 8%. Подобная тара пользуется популярностью не только в пищевом производстве, но и среди производителей бытовой химии, моторных масел и т.п. Поэтому бизнес, связанный с изготовлением полимерной тары, постоянно развивается

Тем не менее, прежде чем запускать такой проект, необходимо принять во внимание его некоторые особенности:

- При производстве тары для пищевой промышленности необходимо строго соблюдать гигиенические требования.

- Выбирая оборудование, нужно учитывать объемы и назначения будущих емкостей.

- Идеальным вариантом станет выпуск бутылок ПЭТ с разной конфигурацией и расцветкой, так как это даст возможность производителям сделать свою продукцию более привлекательной и узнаваемой.

- Для того, чтобы проект окупился и ежемесячно приносил прибыль, производство должно быть стабильным. Только лишь сезонное сотрудничество с временными точками, торгующими водой, не будет выгодным.

- Организация бизнеса по изготовлению пластиковых бутылок в маленьких городах, где отсутствуют крупные производители, представляющие собой основную целевую аудиторию, станет бессмысленной. А перевозка тары на значительные расстояния с целью реализации, существенно увеличит ее стоимость из-за транспортных расходов. Рынок сбыта должен находиться недалеко от самого предприятия.

При составлении бизнес-плана необходимо учесть все факторы, которые в будущем обуславливают рентабельность и развитие проекта.

Требование к помещению

Помещение под производство можно приобрести или взять в аренду, оба варианта имеют свои достоинства и недостатки. К примеру, выкупленное помещение – это гарантия того, что в будущем не придется осуществлять демонтаж, перевозку и установку оборудования. Преимущество аренды заключается в отсутствии необходимости вложения большого стартового капитала. Помещение, где будут изготавливаться полимерные бутылки, должно полностью соответствовать пожарным и санитарным нормам, а также отвечать следующим требованиям:

- общая площадь – не менее 30 м2;

- высота потолков – от 4 м;

- поверхности цеха – выполненные из материала, устойчивого к возгоранию и плавлению;

- пол – бетонный или плиточный;

- наличие качественной вентиляционной системы и необходимых коммуникаций: водоснабжение, электричество, отопление.

Производственные площади рекомендуется подыскивать в промышленной зоне города, поскольку стоимость таких вариантов намного меньше.

Персонал

Поскольку оборудование для изготовления бутылок ПЭТ автоматическое, то на первых порах для работы с ним понадобится 8 человек. Это количество рассчитано на режим в две смены (по 4 человека на каждую из них). Также для производства нужно будет нанять бухгалтера, технолога, мастера, водителя, разнорабочего и уборщицу. В дальнейшем, по мере роста объемов производства штат нужно постепенно расширять.

Преимущества и недостатки выпуска ПЭТ-тары для бытовой химии и косметики

В пластиковых бутылках фасуются только жидкостные средства ухода и очищения. Среди них шампуни, мыло, чистящие средства и растворители. Выпуск тары для бытовой химии по праву можно отнести к самым сложным заказам. Это объясняется сразу несколькими причинами:

- Большой разброс по дизайну. Когда идет речь о красоте и уходе, производитель не жалеет ресурсов на получение большого спроса. Это касается и дизайна пластиковой тары. Требования к выпуску могут быть самые жесткие и выполнимы только несколькими предприятиями.

- Устойчивость материала. Бытовая химия включает применение сильнодействующих веществ и прочих реагентов. Обычный пластик не выдерживает взаимодействие с ними и производителям требуется использовать примеси. Это не только усложняет саму технологию производства, но еще требует много времени на экспериментальные выпуски для получения продукции, которая удовлетворит требования заказчика.

- Форм-фактор. Также бытовая химия отличается реализацией веществ с сильным разбросом по объему. Если чистящие средства и лосьоны выпускаются объемом от 1 л, то жидкость для снятия лака может продаваться в баночках 100 мл. Здесь уже не помогут сложные прессформы со сборными элементами. Единственная возможность выполнить заказ производителя большого ассортимента бытовой химии – приобрести несколько прессформ. Однако это недоступно многим предприятиям, т.к. нередко цена прессформы сравнима со стоимостью недорогого термопластавтомата.

Сюда же стоит добавить сложность изготовления крышек, которые выполняются в форме дозатора или пробки флип-топ.

Стандартов по объему или форме для ПЭТ-тары бытовой химии не существует, а каждый производитель патентует свой дизайн. В дальнейшем предприятию по выпуску пластиковой тары выдается лицензионное право на изготовление аналогов. В этом случае практичнее заключать длительные контракты, а значит, выбирать более надежного производителя. По этой причине мелкий и средний бизнес не сможет достойно представить свою кандидатуру. В сфере производства пластиковой тары бытовой химии участвуют лишь несколько компаний-гигантов.

Если изготовление требует высокой технологии производства, то закупить преформы не составит труда. На рынке предлагается богатый ассортимент преформ от 35 до 72 мм и разбросом по весу. Из одной преформы выдувается тара 0.1 – 1.5 л.

В целом, при наличии мощного оборудования, обеспечивающего выдувом с давлением до 25 бар, производителю доступно освоение и выпуск пластиковой тары любой формы и объема. Вопрос лишь в закупке прессформ и расходах на электроэнергию с временем при освоении техники изготовления.

Вопросы производства пластиковых емкостей малого объема

Единственное, что еще не доступно для производителей в полной мере – производство мелкой пластиковой тары. В фармацевтике и реже в бытовой химии спросом пользуются емкости 10 – 100 мл. Выпуск лишь только самой тары требует сложного оборудования, а об изготовлении отдельных элементов дизайна не может быть и речи. И дело даже не в требовании к оборудованию, а само производство становится нерентабельным. Это можно понять сразу по нескольким факторам:

- на рынке до сих пор имеют большое распространение стеклянные емкости крайне малого объема (духи, капсулы с лекарственными жидкостями);

- у ПЭТ-емкостей отсутствуют признаки оригинального дизайна, и они представлены типичной тарой круглой формы с плоско-вогнутым донышком.

Если вопрос освоения производства ПЭТ-емкостей малого объема и будет решен, то они еще не скоро получат распространение. Этому будет мешать дороговизна изготовления, которая значительно повысит стоимость продукта. За этим незамедлительно снизится спрос, т.к. теряется смысл приобретать продукт, половина стоимости которого составляет упаковка.