Акрилонитрил

Содержание:

- Опасность для человека

- Получение

- Применение

- Нитрилы карбоновых кислот

- Что представляет собой полиакрил: история создания, формула вещества, сферы применения

- Что лучше шить из материала с полиакрилом и как ухаживать за изделиями?

- Производство

- Использование

- Полиакрилонитрильные волокна

- Мировой рынок АБС-пластика

- Свойства тканей, содержащих полиакрил

- Пиролиз полиакрилонитрила

- Синтез и производство

- Воздействия на здоровье

Опасность для человека

Реальная опасность, которую может представлять АБС-пластик для человека, может возникнуть в нескольких случаях:[источник не указан 2246 дней]

- Нагрев (образуются пары ядовитого акрилонитрила) материала во время производства (литьё, экструзия). Необходимы закрытые специальные боксы с мощными вытяжками и дистанционное управление процессом. Но вред от использования АБС-пластика при изготовлении прототипов по технологии 3D-печати, часто преувеличивается. При печати происходит единовременный расплав очень небольшого количества пластика. В свою очередь, ПДК с.с. акрилонитрила всего 0,5мг/м3, добиться такой концентрации при помощи одного работающего принтера в негерметичном помещении сложно.

- Использование для пищи, в лучшем случае, только холодные продукты (не нагревать!). Недопустим алкоголь — так как вещества вступают во взаимодействие по аналогии с нагреванием, и выделяется стирол.

- Использование при взаимодействии с биоматериалом (в медицине).

Получение

Акрилонитрил впервые был получен в 1893 году дегидратацией оксидом фосфора этиленциангидрина:

-

- HOCH2CH2CN→CH2=CH-CN{\displaystyle {\mathsf {HOCH_{2}CH_{2}CN\rightarrow CH_{2}{\text{=}}CH{\text{-}}CN}}}

Первым промышленным методом его получения было взаимодействие окиси этилена с HCN:

-

- C2H4O+HCN→HOCH2CH2CN→CH2=CH-CN+H2O{\displaystyle {\mathsf {C_{2}H_{4}O+HCN\rightarrow HOCH_{2}CH_{2}CN\rightarrow CH_{2}{\text{=}}CH{\text{-}}CN+H_{2}O}}}

Промышленное использование началось в 1930 году, когда был получен стойкий к химическим воздействиям каучук.

В 40-х годах прошлого века стал применяться другой способ синтеза:

-

- HC≡CH+HCN→CH2=CH-CN{\displaystyle {\mathsf {HC\equiv CH+HCN\rightarrow CH_{2}{\text{=}}CH{\text{-}}CN}}}

Начиная с 60-х годов, альтернативу вышеуказанному способу составил так называемый Sohio-процесс (катализатор — фосфомолибдат висмута):

-

- CH2=CH-CH3+NH3+1,5O2→CH2=CH-CN+3H2O{\displaystyle {\mathsf {CH_{2}{\text{=}}CH{\text{-}}CH_{3}+NH_{3}+1,5O_{2}\rightarrow CH_{2}{\text{=}}CH{\text{-}}CN+3H_{2}O}}}

Применение

Смарт-карта для проезда в Санкт-Петербургском метрополитене

Используется для изготовления:

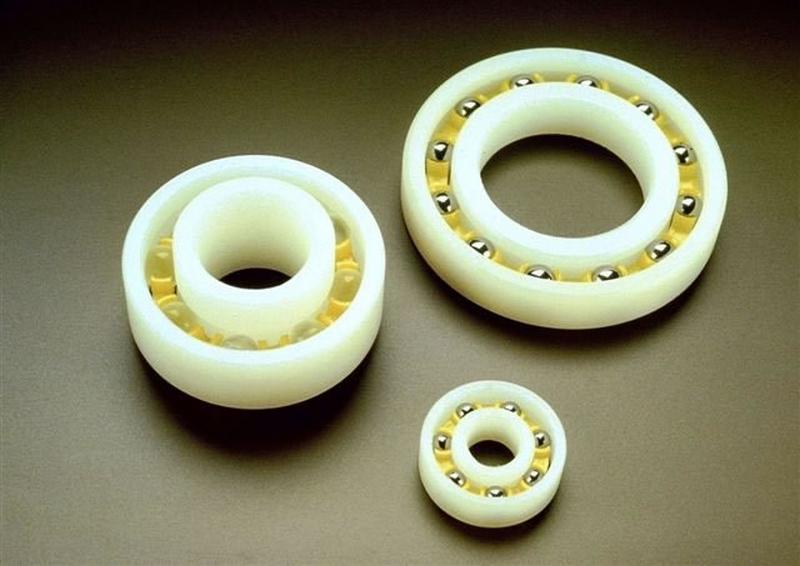

- крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки)

- корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники

- корпусов промышленных аккумуляторов

- спортинвентаря, деталей оружия

- лодок

- мебели

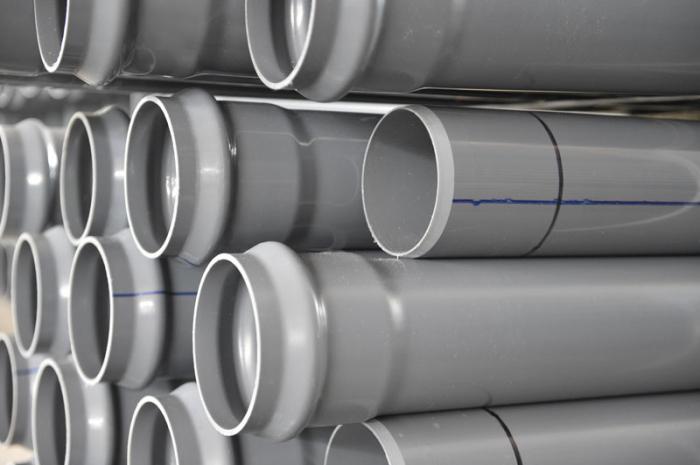

- изделий сантехники

- выключателей, переключателей

- канцелярских изделий

- музыкальных инструментов

- настольных принадлежностей

- игрушек, детских конструкторов

- чемоданов, контейнеров

- деталей медицинского оборудования, медицинских принадлежностей (гамма-стерилизация)

- смарт-карт

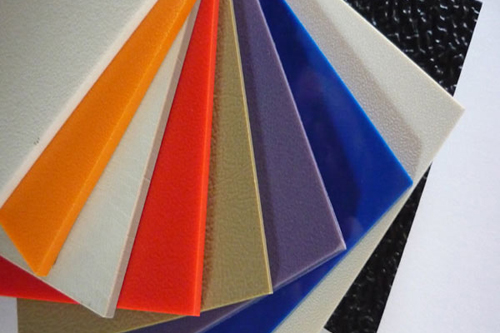

- как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов.

Также АБС популярен в любительских экструзионных 3D принтерах (системах быстрого прототипирования) благодаря своей температуре стеклования — достаточно высокой, чтобы не возникало деформаций при небольшом нагреве в бытовых условиях, но достаточно низкой для безопасной экструзии с помощью стандартных инструментов.

Нитрилы карбоновых кислот

От других функциональных производных карбоновых кислот нитрилы отличаются отсутствием карбонильной группы.

Общая формула нитрилов — R-С≡N

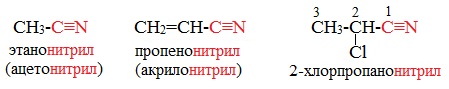

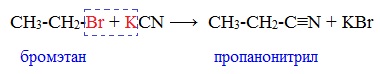

Номенклатура

Ациклические соединения R-CN называют по названию углеводорода с соответствующим количеством углеродных атомов, включая углеродный атом группы -С≡N, к которому добавляют суффикс – нитрил. А также от названий ацильных остатков карбоновых кислот, к которым добавляется суффикс -нитрил:

Названия нитрилов также можно образовывать из названий карбоновых кислот заменой окончания –карбоновая кислота на –карбонитрил:

Способы получения

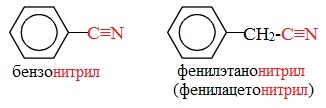

1. Дегидратация амидов

Нитрилы получают дегидратацией амидов при нагревании с сильными водоотнимающими средствами — оксидом фосфора (V) P2O5 или трихлороксидом фосфора POCl3:

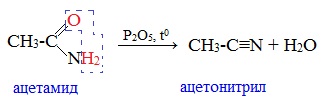

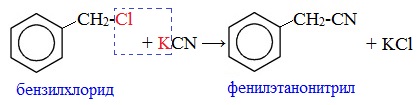

2. Взаимодействие галогеналканов с цианидами щелочных металлов

Нитрилы можно получить при взаимодействии галогеналканов с солями циановодородной кислоты:

Характеристика реакционной способности

Реакционная способность нитрилов обусловлена наличием в их структуре цианогруппы -С≡N. Цианогруппа имеет линейное строение, атомы углерода и азота находятся в sp-гибридизации и образуют между собой полярную тройную связь, электронная плотность которой смещена к атому азота.

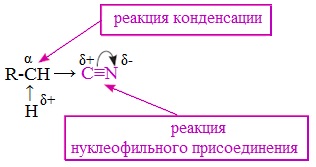

Проявляя отрицательный индуктивный эффект (-I-эффект), цианогруппа смещает на себя электронную плотность с углеводородного радикала и тем самым увеличивает подвижность атомов водорода при α— углеродном атоме (СН-кислотность).

По месту разрыва тройной связи нитрилы вступают в реакции нуклеофильного присоединения, за счет α-углеродных атомов для них характерны реакции конденсации.

Химические свойства

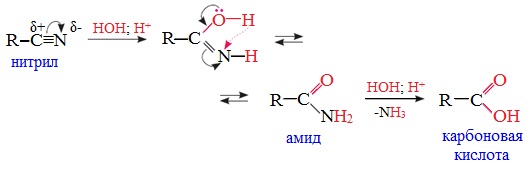

1. Гидролиз нитрилов

При нагревании с водными растворами щелочей или кислот нитрилы гид-ролизуются с образованием карбоновых кислот.

Гидролиз идет в две стадии. Вначале по месту разрыва кратной связи присоединяется одна молекула воды, в результате чего образуются амиды, которые могут быть выделены в индивидуальном состоянии. Дальнейший гидролиз амидов приводит к карбоновым кислотам:

2. Восстановление нитрилов

При восстановлении нитрилов алюмогидридом лития (LiAlH4) или водородом в присутствии катализатора образуются первичные амины:

Отдельные представители

Ацетонитрил СН3-С≡N — бесцветная жидкость со слабым эфирным запахом (т.кип.81,6С), смешивается с водой, этиловым спиртом, диэтиловым эфиром, ацетоном, CCl4 и другими органическими растворителями.

Ацетонитрил используется для растворения масел, жиров, лаков, эфиров целлюлозы, различных синтетических полимеров и неорганических солей, используется в производстве витамина B1.

Токсичен, всасывается через неповрежденную кожу, опасен при попадании в глаза.

Акрилонитрил Н2С=СН-С≡N — бесцветная или бледно желтая жидкость с характерным запахом миндаля или вишневых косточек (т.кип.77,3С), пары тяжелее воздуха. Растворяется в воде и многих органических растворителях.

Используют в производстве синтетического волокна (нитрон), бутадиен-нитрильного каучука, широко применяется в органическом синтезе.

Акрилонитрил относится к категории СДЯВ (сильнодействующих ядовитых веществ). Токсичное действие подобно цианидам.

Акрилонитрил необратимо связывается с белками, РНК и ДНК различных тканей. Опасен при вдыхании, ядовит при приёме внутрь — вплоть до летального исхода. Пары вызывают раздражение слизистых оболочек и кожи. Действует через неповреждённую кожу. При горении образуются ядовитые газы.

Малонодинитрил N≡С-СН2-С≡N — белое кристаллическое вещество (т.пл.32С), малорастворим в воде, растворяется в органических растворителях. Малонодинитрил вступает в различные реакции конденсации с участием как цианогрупп, так и активной метиленовой группы.

Малононитрил обладает высокой реакционной способностью, широко применяется в органическом синтезе для получения гетероциклических соединений. Используют в производстве витаминов B1 и B6, пестицидов, красителей. Его используют также как сшивающий агент для полимеров, добавку к смазочным маслам, стабилизирующую их вязкость, и комплексообразователь при извлечении золота.

Малононитрил высокотоксичен. Метаболизируются организмом до цианида и тиоцианата. Последствия вдыхания токсичных газов будут связаны с воздействием цианида.

Причиняет вред головному мозгу и сердцу, связанный с недостатком клеточного кислорода.

Рубрики: ОРГАНИЧЕСКАЯ ХИМИЯ

Что представляет собой полиакрил: история создания, формула вещества, сферы применения

В 40-х гг. XX века американской компанией «Дюпон» было впервые получено синтетическое волокно, которое впоследствии стало называться полиакрилонитрилом. Полотно, сотканное из такого сырья в 1948 году, составило достойную конкуренцию популярному в тот период нейлону. Изначально новый материал достаточно плохо поддавался окрашиванию. Однако со временем после многочисленных доработок эта проблема была полностью решена.

Сегодня полиакриловые волокна присутствуют в большинстве тканей. Несмотря на заверения производителей материалов о 100-процентно натуральном составе, зачастую в них в том или ином количестве содержится это сырье. Данное полотно, при производстве которого используется материал, имеющий формулу (-CH2-CH(CN)-)n, применяется для пошива теплой и верхней одежды, домашнего текстиля, изготовления напольных покрытий (ковров, паласов), мебельной обивки, навесов и тентов, валиков для покраски.

Что лучше шить из материала с полиакрилом и как ухаживать за изделиями?

Из материала с полиакрилом рекомендуется шить:

- покрывала и накидки;

- шторы и портьеры;

- трикотажные предметы гардероба;

- мебельные чехлы.

Чтобы изделия из этой ткани служили дольше, рекомендуется:

- Стирать в ручном или машинном режиме. Вода для стирки должна быть теплой, но не горячей. Предпочтительна температура около 40 градусов.

- Использовать любое моющее средство. Для удаления загрязнений с полиакриловых вещей подходят как гели, так и обычные порошки.

- Для удаления сильных загрязнений применять любое отбеливающее средство. Изделия из данной материи разрешается очищать химическими отбеливателями, имеющими кислую и щелочную среду. При этом нужно учитывать, что контакт с формалином и фенолом негативно влияет на структуру акриловой материи.

- Выжимать вручную или в стиральной машине на низких оборотах.

- Сушить в хорошо проветриваемом помещении в горизонтальном расправленном состоянии.

- Гладить не слишком горячим утюгом с применением проутюжильника. Вещи с содержанием акрила почти не мнутся, поэтому при правильной сушке необходимость в глажке, как правило, отсутствует.

Производство

Большая часть промышленного акрилонитрила произведена каталитическим ammoxidation пропилена, также известного как процесс Sohio. В 2002 способность мирового производства была оценена в 5 миллионах тонн в год. Ацетонитрил и водородный цианид — значительные побочные продукты, которые восстановлены для продажи. Фактически, 2008-2009 нехватки ацетонитрила была вызвана уменьшением, пользующимся спросом для акрилонитрила.

:2CH-CH=CH + 2NH + 3O → 2CH=CH-C≡N + 6HO

В процессе Sohio пропилен, аммиак и воздух (окислитель) переданы через реактор кипящего слоя, содержащий катализатор в 400–510 °C и 50–200 kPag. Реагенты проходят через реактор только однажды, прежде чем быть подавленным в водной серной кислоте. Избыточный пропилен, угарный газ, углекислый газ и dinitrogen, которые не распадаются, выражены непосредственно к атмосфере или сожжены. Водный раствор состоит из акрилонитрила, ацетонитрила, hydrocyanic кислота и сульфат аммония (от избыточного аммиака). Колонка восстановления удаляет оптовую воду, и акрилонитрил и ацетонитрил отделены дистилляцией. Исторически, один из первых успешных катализаторов был висмутом phosphomolybdate поддержанный на кварце как разнородный катализатор. Дальнейшее совершенствование было с тех пор сделано.

Использование

Акрилонитрил используется преимущественно в качестве мономера, чтобы подготовить полиакрилонитрил, homopolymer или несколько важных сополимеров, таких как акрилонитрил стирола (SAN), стирол бутадиена акрилонитрила (ABS), акрилат стирола акрилонитрила (ASA) и другие синтетические резиновые изделия, такие как бутадиен акрилонитрила (NBR). Димеризация акрилонитрила предоставляет adiponitrile, используемый в синтезе определенных полиамидов. Небольшие количества также используются в качестве фумиганта. Акрилонитрил и производные, такие как 2-chloro-acrylonitrile, являются dienophiles в реакциях Diels-ольхи. Акрилонитрил — также предшественник в промышленном изготовлении акриламида и акриловой кислоты.

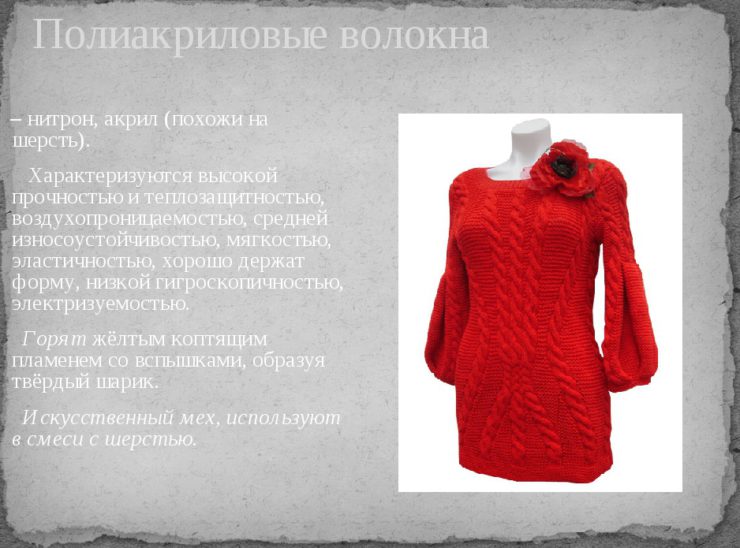

Полиакрилонитрильные волокна

Полиакрилонитрильные волокна нитрон (в СССР), Orlon (DuPont), Dralon (Dralon GmbH) получают из полиакрилонитрила или из сополимеров акрилонитрила с другими виниловыми мономерами (метакрилатом, винилацетатом и др.). Волокна формуют из раствора сухим или мокрым способом. В основном нитрон вырабатывают в виде штапельного волокна.

Полиакрилонитрильные волокна обладают достаточно высокой прочностью (разрывное напряжение 250—400 МПа), которую можно увеличить при дополнительном вытягивании, и сравнительно большой растяжимостью (22—35 %). Благодаря низкой гигроскопичности эти свойства во влажном состоянии не изменяются.

Нитроновые волокна имеют максимальную светостойкость. В условиях комбинированного воздействия, солнечного света, дыма, копоти, воды, кислот и т. п., в которых гидратцеллюлозные волокна полностью разрушаются, полиакрилонитрильные волокна теряют прочность всего на 15 %. Эти волокна характеризуются также высокой термостойкостью: в процессе длительного выдерживания при температуре 120—130° С они практически не изменяют своих свойств.

К недостаткам полиакрилонитрильных волокон следует отнести их низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к истиранию.

Нитроновые волокна имеют шерстоподобный вид, низкую теплопроводность, показатели которой близки к теплопроводности шерсти. Они обладают инертностью к загрязнителям, поэтому изделия из них легко очищаются. Используются нитроновые волокна главным образом как заменители шерсти при производстве ковров, искусственного меха, как теплоизоляционный материал и добавка к шерстяным волокнам.

Для изменения свойств волокон используют различные методы модификации, в частности синтез сополимеров, синтез привитых сополимеров, формование из смеси полимеров. В результате модификации улучшается окрашиваемость, повышается гидрофильность, эластичность волокон, устойчивость их к истиранию и многократным деформациям.

Мировой рынок АБС-пластика

Динамика и объём мощности

- По итогам 2006 года, производственные мощности АБС-пластик на мировом рынке достигли 8 млн тонн, при этом по итогам данного периода потребление находилось на уровне 72 % от возможного объёма производства.

- Средний ежегодный темп роста мирового рынка АБС-пластика до 2010 оценён в 5,5 %.

География

- Мировое производство АБС-пластика до восьмидесятых годов концентрировалось в основном в США. С середины 1980-х началось смещение мирового рынка АБС-пластика в страны Азии.

- На середину 2010-х годов основными мировыми регионами потребления являются страны Азии (около 55 % Китай, 7 % другие страны ЮВА), Западная Европа (8 %) и Северная Америка (9 %). В странах Юго-Восточной Азии АБС во многих областях вытесняет ударопрочный полистирол.

- На 2012 год возможности производства ABS оценивались в 9.5 млн тонн, 80% мощностей находились в Азии. Международная торговля пластиком превышала 9 млрд долларов.

Производители

В настоящее время[когда?] в мире существует 48 производителей АБС-пластика. Наиболее крупные из них:

- Chi Mei Corporation, Formosa, Dow, Grand Pacific на Тайване;

- LG Chemicals, BASF, Lanxess, Samsung Cheil Industries в Республике Корея;

- Techno Polymer в Японии;

- Dow Chemicals, Polimeri Europe, Ineos в Европе;

- ПАО «Нижнекамскнефтехим», ОАО «Пластик» в России.

Указанным производителям из Тайваня, Кореи и Японии по итогам 2005 года принадлежит около 74 % мирового производства АБС-пластика.

В апреле 2013 года производство АБС-пластиков объёмом 60 тыс. тонн в год было запущено на территории объединения ПАО «Нижнекамскнефтехим» в городе Нижнекамске Республики Татарстан. Также АБС-пластики производит ОАО «Пластик» в городе Узловая Тульской области.

Свойства тканей, содержащих полиакрил

Материи, содержащие полиакрил, прежде всего славятся своими высокими эксплуатационными качествами. При этом, как и любая другая ткань, они не лишены недостатков. Решив приобрести изделие из полиакрилонитрила, рекомендуется соотнести плюсы и минусы полиакриловых материй. Всесторонняя оценка характеристик тканей, содержащих такие волокна, поможет впоследствии избежать разочарования в новой вещи.

Ткани, сотканные только из полиакриловых нитей

Материал, в состав которого включен только этот вид волокон, имеет следующие характеристики:

- мягкость – в мягких изделиях из полиакрила очень комфортно, они не колются и не раздражают кожу;

- теплоизоляция – в холодный период эта ткань удерживает вырабатываемое телом человека тепло, вследствие чего в одежде из полиакрилонитрила не холодно;

- износостойкость – предметы гардероба из данного материала при правильном уходе способны долго сохранять свои первоначальные свойства;

- легкость;

- эстетичность;

- гипоаллергенность – полиакриловые изделия безопасны для аллергиков, детей, беременных и кормящих женщин, а также людей, чья кожа склонна к раздражению;

- несминаемость – одежда из этой ткани совершенно не мнется, поэтому отсутствует необходимость в ее глажке;

- формоустойчивость – вещи из полиакрила сохраняют свою форму;

- устойчивость к воздействию агрессивных веществ (растворителей, кислот);

- устойчивость к деформации – изделия из данной материи в процессе эксплуатации не садятся и не деформируются;

- цветоустойчивость – вещи из полиарила сохраняют насыщенность цвета даже после многократных стирок;

- быстрое высыхание;

- простота ухода;

- эластичность.

Плюсы материй с содержанием полиакрила

Для улучшения эксплуатационных качеств многих материй помимо основного сырья в их состав добавляется полиакрил. Благодаря такой мере усиливаются их достоинства и нивелируются недостатки.

К преимуществам тканей с содержанием акриловых волокон относятся:

- влагостойкость – способность отталкивать влагу особенно ценится при пошиве верхней одежды;

- растяжимость – материал хорошо тянется;

- прочность – именно ради этого качества и включается данное волокно в состав большинства тканей;

- формоустойчивость – несмотря на хорошую растяжимость, благодаря включению акрила изделия быстро приобретают первоначальную форму;

- устойчивость к усадке – вероятность деформации тканей, при изготовлении которых дополнительно применяется данное сырье, крайне низка;

- низкая сминаемость – вещи, содержащие полиакрил, мнутся гораздо меньше предметов гардероба, в составе которых отсутствует это сырье;

- доступность – при применении в процессе изготовления тканей акрила стоимость готового изделия значительно снижается.

Минусы таких тканей

К слабым сторонам этих тканей относятся:

- низкая воздухопроницаемость – чем больше в составе изделия акрилового сырья, тем более затруднен воздухообмен в его волокнах;

- низкая гигроскопичность – эти материалы почти не впитывают влагу, по этой причине из них редко шьют летние вещи;

- высокая пиллингуемость – со временем на поверхности изделий, содержащих полиакрил, неизбежно образуются катышки, в результате чего они перестают выглядеть опрятно;

- склонность к накапливанию статического электричества – чем больше в составе материи акриловых волокон, тем более выражено данное качество.

Пиролиз полиакрилонитрила

Полиакрилонитриловое волокно также является сырьём для производства углеволокна путём окислительного пиролиза и стабилизации в инертном газе. Однако данный способ слабо оправдан экономически из-за дороговизны полиакрилонитрила, а также экологически — из-за выделения чрезвычайно токсичных веществ.

Процесс проводят в две стадии: первая — нагрев на воздухе при 180—300°. При этом происходит поглощение кислорода и при температуре ~220 °C выделение воды и аммиака и далее при ~270 °C — синильной кислоты. В ходе этой стадии окислительного пиролиза происходит внутримолекулярная и межмолекулярная циклизация, в результате внутримолекулярной циклизации возникают участки полимера с лестничной структурой, межмолекулярная циклизация приводит к сшивке цепей линейного полимера с образованием черного пространственно-сшитого полимера, который, в отличие от исходного полиакрилонитрила, неплавок и нерастворим.

На второй стадии полученный в результате окислительного пиролиза сшитый полимер нагревают до 1000—2000 °C в среде инертного газа, получая углеволокно.

Синтез и производство

Полиакрилонитрил в промышленности получают гомогенной (в водных растворах электролитов) либо гетерогенной (в водных эмульсиях) радикальной полимеризацией акрилонитрила.

При гомогенной полимеризации в качестве растворителя используют водные растворы хлорида цинка или роданида натрия, в качестве инициатора полимеризации чаще всего применяется 2,2′-азо-бис-изобутиронитрил. Скорость процесса существенно зависит от растворителя: так, если в водном растворе хлорида цинка длительность синтеза составляет 1—1,5 часа, то в диметилформамиде — 12—18 часов, растворители должны быть очищены от примесей, вызывающих обрыв цепи. Процесс ведут до степени конверсии мономера в 50—70 %, непрореагировавший акрилонитрил удаляют из реакционной смеси, при этом получается полимер с относительно узким молекулярно-массовым распределением.

Преимуществом гомогенной полимеризации является возможность непосредственного использования полученного раствора полиакрилонитрила для формирования полимерных волокон.

В случае гетерогенной полимеризации в качестве исходной реакционной смеси используется водная эмульсия акрилонитрила с содержанием 12—25 % мономера, в качестве инициатора полимеризации — персульфат аммония. Особенностью этого процесса, отличающего его от суспензионной полимеризации водонерастворимых мономеров (например, винилхлорида), является достаточно высокая растворимость акрилонитрила в воде (~7 %), что ведёт к тому, что в присутствии водорастворимого инициатора полимеризация идёт не только на поверхности капель мономера, но и в водном растворе. Это приводит к самоускорению процесса вплоть до степени конверсии ~20 % и образованию полимера с широким молекулярно-массовым распределением, полимеризацию завершают при степени конверсии акрилонитрила в 60—80 %, после чего полимер выделяется из суспензии, промывается и сушится.

По сравнению с гомогенным процессом при гетерогенной полимеризации получается полимер с более высокой средней молекулярной массой, при этом, за счет растворимости в акрилонитриле сомономеров, нерастворимых в условиях гомогенного процесса, можно более широко варьировать состав получаемых сополимеров.

Практически весь производимый полиакрилонитрил используется для получения полиакрилонитрильных волокон.

Воздействия на здоровье

Акрилонитрил очень легковоспламеняющийся и токсичный. Это подвергается взрывчатой полимеризации. Горящий материал выпускает пары водородного цианида и окисей азота. Это классифицировано как канцерогенное вещество Класса 2B (возможно канцерогенный) Международным Агентством для Исследования в области Рака (IARC), и рабочие, подвергнутые высоким уровням переносимого по воздуху акрилонитрила, диагностируются более часто с раком легких, чем остальная часть населения.

Акрилонитрил увеличивает рак в тестах большей дозы у самцов крысы и самок крысы и мышей.

Пути воздействия для людей включают эмиссию, авто выхлоп и папиросный дым, который может выставить человеческое существо непосредственно, если они вдыхают или курят. Маршруты воздействия включают ингаляцию, устную, и до некоторой степени кожное внедрение (проверенный с волонтерскими людьми и в исследованиях крысы).

Есть два главных процесса выделения акрилонитрила. Основной метод — выделение в моче, когда акрилонитрил усвоен, будучи непосредственно спрягаемым к глутатиону. Другой метод — когда акрилонитрил усвоен с 2-cyanoethylene окисью, чтобы произвести конечные продукты цианида, который в конечном счете формирует thiocyanate, который выделен через мочу или углекислый газ и устранен через легкие.

Акрилонитрил вызывает апоптоз в человеческой пуповине мезенхимальные стволовые клетки