Стеклоткань

Содержание:

Применение

Макетная плата на стеклотекстолите.

Из стеклопластиков производят следующие изделия: дверные, оконные и другие профили, бассейны, купели, водные аттракционы, водные велосипеды, лодки, рыболовные удилища, таксофонные кабины, кузовные панели и обвесы для грузовых и легковых автомобилей, корпуса планеров и легкомоторных самолётов, диэлектрические лестницы и штанги для работ в опасной близости от конструкций под напряжением.

Очень удобно, что стеклопластик можно производить любой формы, цвета и толщины.

Стеклопластик — один из наиболее широко применяемых видов композиционных материалов. Из стеклопластиков в частности изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твёрдого топлива (РДТТ), радиопрозрачные купола и обтекатели различных антенн, лодки, корпуса маломерных судов и многое другое. В США начало широкого применения конструкционных стеклопластиков было инициировано осуществлением программы «Поларис» во второй половине 1950-х годов — программы создания первой твердотопливной ракеты ВМФ США для подводного старта.

Трубы и трубчатые конструкции получают намоткой пропитанного связующим (смола + отвердитель + модифицирующие добавки) стекловолокна, на вращающуюся оправку (чаще всего стальную) с последующим отверждением и распрессовкой (снятием намотанной трубы со стальной оправки). Если диаметр трубы большой, то технически и экономически целесообразно использовать стеклопластиковую оправку.

Стойкость к действию химикатов и эксплуатационные показатели стеклопластика продемонстрированы за прошедшие 60 лет успешным использованием разнообразных изделий из композитов в сотнях различных химических сред. Практический опыт был дополнен систематической оценкой соединений, подвергнутых воздействию большого количества химических сред в лабораторных условиях.

Стеклопластиковые корпуса моделей судов, самолётов, машин и т. п. можно вручную изготавливать из эпоксидного клея и стеклоткани в условиях кружка или детской мастерской, что довольно часто практикуется в домах детского творчества.

Листовой стеклопластик заводского изготовления известен как стеклотекстолит, он широко используется в электротехнике в качестве основы для печатных плат.

Стеклопластики особых сортов используются в составе композитной брони танков и прочей военной техники.

Жилищное строительство

Дом из стекловолокна, Калифорния

Стеклопластик также используется на рынке жилищного строительства для производства кровельных ламинатов, дверей, раздвижных конструкций, навесов, окон, дымоходов[источник не указан 2245 дней], порогов. Использование стекловолокна для этих приложений обеспечивает гораздо более быстрый монтаж в связи с уменьшением веса, скорости обработки и жёсткости конструкций. Использование специальных смол делает конструкции из стеклопластика экологичными и негорючими. С появлением высокотехнологичных производственных процессов увеличился объём стекловолоконных панелей, которые могут быть использованы в конструкции стен домов. Эти панели могут быть сделаны с соответствующей изоляцией, которая снижает потери тепла. Также для бетона используется стеклопластиковая арматура.

Что такое стеклопластик

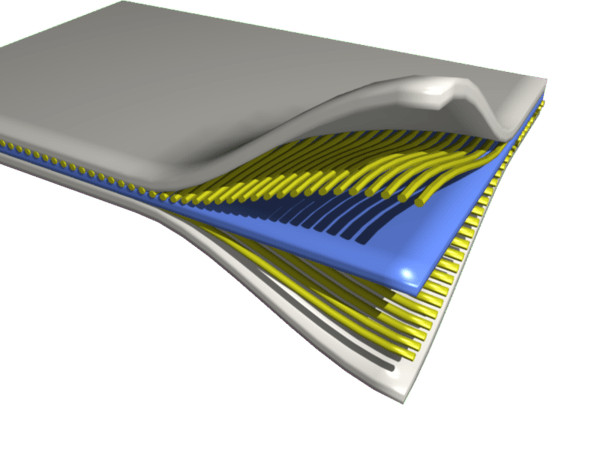

Стеклопластик представляет собой одну из разновидностей композитных материалов, очень широко используемых сегодня как в промышленности, так и в быту. Основными элементами стеклопластика, являются: полимерная смола, специальный наполнитель, стеклоткань и армирующие элементы.

Стеклопластик имеет относительно небольшой вес, около 300-900 грамм на 1 м², хотя во многом данный показатель зависит от толщины изделия. Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Сам процесс изготовления стеклопластика, таким образом, выглядит так:

- Сначала производится подборка и раскрой стеклоткани;

- Затем изготавливается разделительный слой в матрице;

- Создаётся покровный слой и укладка материала в подготовленную для этих целей матрицу;

- Наносится полимерный состав;

- Производится сушка материала.

Заключительным этапом изготовления стеклопластика в домашних условиях, является обработка изделия после его сушки.

Изготовление стеклопластика своими руками

Итак, рассмотрим первый этап изготовления стеклопластика, который начинается с выбора материалов для матрицы. При одноразовом изготовлении стеклопластикового изделия, матрицу для этих целей можно вылить, например, из гипсового раствора. Если же нужно сделать большое количество стеклопластиковых деталей, то лучше всего использовать для этого стальную матрицу.

Теперь что касается полимерной смолы, поскольку её состав может быть также различным. Здесь всё во многом зависит от таких характеристик полученного изделия, как его:

- Цвет;

- Водонепроницаемость;

- Рабочая температура и невосприимчивость к ультрафиолету;

- Уровень мягкости, хрупкости и ударопрочности;

- Подверженность к воздействию химических веществ.

Укладку стеклоткани в матрицу производят после её предварительного раскроя. Если матрица имеет сложную форму, то допускается использование отдельных элементов стеклоткани, для равномерного формирования слоя в матрице.

Далее производится нанесение формировочного слоя на поверхность матрицы, для удобства извлечения высохшего изделия из неё. Материалом для разделительного слоя может служить, например автомобильный воск или тефлоновый гель.

После подготовки матрицы вышеописанным способом, в неё заливается первый слой (покровный) стеклопластика. Покровный слой состоит из состава полиэфирной или эпоксидной смолы. С его использованием медлить не стоит, поскольку применять смолу нужно в течение 15 минут.

Как клеить стеклоткань

Итак, после того как покровный слой уложен, а его толщина должна варьироваться в пределах 0,4 мм, можно приступать к укладке стеклоткани в матрицу. В первую очередь укладывается самый тонкий слой стеклоткани, не более 300 г/м². При этом нужно следить, чтобы в матрице не образовались пустоты и воздушные пузыри.

Количество и толщина приклеиваемой стеклоткани в матрицу, зависит в первую очередь от того, какую прочность должно иметь изделие из стеклопластика. Последний укладываемый слой в матрицу, состоит либо из отделочной стеклоткани, либо из стекловойлока.

Когда залитый состав наберёт свою прочность, а это примерно 12-24 часа, готовое стеклопластиковое изделие извлекается из формы. Далее следует заключительный этап обработки, во время которого производится шлифовочные и полировочные работы.

Где взять сырье?

Для того, чтобы открыть собственное производство, необходимо найти надежных поставщиков качественного сырья. Основными компонентами для создания материала являются сырье из стекловолокна, смола, отвердитель, ускоритель и пластификаторы.

Основные компоненты

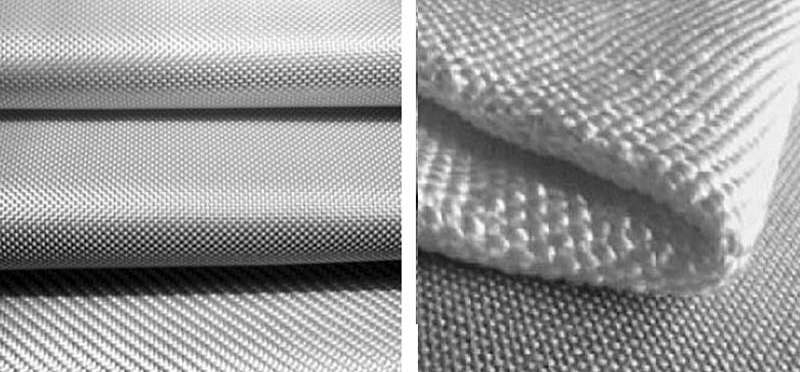

Стеклоткань и стеклорогожа — это сотканные из стекловолокна материалы, которые применяются для изготовления изделий с повышенными физико-механическими свойствами. Поставляют стеклоткань и стеклорогожу в больших рулонах. При пропитке смолой стеклоткань впитывает смолу, и стекловолокно в ворсе укрепляется, стеклоткань растет до необходимой высоты. Стеклоткань рекомендуют хранить в прохладном и сухом месте. Температура хранения не должна превышать 36°С, а относительная влажность при хранении должна поддерживаться ниже 85%. Стеклоткань должна оставаться в своей упаковке, вплоть до момента использования. Нужно постараться избегать повреждения упаковки при хранении материала. Если на материал попадет влага, он станет просто не пригодным для использования.

Смолы. Для производства стеклопластика необходимо связующее вещество, на основе которого после обработки образуется полимерная матрица, которая определяет физико-химическое качество материала. От этих свойств зависит дальнейший способ формообразования изделий, а также методика последующей утилизации отходов.

То того, как поведут себя связующие смолы при нагревании, зависит термопластичность стеклопластика, которая имеет способность изменять форму при нагревании стеклопластикового изделия, а также сохранять ее после остывания.

В зависимости от свойств, условно смолы подразделяются на термопластичные и термореактивные. К первым можно отнести тот вид пластика, который легко изменяет свою форму под воздействием высокой температуры. Изделия такого состава могут перерабатываться повторно.

Термореактивные не способны повторно перерабатываться, такие изделия не плавятся при нагреве. Соответственно изделия из такого материала изготавливаются одноразово.

Также нужны отвердитель, красители, катализаторы и другие составляющие.

Особенности

Характеризуя рулонный стеклопластик, стоит сказать, что он отличается прежде всего небольшим удельным весом и может применяться очень широко. Использование этого материала для теплоизоляции обусловлено его крайне малой теплопроводностью. По такому показателю он вполне сопоставим с древесиной массовых пород, а по прочности может быть сравним со сталью. Биологическая стойкость волокон отвечает самым высоким требованиям.

При этом по стойкости к увлажнению и иным атмосферным воздействиям стеклопластик вполне можно поставить на один уровень с продвинутыми полимерными материалами. Вдобавок он еще и лишен недостатков, характерных для термопластов

Важно понимать качества и технические характеристики рулонного стеклопластика правильно. По абсолютному показателю прочности (точнее, предела прочности) он проигрывает стали

Коэффициент линейного оптического расширения примерно тот же, что и у стекла. Поэтому стеклопластик становится отличным выбором для изготовления крепких светопрозрачных конструкций. При изготовлении вещества по прессовочной технологии или за счет намотки плотность будет составлять от 1,8 до 2 г на 1 см3. Выпуск рулонного стеклопластика в России может производиться только при наличии сертификата соответствия. В таком документе обязательно указывается, какие стандарты или технические условия применяются к данному продукту.

Наиболее адекватным стандартом многие специалисты считают ТУ 6-48-87-92. Именно в соответствии с этой нормой производится добротный продукт. Ключевыми факторами определения стоимости являются технологические системы и привлекаемая рабочая сила. Из-за этого идентичные металлическим стеклопластиковые изделия стоят дороже и производятся медленнее. Кроме ТУ, заказчикам стоит обязательно изучить еще и ГОСТ 19170-2001.

Крупное производство этого материала выгоднее, потому что позволяет применять технологии, уменьшающие трудозатраты. Обработка стеклопластика возможна самыми изощренными способами — доступны все варианты механической обработки. Но надо помнить о канцерогенной активности выделяющейся при этом пыли и о том, что она легко внедряется в кожу. Обязательным атрибутом работы поэтому становится использование средств индивидуальной и коллективной защиты сотрудников. Стоит также отметить:

- сравнительно высокую жаропрочность;

- гибкость;

- непроницаемость для воды;

- диэлектрические свойства;

- крайне малую теплопроводность;

- пластичность этого материала.

Преимущества стеклопластиков

Стеклопластик имеет множество преимуществ, которые обуславливают его важное место в современном мире. Рассмотрим наиболее ценные из них:

-

Небольшая плотность. Удельный вес марок стеклопластикового материала варьируется в широких пределах от 400 кг/куб.м до 1800 кг/куб.м. Средняя принятая величина плотности равна 1100 кг/куб.м, что чуть выше плотности воды. Для сравнения у металлов удельный вес намного больше, так у стали – 7800 кг/куб.м, у легкого дюралюминия 2800 кг/куб.м. У полимеров общего назначения плотность колеблется от 900 кг/куб.м (у полипропилена) до 1500 кг/куб.м (ПВХ и некоторые полиэфиры) и 1800 кг/куб.м (некоторые реактопласты). Такая легкость придает стеклопластику особые преимущества для использования в транспортной индустрии, где важна экономия топлива на перемещение. То же самое ценно при складских и прочих логистических применениях.

-

Хороший диэлектрик. Стеклопластики обладают высокими диэлектрическими свойствами, что делает их отличными электроизоляторами. Эта характеристика нашли широкое применение в электротехнике, в том числе для выпуска электронных плат.

-

Стойкость к коррозии. Стеклопластик стоек как к химическим, так и к электрохимическим воздействиям, что обуславливает его коррозионную резистентность. Используя определенные смолы в качестве связующих для стеклоктани можно произвести стеклопластики, которые будут иметь стойкость к очень агрессивным химикатам, даже к концентрированных кислотам и щелочам.

-

Эстетические свойства стеклопластиков. В процессе производства данный композит можно окрасить в разные цвета, оттенки и их комбинации. При соблюдении правильной технологии и красителей стойкость цвета может сохраняться в течение всего срока службы изделия.

-

Хорошая прозрачность. При использовании определенных видов смол существует возможность изготовить прозрачные стеклопластики. Их оптические показатели лишь несколько хуже, чем у силикатного стекла.

-

Отличная физико-механика. Несмотря на невысокую плотность, стеклопластики характеризуются достаточными механическими свойствами. При определенных условиях производства композита – специальная полимерная основа и правильно подобранная стеклоткань – получают стекломатериал с более высокими физико-механическими свойствами, чем некоторые металлы и даже марки стали.

-

Теплоизоляционность. Стеклопластик – это композит с небольшим коэффициентом теплопроводности. Однако, при изготовлении сэндвич-конструкций с использованием стеклопластиков, получают еще более изоляционные материалы. Для этого слои пластика чередуют с высокопористыми пластиками, например пенополиуретаном, вспененным полистиролом. Эти сэндвич-конструкции находят применение как теплоизоляцию в строительстве фабрик и заводов, судостроении, вагоностроении и т.п.

-

Простое изготовление. Стеклопластиковые детали можно производить разными способами. Обычно такое производство не подразумевает больших инвестиций в станки, оборудование и материалы. Самый простой вариант выпуска таких продуктов – ручное формование. Для него нужна лишь изготавливаемая из подручного сырья (дерева, пластика, металла) матрица и несколько несложных инструментов и оснастки. На сегодняшний день в ходу матрицы из самого стеклопластика, которые также легко и недорого изготовить, к тому же они обладают отличной стойкостью и долговечностью. Таким образом, можно сказать, что стеклопластиковые детали воспроизводят сами себя.

Классификация стеклотканей

На сегодняшний день существует несколько типов стеклянной ткани. Виды классифицируются на основании предназначения для определенных работ.

Конструкционное полотно

Для изготовления применяется алюмоборосиликатное стекло с различным плетением. Конструкционная ткань пропитывается формальдегидной, полиэфирной, эпоксидной смолой, что обеспечивает высокую прочность при маленьком весе. В автомобильной, судостроительной отрасли, для производства стеклопластика востребованы марки стеклоткани Т-11, Т-13, Т-14, Т-24.

Базальтовый материал

Подходит для работ при температуре от -300 до +680 градусов, при этом не теряет гибкости и прочности. Базальтовая стеклоткань – многофункциональна. С ее помощью можно обустраивать тепло- и гидроизоляцию труб, кровли промышленных зданий.

Электроизоляционная ткань

Является отличным диэлектриком, характеризуется стойкостью к коррозии и прочностью. Электроизоляционная стеклоткань предназначена для производства плат, изолирования проводки, продукции из металла.

Кремнеземное полотно

Кремнеземные стеклоткани применяются в условиях повышенных температур (более 1000 градусов), сохраняют стабильность при воздействии радиации. По уровню теплостойкости материал сравним только с асбестом.

Фильтрационный материал

Фильтрационные стеклоткани характеризуются диагональным расположением волокон. Это обеспечивает их прочность и эластичность. Используется как фракционный фильтратор газов.

Основные сведения

Стекловолокно

Стеклопластик — материал с малым удельным весом и заданными свойствами, имеющий широкий спектр применения. Стеклопластики обладают очень низкой теплопроводностью (примерно, как у дерева), прочностью как у стали, биологической

стойкостью, и атмосферостойкостью. Подвержен влагонасыщению и водонасыщению, истираемости.

Стеклопластики уступают стали по абсолютным значениям предела прочности, но в 3,5 раза легче её и превосходят сталь по удельной прочности. При изготовлении равнопрочных конструкций из стали и стеклопластика, стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путём прессования или намотки, составляет 1,8-2,0 г/см³.

До недавнего времени стеклопластики использовались преимущественно в самолётостроении, кораблестроении и космической технике. Широкое применение стеклопластиков сдерживалось, в основном, из-за отсутствия промышленной технологии, которая позволила бы наладить массовый выпуск профилей сложной конфигурации с требуемой точностью размеров. Эта задача успешно решена с созданием пултрузионной технологии. Существуют достаточно много методов, позволяющих массово производить стеклопластиковые изделия различной конфигурации, необязательно профили — например, RTM, вакуумная формовка. [источник не указан 3328 дней]

Стеклопластик красится, декорируется, покрывается плёнками ПВХ и натурального шпона, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т. п. — однако при этом образуется крайне канцерогенная пыль, легко въедающаяся в кожу, что требует тщательной защиты задействованного персонала). Стеклопластик имеет удовлетворительную атмосферостойкость при условии наличия защитного покрытия, однако плохо переносит абразивный износ (например, от летящего с дороги песка), достаточно хрупок и с годами может деформироваться.

[источник не указан 3328 дней]

Особенности эксплуатации

Работа со стеклопластиком предусматривает его резку, а для этого необходимо знание способов обработки и наличие подходящих инструментов.

- Ручная резка потребует использования такого инструмента, как ножовка по металлу. Это вариант подходит, если нужно обработать лист стеклопластика небольшого размера толщиной не более 2 мм. Но при этом образуется много пыли, и это основной минус метода.

- Для обработки тонкого материала подойдут механические инструменты – ножовочное полотно или точило. Самый доступный и простой инструмент для резки – канцелярский нож. Также понадобится линейка – по ней вначале делается несколько горизонтальных насечек, затем нужный отрезок следует отломить с помощью плоскогубцев. Дальнейшая обработка состоит в шлифовке краёв абразивом или мелкозернистым наждаком.

- Если надо резать листы в большом количестве, лучше использовать пильный диск с тремя зубьями, которые способны осилить материал до 10 мм толщиной.

- Стеклопластиковые листы большого размера 2000 на 1220 мм с толщиной 5 мм можно быстро нарезать при помощи болгарки, углошлифовальной машины либо специальным распиловочным станком.

В следующем видео вас ждет процесс изготовления композитного листового стеклопластика.

Сферы использования

Применение возможно практически во всех сферах:

- для производства спортивного оборудования (в том числе досок для серфинга), техники, светопрозрачных кровельных панелей;

- при обустройстве шумоизоляции аэропортов, метро, железнодорожных вокзалов;

- для организации тепло- и электроизоляции построек;

- в качестве армирующей основы для стеклопластика;

- для влагозащиты кровель и маленьких суден;

- как утепление вентиляционных каналов;

- при строительстве машин и самолетов (основа для элементов);

- для пошива чехлов на промышленное оборудование, экранов и штор противопожарного типа.

Данный материал также применяется в качестве обмотки кабелей для электрокоммуникаций.

Виды профнастила в зависимости от типа защитного покрытия

Все покрытия применяемые для защиты профнастила можно разделить на две больште группы — это покрытие цинком или алюцинком и покрытие полимерными составами.

Оцинковка – простейшая основная защита

Профлист любого типа сделан из стали холодной прокатки толщиной от 0,5 до 1 миллиметра. Чтобы предохранить металл от коррозии, применяют различные покрытия. Основой подавляющего большинства этих покрытий является всем знакомая оцинковка, произведенная горячим способом. Это значит, что стальной лист окунают в расплавленный цинк, добиваясь создания защитного слоя толщиной от 25 до 30 микрон. Получается оцинкованный профнастил – готовый материал, который стоит дешевле всего. Его применяют для ремонтных, строительных и реставрационных работ.

Алюмоцинковое покрытие – защитит от агрессивных веществ

Вместо цинкования сталь может быть покрыта более стойким алюмоцинком, который называют еще гальвалюмом. В состав его входят три компонента: цинк (43,4 процента), алюминий (55 процентов) и кремний (1,6 процента). Последний элемент нужен для прочной связи первых двух металлов. Профнастил с алюмоцинковой защитой будет хорош для крыши дома у оживленной автотрассы, на морском побережье или в промышленной зоне. Входящий в состав покрытия алюминий убережет кровлю от всевозможной «химии» или морских испарений, содержащихся в воздухе.

Пластизол – спасет от механических повреждений

Для большей прочности оцинкованный профлист грунтуют, а затем покрывают органическим полимером. Самым прочным из этих полимеров является пластизоловое покрытие толщиной от 175 до 200 микрон. Такой солидный слой поможет с честью выдержать удары, а также избежать царапин. Также этот пластичный и прочный материал не подвержен воздействию агрессивных сред. Но есть у него и недостатки: выцветание со временем, нестойкость к ультрафиолету и перепадам температур.

Внешний вид покрытия пластизол.

Полиэстер – популярен, декоративен, надежен

По статистике, порядка 85 процентов материалов для кровли покрывают именно полиэстером. Ведь он, прекрасно противостоит коррозии, а при этом совершенно не боится мороза и жары, а также долго не теряет свою яркую окраску. Весьма эффектно выгляди, украшая здания, профнастил с матовым полиэстерным покрытием.

Профнастил покрытый полимерным защитным покрытием Полиэстер.

Пурал – красивая и прочная новинка

Если быть более точными, то материал этот, разработанный не так давно компанией Ruukki, называется PURAL matt. Его основная составляющая – полиуретан. Профлисту, покрытому пуралом, не нужно бояться солнечных лучей, химической агрессии или коррозии. Из него можно соорудить не только крышу здания, но и красиво облицевать его фасад.

Фактура полимерного покрытия Пурал.

Покрытие PVDF – лучшее по стойкости цвета

Данный материал (иначе, PVF2, или полидифторионад) отличается особенной устойчивостью к негативным погодным явлениям. Коррозия не способна его повредить, а сочный цвет абсолютно не изменяется в течение многих лет. Поэтому таким профнастилом чаще всего облицовывают фасады домов. Особенно удачно это в том случае, если важна цветовая гамма отделки.

Какой бы состав не имела полимерная защита у различных разновидностей профнастила, ее следует закрепить. Для этого применяется тоненькая блестящая пленка лакокрасочного покрытия. Она состоит из нескольких слоев, достигая толщины от 40 до 300 микрон. Это позволяет свести вероятность коррозии к нулю, а также несет декоративную функцию. Через несколько лет данный слой следует обновить – это достаточно легко.

Ёмкости из железа

Плюсы наших ёмкостей и резервуаров:

- достаточно высокая надежность и немалая износостойкость;

- довольно небольшая суммарная стоимость оборудования;

- возможность исполнения по частной заявке;

- весьма приличная химическая стойкость.

Наши резервуары и ёмкости поступают в продажу из таких материалов, как: армированный стеклопластик, стеклопластик, нержавеющая сталь, металл, объёмом до 150 кубических метров и в довольно широком ассортименте:

- ёмкости для питьевой воды;

- резервуары для сточных, канализационных и фекальных вод;

- пожарные резервуары;

- пищевые резервуары;

- топливные резервуары;

- аккумулирующие ёмкости;

- ёмкости для кислот, щелочей, солей, спиртов.

В том случае, если решили покупать металлические цистерны и баки из нержавеющей стали, которые сделаны на заводах группы компаний «Эколос», то будьте уверены, что они с надёжной гарантией обеспечат нормативные условия хранения, не только пищевых продуктов, но и жидких химических растворов, соединений и смесей, и могут использоваться в течение весьма продолжительного времени, да и к тому же, без ремонта, поскольку они не подвержены коррозии.

Данные ёмкости и резервуары на сегодняшний день пользуются достаточно широкой популярностью в химической, топливной, фармацевтической, пищевой, нефтяной и прочих сферах промышленности, так как в них допускается содержать практически всякие сыпучие вещества, растворы. Они прямо-таки не имеют аналогов в особых условиях использования, а конкретно: безотказно послужат, как при низких, так и при весьма высоких температурах и поддерживают безупречные условия хранения, а также обычно бывают изолированы, герметичны, что даёт гарантию защиты от довольно небезопасного и неблагоприятного влияния на них внешней среды.

Наиболее прочные резервуары, ёмкости из армированного стеклопластика предназначены для накопления не только хозяйственно-бытовых, фекальных, канализационных, бытовых водовыпусков, а также для хранения различного вида химикатов на производственных фабриках, заводах, фирмах, компаниях, предприятиях. Превосходная надёжность, прочность и экологичность подобных резервуаров и ёмкостей поддерживается не только за счет свойств материала, но и неимения сварных соединений конструкции, что представляет собой весьма слабое место железных резервуаров и ёмкостей.

Такое оборудование из армированного стеклопластика так же имеет довольно внушительный перечень положительных особенностей, которые обеспечивают наиболее широкое его эксплуатирование:

- возможность выпуска ёмкостей, резервуаров самых разных конфигураций, форм, что очень сложно при применении железа;

- исходный материал изделия обеспечивает нейтральность к условиям внешней среды;

- армированное слоистое строение используемого материала даёт гарантию повышенной вибрационной прочности изготовленных конструкций;

- самая высокая коррозийная устойчивость в агрессивных средах;

- резервуары и ёмкости не ядовиты и не токсичны, что позволяет применение их на производствах фармацевтической и пищевой промышленности;

- достаточно небольшая плотность материала упрощает ремонт, эксплуатацию, монтаж, перевозку готового изделия;

- цельность конструкции, т.е. отсутствие сварных соединений.

Профессионалы фирмы «Эколос» производят железные резервуары и ёмкости, как по отдельным заказам потребителей, обязательно учитывая их запросы, так и типовые:

предназначенных для хранения обусловленного варианта продуктов, жидких компонентов;

соблюдая все гигиенические и санитарные нормы организации хранения продуктов питания;

заданных габаритов и разнообразных конфигураций;

принимая во внимание такие практические условия использования, как давление ветра, расчётная сейсмоустойчивость, температура окружающего воздуха, а также допустимое избыточное внутреннее давление;

учитывая определённые снеговые перегрузки.

Пользуясь нашими предложениями по выпуску металлических ёмкостей, резервуаров, вы приобретете выпускаемую продукцию, которая соответствует абсолютно всем государственным нормативам, к тому же, по оптимальным тарифам и самого высокого качества!

Электротехника и электроника

Стеклянное волокно используется для изготовления разнообразных электроизоляционных материалов.

Покрытый медной фольгой стеклотекстолит (смесь стеклянных волокон с эпоксидными смолами) является основой для изготовления многослойных печатных плат электронных устройства.

Оптоволокно, широко используемое в электронике, также является стекловолокном, изготовленным из кварцевого стекла.

Медицина

Стеклопластика применяется при изготовлении протезов различных частей человеческого тела, а также некоторых видов имплантов без вреда для здоровья. В стоматологии стеклянное волокно используется для изготовления зубных протезов. Во многих медицинских инструментах и оборудовании стекловолокно в различном виде присутствует как основной или второстепенный конструкционный материал. Одним из главных элементов хирургических лазерных скальпелей является все то же стекловолокно высокой степени очистки.

Из выше представленной информации можно сделать однозначный вывод, что стекловолокно, как основа для производства разнообразной продукции, является очень востребованным материалом в настоящее время.