Типы стеклянных волокон

Содержание:

- Кварцевое стекло

- Зонты из фибергласса

- Как устроен ноготь на пальце руки и ноги: описание и схема

- The Manufacturing Process of Fiberglass

- Properties of Fiberglass

- Материал каркаса палатки играет не последнюю роль при выборе. Что выбрать: дуги из фибергласса (fiberglass) или алюминия?

- Изделия [ править | править код ]

- Background of Fiberglass

- Физико-механические свойства

- Изготовление матрицы

- Применение

- Что это и из чего делают?

Кварцевое стекло

Кварцевые волокна используют в тех случаях, когда требуется значительная термическая стойкость. Кварцевые волокна с содержанием SiO2 менее 95 % (как правило их называют кремнеземные волокна) получают путем путем кислотной обработки волокна алюмоборосиликатного состава, широко применяемого для изготовления бесщелочного волокна, и из силиката натрия с различными добавками. Кремнеземные волокна, полученные выщелачиванием волокон из горных пород, не уступают кремнеземным волокнам, выпускаемым промышленностью. Температура применения кремнеземных волокон 1200 °С.Сверхчистые кварцевые волокна (содержание SiO2 более 99 %) получают методом сухого формования из водного раствора жидкого стекла. Такие волокна выпускаются под торговой маркой Silfa и используются для теплозащиты. В СССР кварцевые волокна получали по штабиковому способу: вытягиванием нити из капли разогретого конца штабика или путем раздува образующейся капли ацителено-кислородным или кислородно- водородным пламенем. Производство кварцевого волокна может также осуществляться в два приема: получение волокон диаметром 100-200 мк, а затем их раздув потоком раскаленных газов. Волокна собираются на конвейере и формуются либо в виде матов, либо в виде ровницы. Температура плавления таких волокон 1750 °С. При Т = 1450-1500 °С происходит спекание (деформация в твердой фазе), но без размягчения. В условиях длительной эксплуатации и теплосмен, изделия из кварцевого волокна являются стойкими до Т = 1200°С, выше которой у них снижается прочность вследствие кристаллизации.. В настоящее время такие волокна выпускаются под маркой quartztel и astroquartz.

СвойстваСверхчистые кварцевые волокна в основном применяются в аэрокосмической промышленности в тех областях, где требуется высокаятермостойкость. Сочетая высокую термическую стойкость, прочность и радиопрозрачность для ультрафиолетового излучения и излучения с большей длиной волны такие волокна используют для производства обтекателей самолетов.

Использованы материалы из учебного пособия «Стеклянные волокна». С.И. Гутников, Б.И. Лазоряк, Селезнев А.Н.

Зонты из фибергласса

Все мы, конечно, помним детскую сказку об идеальной няне Мэри Поппинс, летающей с помощью зонта. Так легко представить себе, как мощный порыв ветра наполняет зонтик, словно паруса, и хрупкая женская фигурка

легко поднимается ввысь. Красиво, правда? Но вернемся из красивой сказки в суровую быль. Ненастная погода, проливной дождь, порывы ветра сбивают с ног, и на этот раз хрупкая человеческая фигурка под зонтом…не летит, нет, она воюет с натисками урагана. Зонт жалостливо скрипит, ветер выворачивает его наизнанку, спицы гнутся и ломаются в конце концов, а

элегантная леди или джентльмен превращается в жалкую мокрую курицу. Знакомая картина, не правда ли? Бьюсь об заклад, каждый хоть раз в жизни попадал в такую ситуацию. Это все ужасно неприятно, но, кажется, сейчас, с помощью высоких технологий, мы можем раскрыть секрет мисс Совершенство и избавить вас от подобных неприятностей впредь.

Дело в том, что леди Мэри была англичанкой, и у нее наверняка был добротный английский зонт Фултон со спицами из фибергласса. Примерно такой же, какой можно купить в нашем магазинчике.

Читая характеристики наших зонтов, вы наверняка задавались вопросом: «Что за штуковина такая — фибергласс?».

Специально для наших любознательных покупателей поясняем ))))

Нууууу… для начала, собственно, определение:

Фибергласс (другие названия — стеклопластик, композит, стеклокомпозит) — это стеклонаполненный материал, обладающий теплопроводностью дерева, прочностью и долговечностью стали, биологической стойкостью, влагостойкостью и атмосферостойкостью полимеров, способен возвращаться в исходную форму после ударов, не повлекших за собой разрушения элемента. ОГО.

До недавнего времени использовался во многих отраслях промышленности, в том числе:

- в оборонной промышленности;

- в космонавтике;

- в самолётостроении;

- в кораблестроении;

в других областях, где к материалу предъявлялись повышенные требования по прочностным характеристикам, теплосбережению, устойчивости к агрессивным средам, сохранению свойств при резких колебаниях температур, долговечности, экологичности.

И снова ОГО. Преимущества перед другими материалами очевидны — долговечный, прочный как сталь, но при этом очень легкий. Эти свойства фибергласса нашли свое применение в корпусах яхт, бамперах автомобилей, шлемах для хоккеистов, мотоциклистов, скалолазов, в сноубордических досках. И конечно это идеальный материал для изготовления зонтичных спиц. Теперь мы имеем возможность продемонстрировать вам это на примере наших фирменных английских зонтов Фултон.

Благодаря совершенно фантастическим свойствам фибергласса, трудно найти область применения, где бы не могли использоваться наши зонты. Собираясь в далекую экспедицию вы непременно должны захватить один такой с собой. И вы убедитесь, что это вещица не только поможет вам укрыться от дождя и ветра, но при экстренной необходимости поможет переплыть реку, отбиться от дикого зверя, послужить корзиной для переноски грузов. Ну, а когда тентовая часть совсем истреплется, спицы можно использовать, например, для приготовления шашлыка, воспользовавшись тем, что фибергласс при нагревании не выделяет ядовитых соединений. Да мало ли где еще опытный фантазер может применить зонтик со спицами из замечательного фибергласса.

Ну, надеюсь, эти аргументы убедили вас в высоком качестве наших английских зонтов?)))

Как устроен ноготь на пальце руки и ноги: описание и схема

Валики у основания соединяются с ногтевой пластиной при помощи кутикулы, которая стоит на защите от проникновения инфекций. Рост ногтя производится из матрицы. Она переходит в круглое пятнышко белого цвета – лунулу, а затем и в ногтевое ложе. Далее дано описание каждой части и дана схема.

Эпонихий (кутикула)

Эпонихий или кутикула защищает матрицу и ногтевое ложе от грязи и инфекций. Она является отросшим продолжением ногтевого валика и состоит из омертвевших клеток. В случае сильного отрастания может трескаться, отчего образуются заусенцы. Есть риск, что через такие трещинки в живую ткань могут попасть бактерии и начаться воспаление

Очень важно своевременно обрабатывать кутикулу: отодвигать, обрезать или удалять маникюрным аппаратом

Птеригий

Птеригием называется тонкая плёнка, прилегающая к ногтю, и является нижним слоем кутикулы. Выполняет аналогичную функцию защиты от проникновения бактерий, отрастает вместе с ногтем и практически незаметен. На сеансе маникюра удаляется вместе с кутикулой.

Поперечная бороздка

Борозды могут появиться при:

- проблемах с ЖКТ, когда нарушается синтез ферментов;

- плохой фильтрации крови из-за заболевания почек;

- заболеваниях сердечно-сосудистой системы;

- нарушениях опорно-двигательного аппарата, если борозды сопровождаются появлением небольших бугорков;

- грибковой инфекции, если присутствует зуд и шелушение кожи.

Матрикс

Матрикс или корень ногтя является областью его формирования. Какой формы и толщины будет ноготь, а также его плотность и рост, зависят от матрикса. Его клетки содержат кровеносные сосуды и нервные окончания.

У каждого человека корень ногтя имеет индивидуальную форму, это зависит от генетики. Если ногти тонкие, то матрикс будет коротким. Это не изменить, но можно укрепить его искусственно при помощи геля, лака или акрила.

Если он стал истончаться со временем от болезни или травмы, то нужно найти возможную причину и заняться его восстановлением.

Лунула

Это светлая часть у основания. Если её повредить, то ноготь начнёт деформироваться, что может привести к необратимым последствиям

Важно соблюдать аккуратность при обработке ногтей до и во время наращивания

Как устроена ногтевая пластина: описание и схема

На толщину ногтевой пластины, как и на волосы, влияет генетика. Исправить её невозможно.

В случае если крепкие ногти становятся ломкими, то нужно искать причину. Скорее всего, это говорит о наличии заболевания в организме. Далее дано описание и дана схема.

Гипонихий

Это небольшой нарост кожи под свободным краем. Благодаря ему свободный край ногтя при повреждении не тянет за собой всю ногтевую пластину. Также он служит препятствием для проникновения посторонних предметов и влаги под ноготь.

Если ногти стричь коротко, то он практически незаметен. Но у тех, кто регулярно прибегает к наращиванию, гипонихий увеличивается. Чем длиннее отрастает ноготь, тем сильнее на него нагрузка, а гипонихий старается защитить ногтевую пластину от перелома. Прирастая к ногтю, он уменьшает риски повреждений.

Свободный край

Он не связан с ногтевым ложем и представляет собой выступ части ногтя над основанием пальца на руке или на ноге. Достаточно уязвим перед возможными повреждениями. Его длина и форма зависят от личных предпочтений человека.

Пазухи

Ногтевые пазухи или синусы – это углубление в области перехода ногтевого валика к пластине. Кутикула защищает пазухи от проникновения бактерий, но этого порой недостаточно.

При проведении маникюра синусы проходят обработку и удаляются птеригий и другие отложения. Эта обработка положительно сказывается на состоянии ногтя в целом, а лак, гель и акрил не отслаиваются после нанесения.

The Manufacturing Process of Fiberglass

After all the raw materials are melted into a ‘bulk’ and passed through spinnerets, fiberglass filaments are produced. The filaments are of two types; Continuous filaments and staple filaments.

Continuous Filament Process

Fiberglass filaments of indefinite length are produced through the continuous filaments process. The spinnerets through which molten fiberglass is passed have numerous (hundreds) small openings. The strands of fiberglass produced are carried to the winder that revolves at a very high speed. At the end of the process, a yarn of continuous fiberglass filaments is obtained that is used in making drapes and curtains.

Staple Fiber Process

Glass fibers produced through the staple fiber process are long. As the molten bulk passes through small openings, a jet of compressed air converts the streams of molten bulk into long, thin fibers. These fibers form a web that gathers into a sliver. From the sliver, yarn of fiberglass is made that is then used for insulation purposes in industries.

Properties of Fiberglass

Fiberglass is the most popular reinforcement polymer due to its array of properties. As we said earlier, fiberglass is making the rounds in many different industries for all the right reasons. Let’s have a look at its properties.

Mechanical Strength

The specific resistance of fiberglass is greater than that of steel, which makes it high-performance reinforcement material.

Electrical Characteristics

Fiberglass has good electrical insulation even when its thickness is incredibly less.

Dimensional Stability

One of the best properties of fiberglass is that it is not sensitive to variations in hygrometry or temperature. The coefficient of linear expansion is fairly low.

Thermal Conductivity

The thermal conductivity of fiberglass is low, which makes it a very useful material in the construction industry.

Incombustibility

Another feature that makes fiberglass a popular material to be used is its mineral composition. As it is a mineral material, it is incombustible, which means that it does not support or propagate flame. It does not emit toxic substances or smoke even upon exposure to heat.

Compatibility with Organic Materials

Fiberglass is available in different sizes. It has an ability to combine with a number of mineral matrices, such as cement, and also with numerous synthetic resins.

Durability

Fiberglass is a very durable material as it does not rot. It is not affected by insects or rodents. This ensures the structural integrity and the longevity of structures that are built using fiberglass.

Dielectric Permeability

Fiberglass is dielectric permeable, as a result of which, it can be used in the making of electromagnetic windows.

Материал каркаса палатки играет не последнюю роль при выборе. Что выбрать: дуги из фибергласса (fiberglass) или алюминия?

О выборе типа каркаса мы уже говорили ранее, в статье — Каркас палатки: внутренний или внешний? Теперь более подробно рассмотрим не менее важный вопрос, который всегда возникает при выборе туристической палатки — из какого материала должны быть выполнены дуги каркаса?

Ответить на него однозначно нельзя, все будет зависеть от назначения палатки — профессиональный туризм; любительский отдых или рыбалка и т.д. Так, более профессиональные туристические палатки имеют алюминиевый каркас. Объясняется это прежде всего тем, что алюминий сочетает в себе такие свойства как легкость, высокую прочность и, самое главное, не боится больших перепадов температур. За что профессиональные туристы и спортсмены готовы мириться и с некоторыми его недостатками, например, остаточной деформацией после долгой фиксации алюминиевых дугв одном положении (прим. автора: хотя этот «минус» скорее можно обернуть в «плюс», ведь алюминиевую дугу почти невозможно сломать).

Однако современные технологии производства позволяют делать такие алюминиевые сплавы, дуги из которых имеют превосходную упругость, т.е. практически лишены такого недостатка как остаточная деформация.

Конечно же это отражается и на цене изделия (элементов каркаса — дуг) и, как следствие, всей палатки в целом. Некоторые, не совсем порядочные производители, делают алюминиевые каркасы из дешевых сплавов, которые «гнуться и не разгибаются обратно», и надо уметь отличить такие палатки от действительно качественных. Сделать это просто — все подряд покупаете палатки с алюминиевыми дугами в магазине и пробуете, какая-нибудь из них будет качественной, вот ее и используйте :)) Конечно же это шутка.

Палатки с фиберглассовыми дугами в качестве каркаса …

безусловно НЕ хуже.

| Пример палатки с каркасом из фибергласса |

Они просто рассчитаны на любительское использование палатки. Когда не нужно тащить за спиной многокилограммовый рюкзак и упаковывать все плотно (они значительно тяжелее). Когда не подразумевается путешествие в горы, например, с возможным перепадом температур на десятки градусов в течение одного путешествия.

Т.е. палатки с каркасом из фибергласса (fiberglass) хороши для похода-пикника, рыбалки или отдыха на природе (кемпинга), когда можно подъехать на машине или другом транспорте практически с месту стоянки и далеко вещи нести не надо.

Такой каркас дешевле в производстве, что несомненно отражается на стоимости палатки, иногда в 2-3 раза! Каркас из фибергласса значительно более тяжелый и если сломалась в походе дуга из фибергласса (fiberglass), то подручными средствами ее будет невозможно починить (алюминиевая же дуга просто изогнется). Но, дуги из фибергласса обладают нулевой остаточной деформацией, т.е. они всегда прямые после использования, и это их плюс.

Таким образом, что хорошо одному, то, как говориться, не подойдет другому. Кому-то совсем незачем переплачивать за палатку с алюминиевым каркасом, к тому же если ему лишние пару килограммов веса не критичны.

А тому, кто хочет получить от туристической палатки максимум «производительности» (легче, прочнее, универсальнее и т.д.), не стоит экономить на качестве!

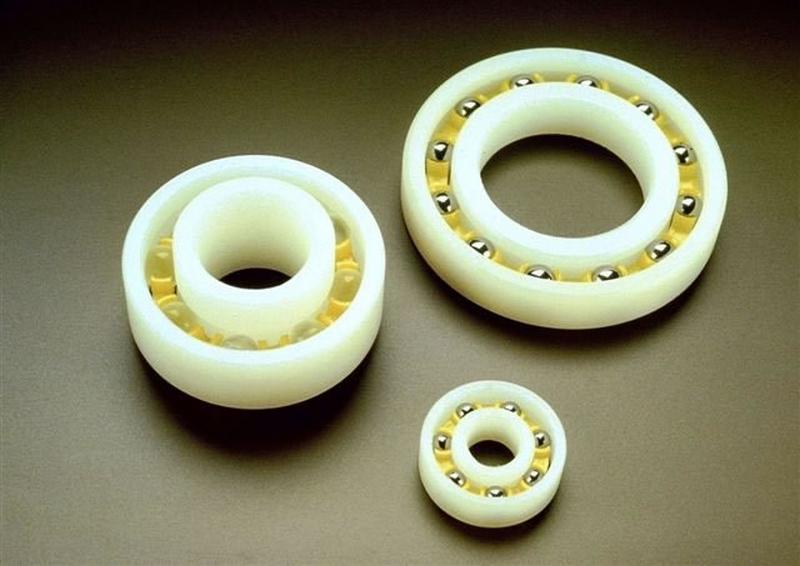

Изделия [ править | править код ]

Изделия из химически стойкого стеклопластика

- напорные и безнапорные трубопроводы для транспортировки агрессивных жидкостей и сред;

- ёмкости — как горизонтальные, так и вертикальные — для хранения и транспортировки агрессивных жидкостей;

- желоба для подачи электролита;

- секции охлаждающих градирен, напорные коллекторы;

- газоотводящие стволы дымовых труб;

- скрубберы, абсорберы, циклоны, аппараты Вентури;

- колонные аппараты, регенерационные колонны, корпуса электрофильтров;

- травильные, гальванические и электролизные ванны;

- вентиляционные системы для удаления паров вредных веществ от технологического оборудования;

- корпуса различного оборудования.

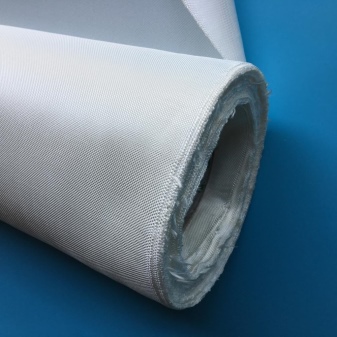

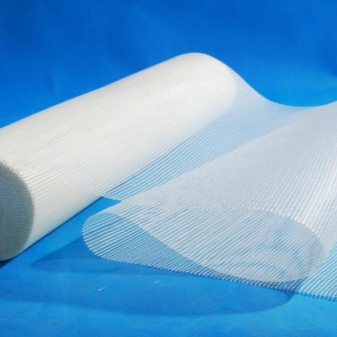

Изделия из рулонного стеклопластика марки РСТ

Рулонные стеклопластики марки РСТ, представляющие собой гибкий листовой материал, изготавливаемый из стекловолокнистых нетканных материалов и тканей с массой на единицу площади от 100 до 850 г/м 2 и полимерного связующего с добавками, и предназначенный для применения в качестве покровного слоя теплоизоляции трубопроводов, находящихся внутри и вне помещений при температуре окружающей среды от минус 40º до плюс 60º С.

Покровный слой из рулонного стеклопластика марки РСТ в последнее время нашел широкое распространение. Рулонный стеклопластик укладывают по выравнивающему слою из жестких рулонных материалов. Для выравнивающего слоя применяют рубероид или пергамин (при укладке в помещении). Если к покровному слою предъявляют требования пожаробезопасности, в качестве выравнивающего слоя рекомендуется применять асбестовый или базальтовый картон, который укладывают по изоляции насухо с нахлесткой 50 мм. Крепят выравнивающий слой скобами из проволоки диаметром 2 мм, располагая их через 200 мм, кольцами из проволоки или прорезиненной лентой.

Рулонный стеклопластик укладывают спирально (на трубопроводах диаметром изоляции до 200 мм) или отдельными полотнищами (на трубопроводах с диаметром изоляции более 200 мм) с нахлесткой не менее 50 мм по продольным и поперечным швам. Швы проклеивают лаком марки ХВ — 784 или аналогичным материалом. При прокладке трубопроводов на открытом воздухе и в прохладных каналах стеклопластик дополнительно закрепляют бандажами из упаковочной ленты сечением 0,7х20 мм через 350 – 500 мм, причем бандажи устанавливают также по поперечным швам. При прокладке трубопроводов в помещении стеклопластик дополнительно не крепят. При прокладке в непроходных каналах выравнивающий слой не устанавливают, швы не проклеивают.

Ссылка на источник – справочник строителя «Тепловая изоляция». Под редакцией Кузнецова Г.Ф. 4 — е издание дополнительное и переработанное. Москва «Стройиздат» 1985г. С. 163 — 165.

Background of Fiberglass

Glass fiber was invented by Rene Ferchault de Reaumur. Large scale production of glass fiber started at the end of the eighteenth century. Until 1935, it remained a neglected composite material, and it was only after fiberglass was made into yarn that it gained popularity. Fiberglass was first used in the aviation industry as a composite material. Since then, it has been used in numerous commercial applications.

Fiberglass has been so named because it is made from glass – the same glass that is used to make windows and kitchen glasses. However, it is the manufacturing method that gives it the form that you know of. The glass is melted and forced through holes that are superfine in diameter. The filaments of glass that are produced are extremely thin and can be woven into sheets or made into puffy substances that are used in soundproofing and insulation.

Today, glass-reinforced fiber or fiberglass is used in the manufacturing of a number of products, ranging from automobiles to aircraft to hot tubs and shower enclosures. Fiberglass is more flexible and less expensive than carbon fiber. It also has the distinction of being stronger than many metals. It is lightweight and highly malleable, which means that it can be molded into different shapes with ease.

Fiberglass has completely taken over the market for all the right reasons. If you want to know what exactly fiberglass is and why is it dominating the industry, you may want to read further to learn all there is know about fiberglass.

Физико-механические свойства

Механические свойства волокон:

| Волокно | Плотность, 103·кг/м3 | Модуль растяжения, ГПа | Предел прочности при растяжении, ГПа |

|---|---|---|---|

| E-стекло | 2,5 | 73 | 2,5 |

| S-стекло | 2,5 | 86 | 4,6 |

| Кремнезём | 2,5 | 74 | 5,9 |

Свойства высокомодульных волокон и однонаправленных эпоксидных композиционных материалов:

| Тип волокон | Марка волокна | Свойства волокон длиной 10 мм | Свойства композиционных материалов | |||

|---|---|---|---|---|---|---|

| σв | E | σв | E | σв / (pg), км | ||

| ГПа | ГПа | ГПа | ГПа | |||

| Стеклянные | ВМ-1 | 3,82 | 102,9 | 2,01 | 69,1 | 98 |

| >> | ВМП | 4,61 | 93,3 | 2,35 | 64,7 | 114 |

| >> | М-11 | 4,61 | 107,9 | 2,15 | 72,6 | 98 |

| Борные | БН (сорт 2) | 2,75 | 392,2 | 1,37 | 225,5 | 75 |

| >> | БН (сорт 1) | 3,14 | 382,4 | 1,72 | 274,6 | 87 |

| >> | Борофил (США) | 2,75 | 382,4 | 1,57 | 225,5 | 80 |

| Органические | СВМ | 2,75 | 117,7 | 1,47 | 58,5 | 111 |

| >> | Кевлар-49 (США) | 2,75 | 130,4 | 1,37 | 80,4 | 100 |

Объёмная доля наполнителя 60 %.

Механические свойства волокон:

| Марка стекла | Плотностьρ, 10−3 кг/м3 | МодульупругостиЕ, ГПа | Средняяпрочность на базе10 мм, ГПа | Предельнаядеформацияε, % |

|---|---|---|---|---|

| Высокомодульное | 2,58 | 95 | 4,20 | 4,8 |

| ВМ-1 | 2,58 | 93 | 4,20 | 4,8 |

| ВМП | 2,46 | 85 | 4,20 | 4,8 |

| УП-68 | 2,40 | 83 | 4,20 | 4,8 |

| УП-73 | 2,56 | 74 | 2,00 | 3.6 |

| Кислотостойкое 7-А |

Изготовление матрицы

Наложение латок из стекловолокна – самый элементарный вид работ. Более сложные работы связаны с изготовлением изделий из стеклопластика. Обязательным этапом является создание макета будущего изделия. Для упрощения задачи в качестве макета принимают уже готовое изделие, с которого необходимо «снять» копию. Примером может служить корпус бампера автомобиля.

Если же такого эталона не существует, то мастеру придется самостоятельно сделать его макет из фанеры, пенопласта или пластилина. Естественно, от точности макета зависит качество будущей детали

Особе внимание уделяется не только форме, но и поверхности матрицы, ведь ровная и гладкая поверхность изделия упрощает работы по последующей обработке и шлифовке детали

Иногда попытка создать цельную конструкцию заканчивается фиаско. Не всегда деталь из стеклопластика можно после отверждения достать из матрицы. Этот факт следует предусмотреть и при возникновении сложностей разделить изделие на несколько составляющих частей. По макету можно изготавливать необходимую деталь, но для серийного производства делают матрицу. Макет сверху покрывается воском. Затем на него накладывается гелькоут, обеспечивающий будущей матрице гладкую поверхность.

На застывший гелькоут накладывается слой стекловолокна. Сначала можно укладывать тонкий материал – стеклохолст. Он более точно повторяет все изгибы поверхности. Первый слой должен полностью высохнуть перед продолжением работы. Далее происходит накладывание более толстых слоев стеклоткани, пропитанных эпоксидкой. Полностью всю толщину набирать не рекомендуется, так как заготовка матрицы может деформироваться. Необходимо применить процедуру послойного наложения материала.

Применение

Макетная плата на стеклотекстолите.

Из стеклопластиков производят следующие изделия: дверные, оконные и другие профили, бассейны, купели, водные аттракционы, водные велосипеды, лодки, рыболовные удилища, таксофонные кабины, кузовные панели и обвесы для грузовых и легковых автомобилей, корпуса планеров и легкомоторных самолётов, диэлектрические лестницы и штанги для работ в опасной близости от конструкций под напряжением.

Очень удобно, что стеклопластик можно производить любой формы, цвета и толщины.

Стеклопластик — один из наиболее широко применяемых видов композиционных материалов. Из стеклопластиков в частности изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твёрдого топлива (РДТТ), радиопрозрачные купола и обтекатели различных антенн, лодки, корпуса маломерных судов и многое другое. В США начало широкого применения конструкционных стеклопластиков было инициировано осуществлением программы «Поларис» во второй половине 1950-х годов — программы создания первой твердотопливной ракеты ВМФ США для подводного старта.

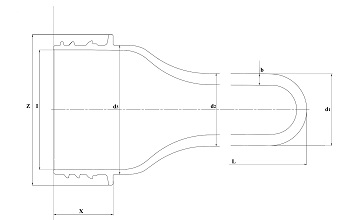

Трубы и трубчатые конструкции получают намоткой пропитанного связующим (смола + отвердитель + модифицирующие добавки) стекловолокна, на вращающуюся оправку (чаще всего стальную) с последующим отверждением и распрессовкой (снятием намотанной трубы со стальной оправки). Если диаметр трубы большой, то технически и экономически целесообразно использовать стеклопластиковую оправку.

Стойкость к действию химикатов и эксплуатационные показатели стеклопластика продемонстрированы за прошедшие 60 лет успешным использованием разнообразных изделий из композитов в сотнях различных химических сред. Практический опыт был дополнен систематической оценкой соединений, подвергнутых воздействию большого количества химических сред в лабораторных условиях.

Стеклопластиковые корпуса моделей судов, самолётов, машин и т. п. можно вручную изготавливать из эпоксидного клея и стеклоткани в условиях кружка или детской мастерской, что довольно часто практикуется в домах детского творчества.

Листовой стеклопластик заводского изготовления известен как стеклотекстолит, он широко используется в электротехнике в качестве основы для печатных плат.

Стеклопластики особых сортов используются в составе композитной брони танков и прочей военной техники.

Жилищное строительство

Дом из стекловолокна, Калифорния

Стеклопластик также используется на рынке жилищного строительства для производства кровельных ламинатов, дверей, раздвижных конструкций, навесов, окон, дымоходов[источник не указан 1590 дней], порогов. Использование стекловолокна для этих приложений обеспечивает гораздо более быстрый монтаж в связи с уменьшением веса, скорости обработки и жёсткости конструкций. Использование специальных смол делает конструкции из стеклопластика экологичными и негорючими. С появлением высокотехнологичных производственных процессов увеличился объём стекловолоконных панелей, которые могут быть использованы в конструкции стен домов. Эти панели могут быть сделаны с соответствующей изоляцией, которая снижает потери тепла. Также для бетона используется стеклопластиковая арматура.

Что это и из чего делают?

Стеклонить — это волокно, сформированное из стекла. В этой форме стекло проявляет несвойственные для себя характеристики — оно не трескается и не бьется, зато с легкостью принимает изогнутую форму.

Они получили название волоски Пеле, их химический состав приближен к составу базальтовых пород. Однако по своим физико-техническим характеристикам они не могут считаться полными аналогами стеклонитей.

Впервые стекловолокно было получено случайно — в стекольном производстве случилась авария, под давлением воздуха расплавленная масса раздулась и разделилась на тонкие гибкие нити. Это стало огромной неожиданностью для инженеров, так как обычно после застывания стекло твердеет. С того момента прошло более 150 лет. За это время технология была многократно усовершенствована, но ее принцип остался неизменным.

Для изготовления стекловолокна используется кварцевый песок, при вторичной переработке в ход идет стеклобой — это может быть стеклотара, битое стекло или забракованные стеклянные изделия, полученные в производственных условиях. Отходы стекольного производства на 100% поддаются любой переработке. Это обуславливает использование вторсырья в производстве — позволяет существенно снизить себестоимость готового материала и поддержать экологическую защиту окружающей среды.

Технология сводится к выдуванию из сырья тончайших нитей. Для этого сырьевые заготовки расплавляют при температуре 1400 градусов. Тягучая масса поступает на формующую установку и пропускается через центрифугу. В результате получается стекловата с перемешанными между собой волокнами. На финишной стадии полученный полуфабрикат пропускается через сито с микроотверстиями и выдувается под высоким воздушным давлением. На выходе получаются ровные длинные нити, которые в дальнейшем служат сырьем для создания более сложных продуктов.

Получившиеся волокна могут быть двух видов.

- Длинные нити — растянуты на тысячи километров, их получают непрерывным методом. Через отверстия вытекают тонкие струи, охлаждаются и наматываются на барабан. Внешне такое волокно напоминает шелковую нить. В процессе вытягивания нити проходят через замасливающую установку, пропитываются клеящими веществами и пластификаторами. Такая обработка позволяет получить гибкие волокна.

- Короткие нити — имеют длину 35-50 см, они похожи на шерсть для валяния. В основе производства лежит штапельная техника — стеклянную расплавленную массу выдувают паром или горячим воздухом.

В зависимости от толщины нитей выделяют:

- толстое волокно — более 25 мкм;

- утолщенное — 12-25 мкм;

- тонкое — 4-12 мкм;

- сверхтонкое — 1-3 мкм.

Изготовление стекловолокна подчиняется действующим ГОСТам:

- для тканей конструкционного назначения — ГОСТ 19170-2001;

- для изоляционного материала — ГОСТ 19907-83.